(54) ЗАГРУЗОЧНОЕ УСТРОЙСТВО

| название | год | авторы | номер документа |

|---|---|---|---|

| Автооператор | 1982 |

|

SU1057237A1 |

| Загрузочное устройство конструкции Ю.В.Тарасова | 1979 |

|

SU1054017A2 |

| Автооператор | 1984 |

|

SU1191256A1 |

| Технологический комплекс для обработки цилиндрических деталей | 1989 |

|

SU1761436A2 |

| Схват промышленного робота | 1980 |

|

SU931467A1 |

| Автооператор | 1981 |

|

SU1028467A1 |

| Гибкий производственный модуль | 1986 |

|

SU1404273A1 |

| Манипулятор | 1986 |

|

SU1430257A1 |

| Загрузочное устройство для бесцентровых круглошлифовальных станков | 1988 |

|

SU1579715A1 |

| Автомат для сборки резьбовых соединений | 1978 |

|

SU751565A1 |

1

Изобретение относится к автоматизации технологических процессов.

Известно загрузочное устройство, содержащее автооператор с двумя исполнительными органами, снабженными подпружиненными губками, связанными с приводом 1.

Недостатком известного устройства являются ограниченные функциональные возможности, обусловленные отсутствием возможности перемещения каждого исполнительного органа по самостоятельной траектории.

Известно также загрузочное устройство, предназначенное для захвата деталей из устройства для поштучной выдачи и перемещения их в пространстве 2.

Недостатком известного устройства является отсутствие возможности одновременного захвата и переноса двух деталей по независимым траекториям.

Цель изобретения - повышение производительности и расширение технологических позможностей за счет захвата двух дегалей одновременно и перемещения их по самостоятельным траекториям без введения дополнительных приводов.

Цель достигается за счет того, что загрузочное устройство снабжено жестко связанными с корпусом силового цилиндра направляющими и связанными со штоком силового цилиндра через дополнительно введенную траверсу, имеющую ролики и скобы, толкателями, снабженными буртиками, причем каждыйсхват снабжен подпружиненными телами качения, расположенными между его губками, причем в последних выполнены отверстия под эти тела, а также пазы под

10 скобы траверсы, причем в направляющих выполнены копирные пазы, в которых установлены дополнительно введенные, связанные с губками, оси, кроме того, механизм поштучной выдачи снабжу 15 упором, а на боковых поверхностях губок схватов выполнены профильные поверхности для взаимодействия с этим упором.

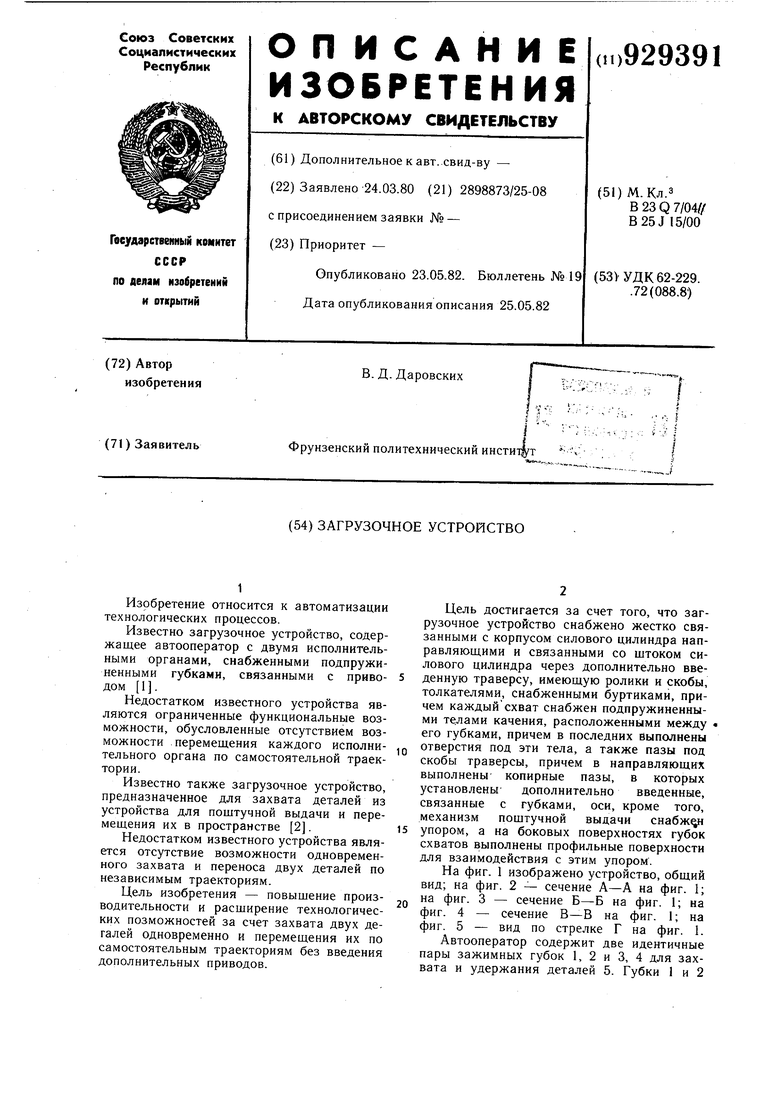

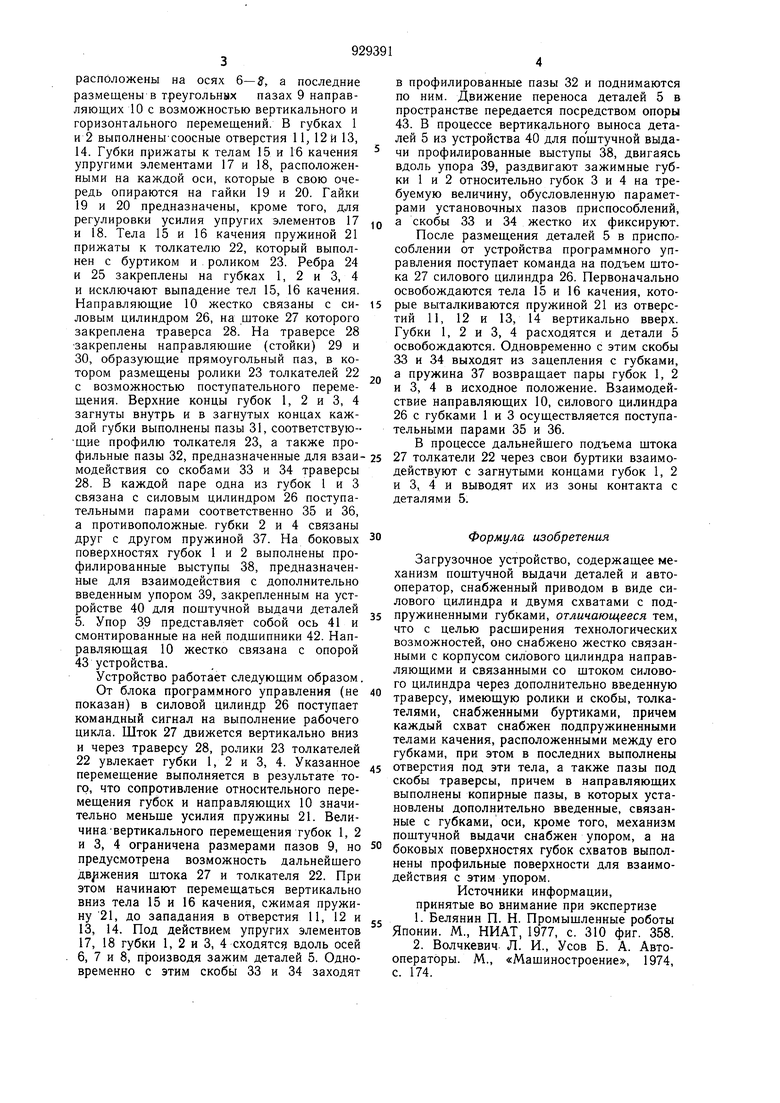

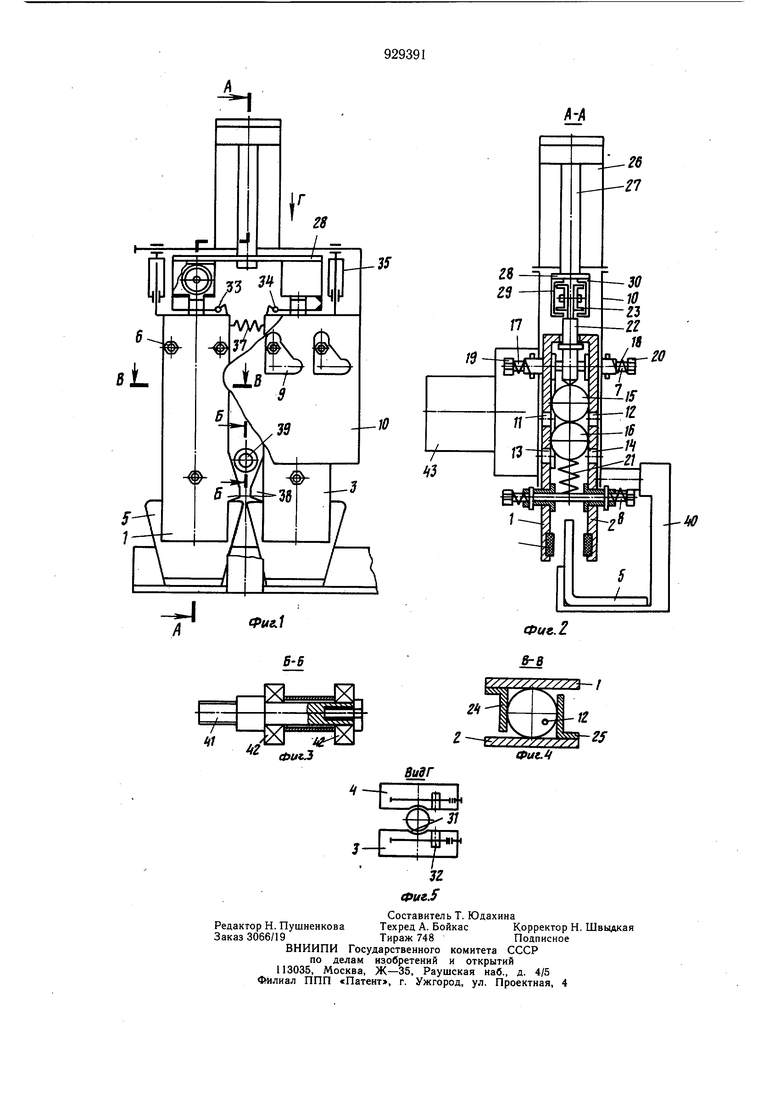

На фиг. 1 изображено устройство, общий вид; на фиг. 2 - сечение А-А на фиг. 1; на фиг. 3 - сечение Б-Б на фиг. 1; на

20 фиг. 4 - сечение В-В на фиг. 1; на фиг. 5 - вид по стрелке Г на фиг. 1.

Автооператор содержит две идентичные пары зажимных губок 1, 2 и 3, 4 для захвата и удержания деталей 5. Губки 1 и 2

расположены на осях 6-S а последние размещены в треугольных пазах 9 направляющих 10 с возможностью вертикального и горизонтального перемещений. В губках 1 и 2 выполненьгсоосные отверстия 11, 12и 13, 14. Губки прижаты к телам 15 и 16 качения упругими элементами 17 и 18, расположенными на каждой оси, которые в свою очередь опираются на гайки 19 и 20. Гайки 19 и 20 предназначены, кроме того, для регулировки усилия упругих элементов 17 и 18. Тела 15 и 16 качения пружиной 21 прижаты к толкателю 22, который выполнен с буртиком и роликом 23. Ребра 24 и 25 закреплены на губках 1, 2 и 3, 4 и исключают выпадение тел 15, 16 качения. Направляющие 10 жестко связаны с силовым цилиндром 26, на щтоке 27 которого закреплена траверса 28. На траверсе 28 закреплены направляющие (стойки) 29 и 30, образующие прямоугольный паз, в котором размещены ролики 23 толкателей 22 с возможностью поступательного перемещения. Верхние концы губок 1, 2 и 3, 4 загнуты внутрь и в загнутых концах каждой губки выполнены пазы 31, соответствующие профилю толкателя 23, а также профильные пазы 32, предназначенные для взаимодействия со скобами 33 и 34 траверсы 28. В каждой паре одна из губок 1 и 3 связана с силовым цилиндром 26 поступательными парами соответственно 35 и 36, а противоположные, губки 2 и 4 связаны друг с другом пружиной 37. На боковых поверхностях губок 1 и 2 выполнены профилированные выступы 38, предназначенные для взаимодействия с дополнительно введенным упором 39, закрепленным на устройстве 40 для пощтучной выдачи деталей 5. Упор 39 представля ет собой ось 41 и смонтированные на ней подщипники 42. Направляющая 10 жестко связана с опорой 43 устройства.

Устройство работает следующим образом. От блока программного управления (не показан) в силовой цилиндр 26 поступает командный сигнал на выполнение рабочего цикла. Шток 27 движется вертикально вниз и через траверсу 28, ролики 23 толкателей 22 увлекает губки 1, 2 и 3, 4. Указанное перемещение выполняется в результате того, что сопротивление относительного перемещения губок и направляющих 10 значительно меньще усилия пружины 21. Величинавертикального перемещения губок 1, 2 и 3, 4 ограничена размерами пазов 9, но предусмотрена возможность дальнейщего дв жeния щтока 27 и толкателя 22. При этом начинают перемещаться вертикально вниз тела 15 и 16 качения, сжимая пружину21, до западания в отверстия 11, 12 и 13, 14. Под действием упругих элементов 17, 18 губки 1, 2 и 3, 4 сходятся вдоль осей . 6, 7 и 8, п|эоизводя зажим деталей 5. Одновременно с этим скобы 33 и 34 заходят

в профилированные пазы 32 и поднимаются по ним. Движение переноса деталей 5 в пространстве передается посредством опоры 43. В процессе вертикального выноса деталей 5 из устройства 40 для поштучной выдачи профилированные выступы 38, двигаясь вдоль упора 39, раздвигают зажимные губки 1 и 2 относительно губок 3 и 4 на требуемую величину, обусловленную параметрами установочных пазов приспособлений, а скобы 33 и 34 жестко их фиксируют. После размещения деталей 5 в приспособлении от устройства программного управления поступает команда на подъем щтока 27 силового цилиндра 26. Первоначально освобождаются тела 15 и 16 качения, которые выталкиваются пружиной 21 из отверстий 11, 12 и 13, 14 вертикально вверх. Губки 1, 2 и 3, 4 расходятся и детали 5 освобождаются. Одновременно с этим скобы 33 и 34 выходят из зацепления с губками, а пружина 37 возвращает пары губок 1, 2 и 3, 4 в исходное положение. Взаимодействие направляющих 10, силового цилиндра

26с губками 1 и 3 осуществляется поступательными парами 35 и 36.

В процессе дальнейщего подъема щтока

27толкатели 22 через свои буртики взаимодействуют с загнутыми концами губок 1, 2 и 3, 4 и выводят их из зоны контакта с деталями 5.

Формула изобретения

Загрузочное устройство, содержащее механизм пощтучной выдачи деталей и автооператор, снабженный приводом в виде силового цилиндра и двумя схватами с подпружиненными губками, отличающееся тем, что с целью расщирения технологических возможностей, оно снабжено жестко связанными с корпусом силового цилиндра направляющими и связанными со щтоком силового цилиндра через дополнительно введенную траверсу, имеющую ролики и скобы, толкателями, снабженными буртиками, причем каждый схват снабжен подпружиненными телами качения, расположенными между его губками, при этом в последних выполнены отверстия под эти тела, а также пазы под скобы траверсы, причем в направляющих выполнены копирные пазы, в которых установлены дополнительно введенные, связанные с губками, оси, кроме того, механизм пощтучной выдачи снабжен упором, а на боковых поверхностях губок схватов выполнены профильные поверхности для взаимодействия с этим упором.

Источники информации,

принятые во внимание при экспертизе

Авторы

Даты

1982-05-23—Публикация

1980-03-24—Подача