(54) МНОГОПОЗИЦИОННЫЙ СБОРОЧНЫЙ АВТОМАТ

| название | год | авторы | номер документа |

|---|---|---|---|

| Многопозиционный сборочный автомат | 1981 |

|

SU921760A1 |

| Многопозиционный автомат для сборки узла | 1981 |

|

SU921763A1 |

| Устройство для контроля параметров изделий | 1981 |

|

SU1022124A1 |

| АВТОМАТ ДЛЯ СБОРКИ УЗЛОВ | 1991 |

|

RU2022752C1 |

| Способ регулировки терморегуляторов и устройство для его осуществления | 1982 |

|

SU1104491A1 |

| Автомат для приварки к торцам труб элементов соединительной арматуры | 1974 |

|

SU640830A1 |

| Манипулятор | 1985 |

|

SU1331638A1 |

| МНОГОПОЗИЦИОННЫЙ СБОРОЧНЫЙ АВТОМАТ | 1971 |

|

SU435913A1 |

| Автомат для сортировки плоских деталей по толщине | 1980 |

|

SU895556A1 |

| Автомат для сортировки плоских деталей по толщине | 1975 |

|

SU573208A1 |

1

Изобретение относится к машиностроению, в частности к автоматизации сборочных процессов.

Известен многопозиционный сборочный автомат, например для сборки клеммы с пружиной задающего устройства терморегулятора, содержащий загрузочные головки с захватами, многопозиционный поворотный стол с узлами фиксации базовой детали, сборочные технологические головки с механизмами их перемещения от центрального вала привода автомата и механизмы контроля 1.

Недостатком известного автомата является сложность его конструкции, большие табариты и неудобство обслуживания.

Цель изобретения - упрощение конструкции и улучшение доступа к месту загрузки деталей.

Поставленная цель достигается тем, что автомаг снабжен расположенным на центральном валу привода кулачком, ползуном, кинематически связанными с осями, пересекающимися на оси центрального вала привода, причем средняя направляющая смонтирована равноотстоящей от двух крайних.

При этом загрузочные головки установлены с возможностью синхронного перемещения по крайним направляющим, а на последней направляющей размещен ползун, связанный через дополнительно введенную траверсу с

5 загрузочными головками.

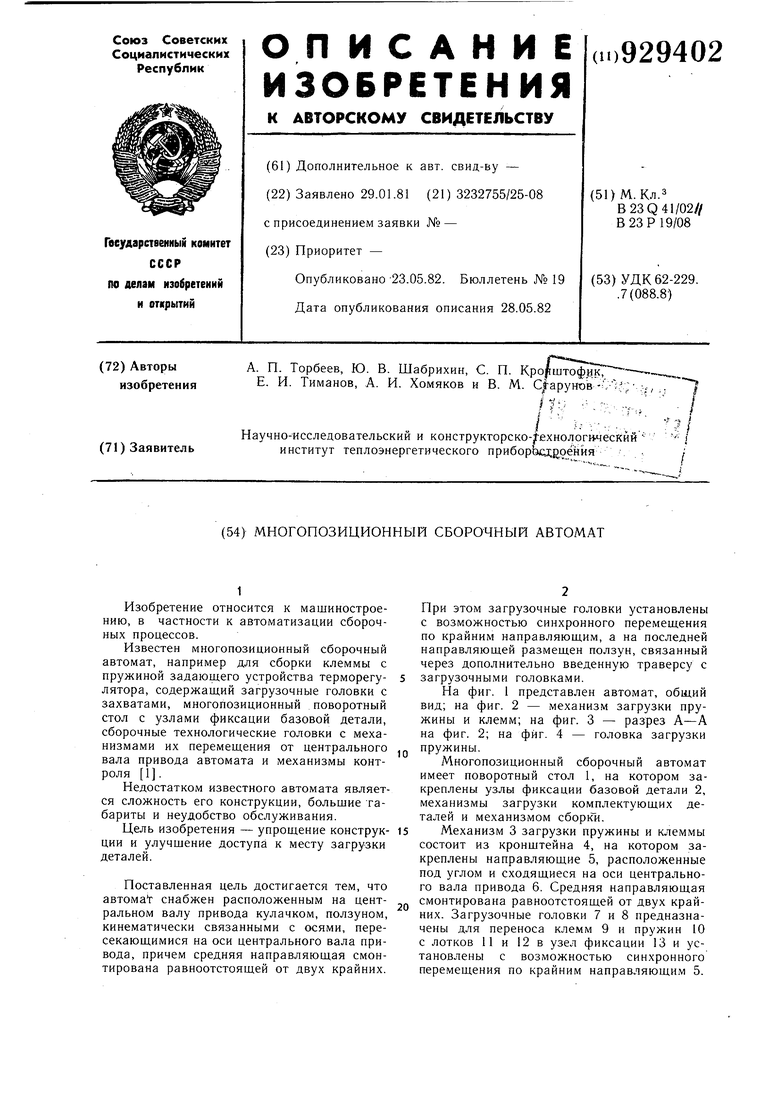

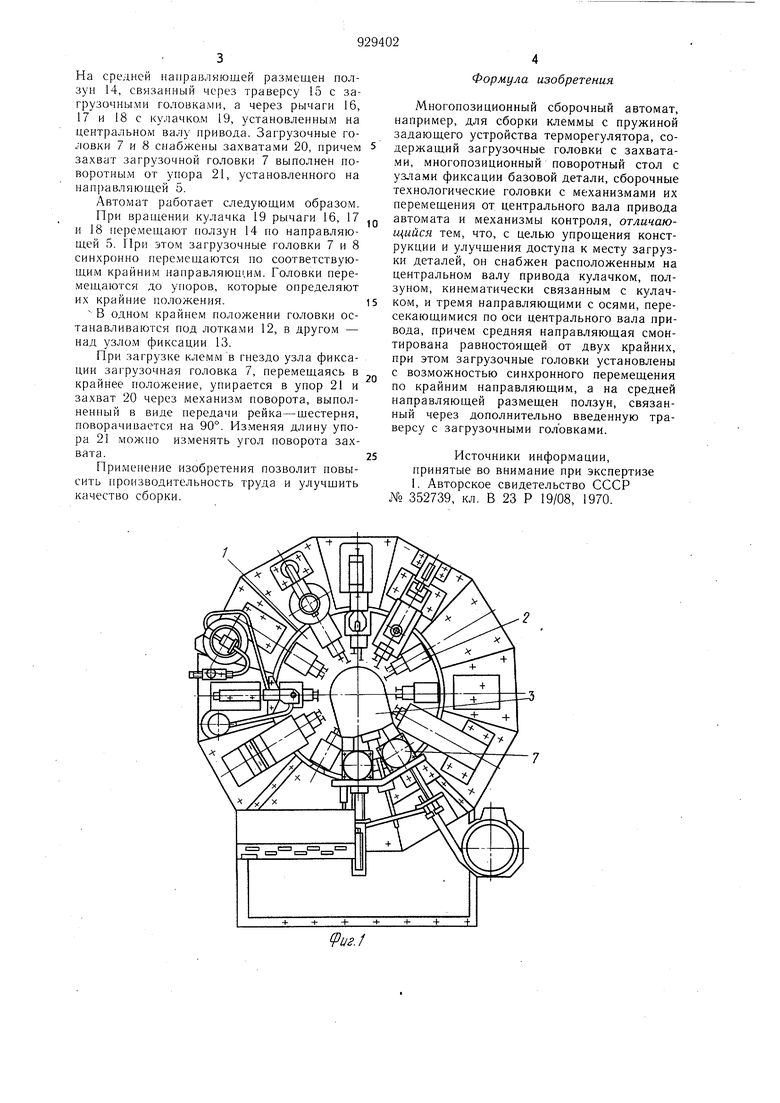

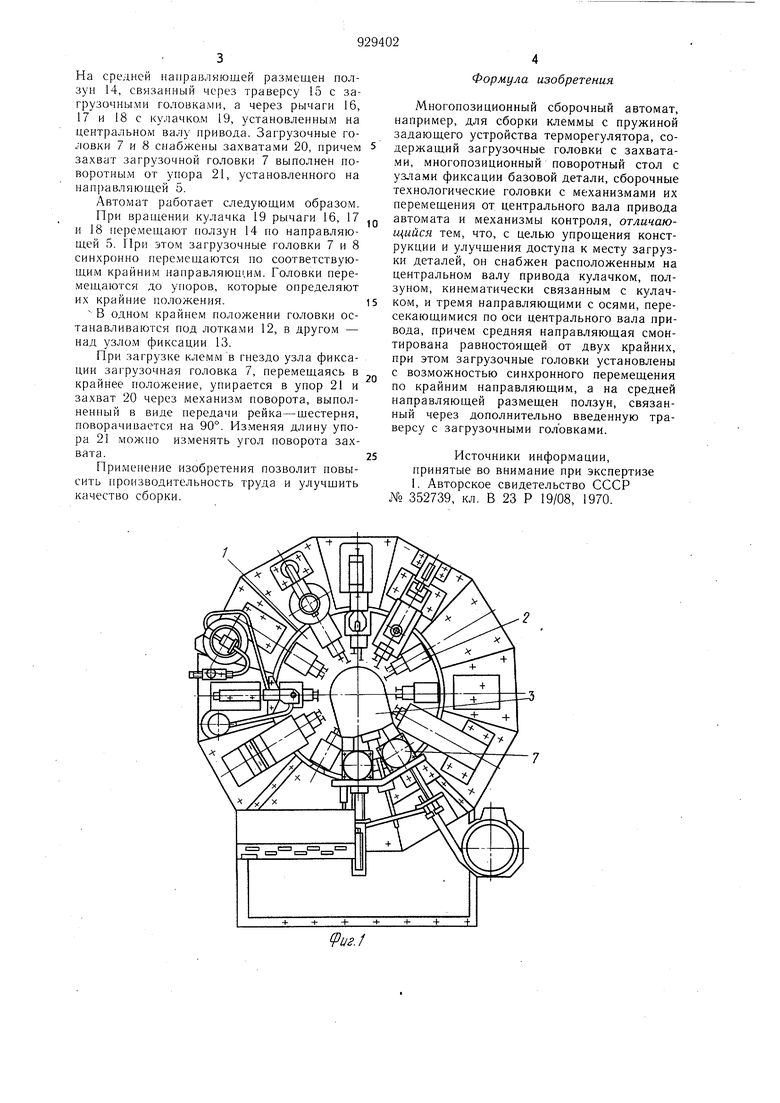

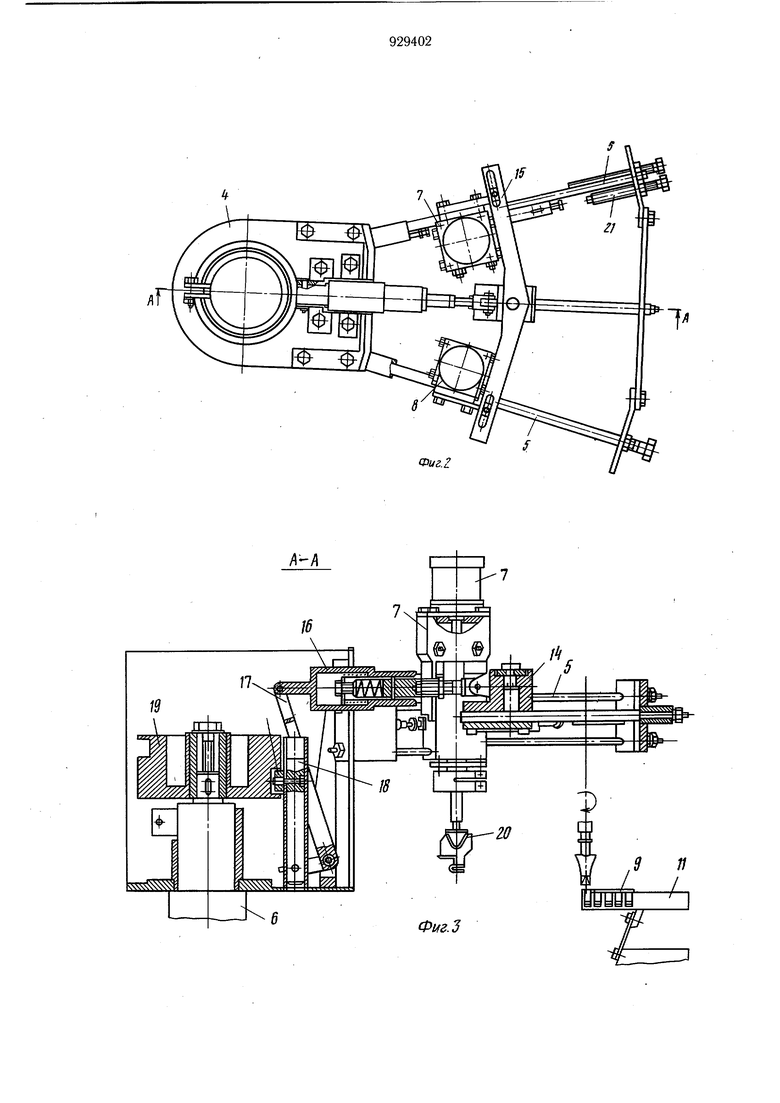

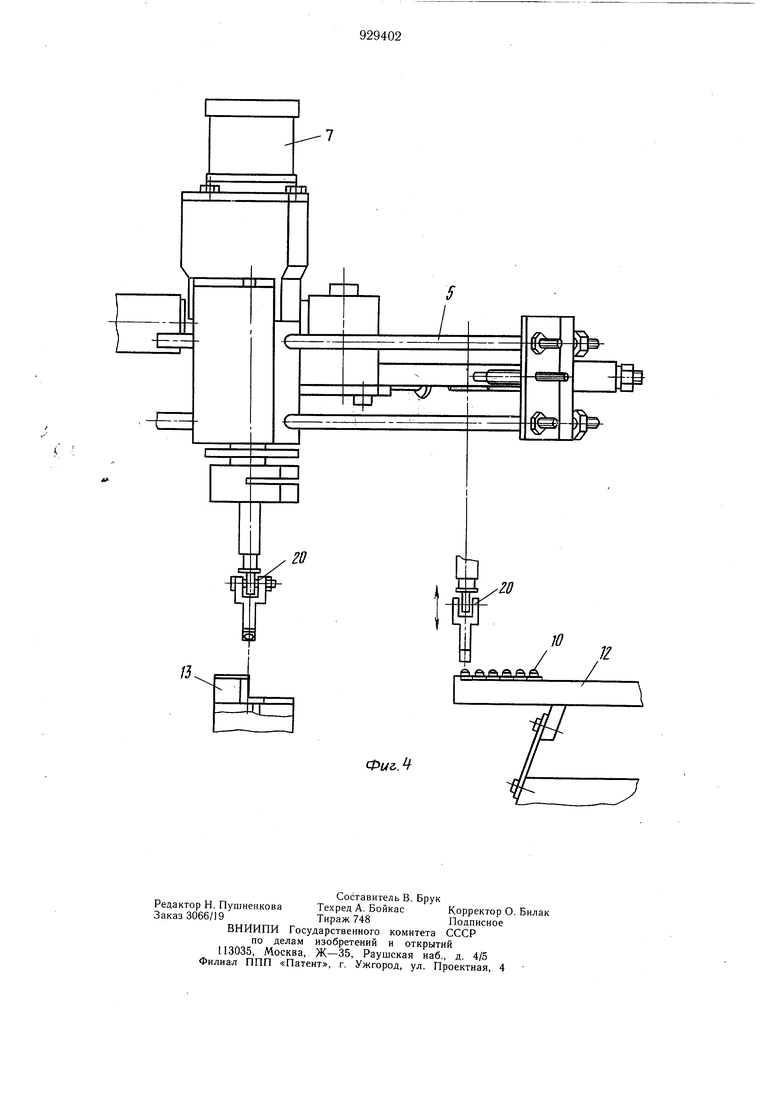

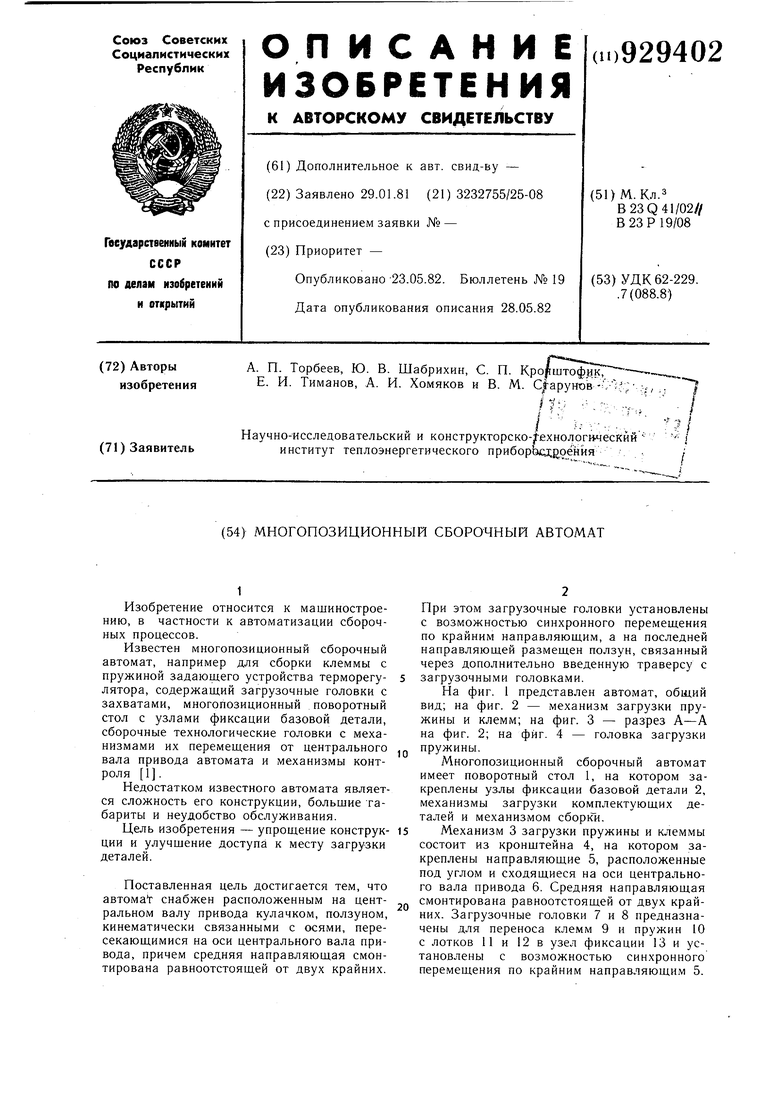

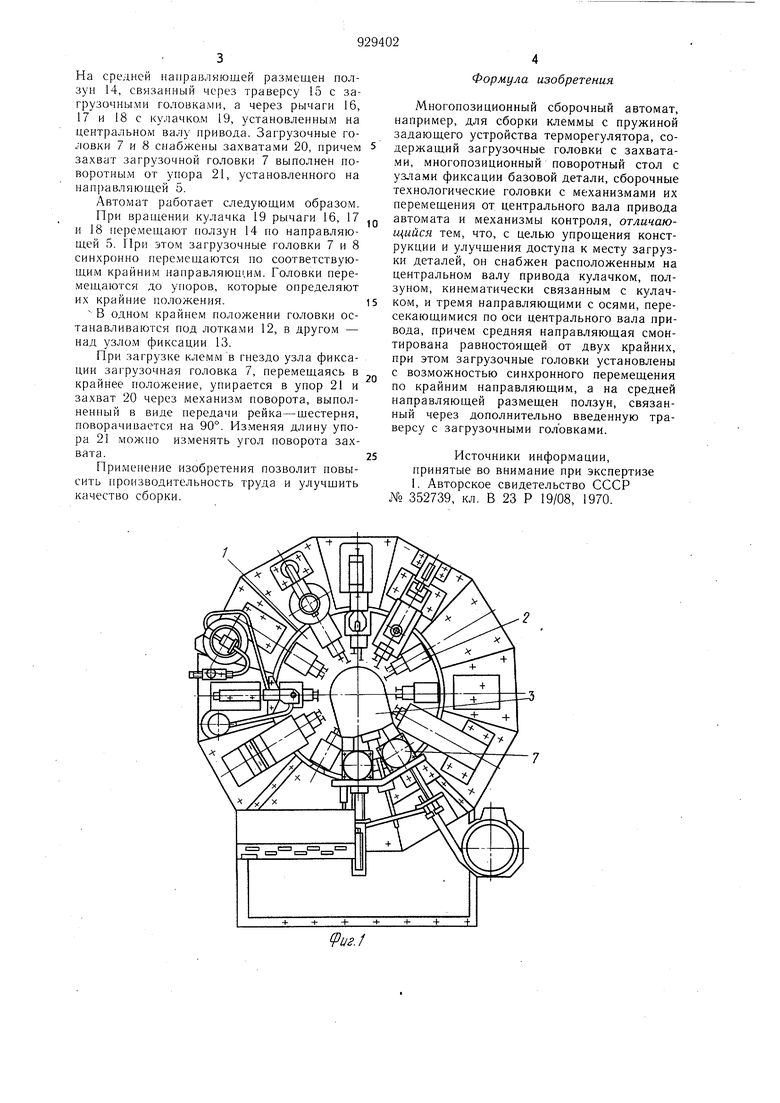

На фиг. 1 представлен автомат, общий вид; на фиг. 2 - механизм загрузки пружины и клемм; на фиг. 3 - разрез А-А на фиг. 2; на фиг. 4 - головка загрузки пружины.

Многопозиционный сборочный автомат имеет поворотный стол 1, на котором закреплены узлы фиксации базовой детали 2, механизмы загрузки комплектующих деталей и механизмом сборки.

15 Механизм 3 загрузки пружины и клеммы состоит из кронштейна 4, на котором закреплены направляющие 5, расположенные под углом и сходящиеся на оси центрального вала привода 6. Средняя направляющая смонтирована равноотстоящей от двух крайних. Загрузочные головки 7 и 8 предназначены для переноса клемм 9 и пружин 10 с лотков 11 и 12 в узел фиксации 13 и установлены с возможностью синхронного перемещения по крайним направляющим 5.

На средней направляющей размещен ползун 14, связанный через траверсу 15 с загрузочными головками, а через рычаги 16, 17 и 18 с кулачко.м 19, установленным на центральном валу привода. Загрузочные головки 7 и 8 снабжены захватами 20, причем захват загрузочной rOviOBKH 7 выполнен поворотным от упора 21, установленного на нап|)авляющей 5.

Автомат работает следующим образом.

При вращении кулачка 19 рычаги 16, 17 и 18 перемещают ползун 14 по направляющей 5. ilpn этом загрузочные головки 7 и 8 синхронно перемещаются по соответствующим крайним направляюним. Головки перемещаются до упоров, которые определяют их крайние положения.

В одном крайнем положении головки останавливаются под лотками 12, в другом - над узлом фиксации 13.

При загрузке клемм в гнездо узла фиксации загрузочная головка 7, перемещаясь в крайнее положение, упирается в упор 21 и захват 20 через механизм поворота, выполненный в виде передачи рейка-щестерня, поворачивается на 90°. Изменяя длину упора 21 можно изменять угол поворота захвата.

Применение изобретения позволит повысить производительность труда и улучщить качество сборки.

Формула изобретения

Многопозиционный сборочный автомат, например, для сборки клеммы с пружиной задающего устройства терморегулятора, содержащий загрузочные головки с захватами, многопозиционный поворотный стол с узлами фиксации базовой детали, сборочные технологические головки с механизмами их перемещения от центрального вала привода автомата и механизмы контроля, отличающийся тем, что, с целью упрощения конструкции и улучщения доступа к месту загрузки деталей, он снабжен расположенным на центральном валу привода кулачком, ползуном, кинематически связанным с кулачком, и тремя направляющими с осями, пересекающимися по оси центрального вала привода, причем средняя направляющая смонтирована равностоящей от двух крайних, при этом загрузочные головки установлены с возможностью синхронного перемещения по крайним направляющим, а на средней направляющей размещен ползун, связанный через дополнительно введенную траверсу с загрузочными головками.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 352739, кл. В 23 Р 19/08, 1970.

Авторы

Даты

1982-05-23—Публикация

1981-01-29—Подача