(54) УСТРОЙСТВО ДЛЯ ЖИДКОСТНОЙ ОБРАБОТКИ ТЕКСТИЛЬНЫХ ИЗДЕЛИЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Агрегат для санитарной обработки текстильных изделий | 1975 |

|

SU744058A1 |

| Устройство для разработки кип волокна | 1975 |

|

SU744056A1 |

| Способ беления текстильного полот-HA и уСТРОйСТВО для ЕгО ОСущЕСТВлЕ-Ния | 1979 |

|

SU796272A1 |

| Моечно-сушильная машина для обуви | 1986 |

|

SU1375240A1 |

| Стиральная машина для обработки прямого белья | 1991 |

|

SU1770488A1 |

| Способ промывки непрерывно движущегося текстильного полотна | 1982 |

|

SU1145063A1 |

| Установка для мойки изделий | 1988 |

|

SU1547874A1 |

| Устройство для чистки и сушки изделий из волокнистого материала | 1985 |

|

SU1346709A2 |

| Машина для пропитки текстильных материалов | 1977 |

|

SU735689A1 |

| СПОСОБ ТЕПЛОХИМИЧЕСКОЙ ДЕЗИНФЕКЦИИ И СУШКИ ВЕЩЕВОГО ИМУЩЕСТВА | 2017 |

|

RU2677476C1 |

1

Изобретение относится к. производственно-бытовому обслуживанию, например обслуживанию шахтеров, строителей, рабочих горнорудной и др. отраслей промышленности, специфические условия труда которых требуют ежедневной сушки и очистки спец- 5 одежды от пыли и загрязнений. .

Известны устройства для стирки, полоскания и сушки белья, не требуюшего глажения. Эти устройства содержат камеру, внутри которой устанавливаются удержива- ,Q юш.ие элементы с бельем. Обработка белья в таких устройствах производится циклично с заданной технологической последовательностью. Жидкость для стирки подается насосом из сопел,, а воздух для сушки - воздуходувкой из воздуховодов, расположенных 15 внутри камеры 1 и 2.

Однако обработка текстильных изделий в таких устройствах неэффективна.

Известно устройство для жидкостной обработки текстильных изделий, содержащее jo две сообщающиеся между собой камеры, одна из которых связана с системой подачи теплового агента, а другая - с системой подачи обрабатывающей жидкости и смонтированный в верхней части камер бесконечный

цепной конвейер с держателями для текстильных изделий 3.

Однако известное устройство может быть применено для обработки малозагрязненных изделий, не требующих механического воздействия при удалении загрязнений. Кроме того, сушка изделий в таком устройстве отличается низкой эффективностью из-за отсутствия технологической операции отжима. Наличие двух транспортных средств в технологических зонах обработки изделий, перегрузячных операций при передаче изделий с одного средства на другое и контролирующих приспособлений, необходимых для надежной работы, усложняет конструкцию известного устройства и увеличивает трудоемкость его обслуживания.

Цель изобретения - обеспечение эффективной, обработки текстильных изделий.

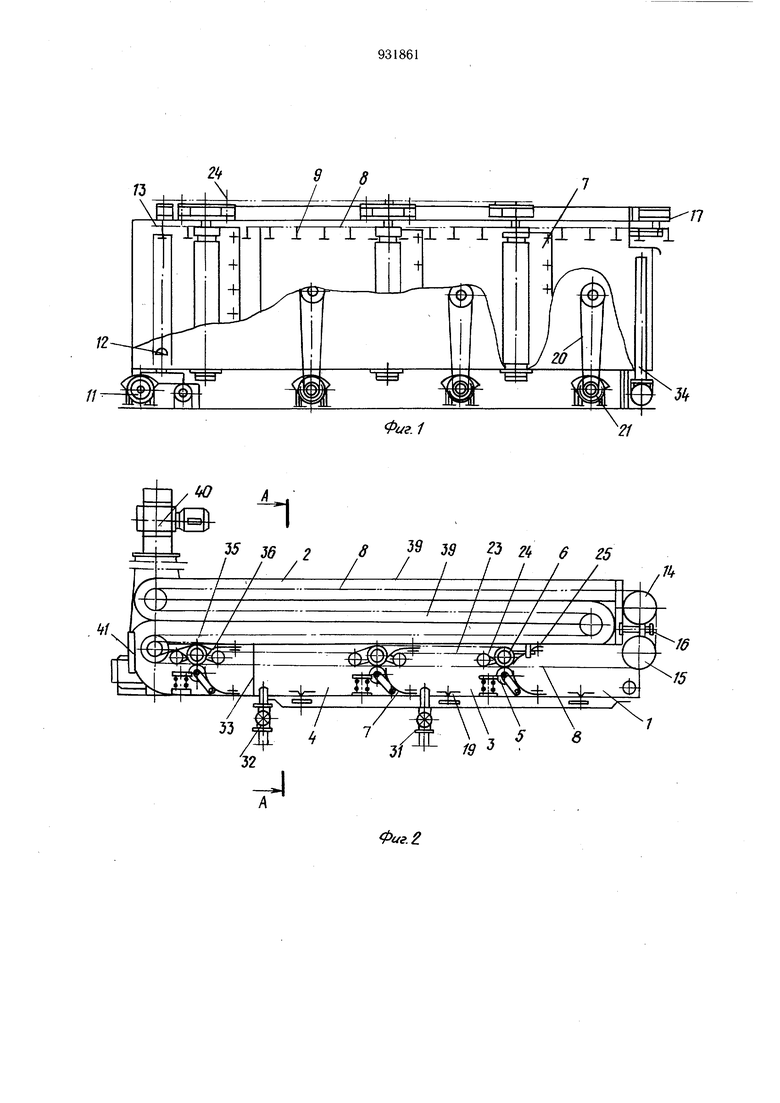

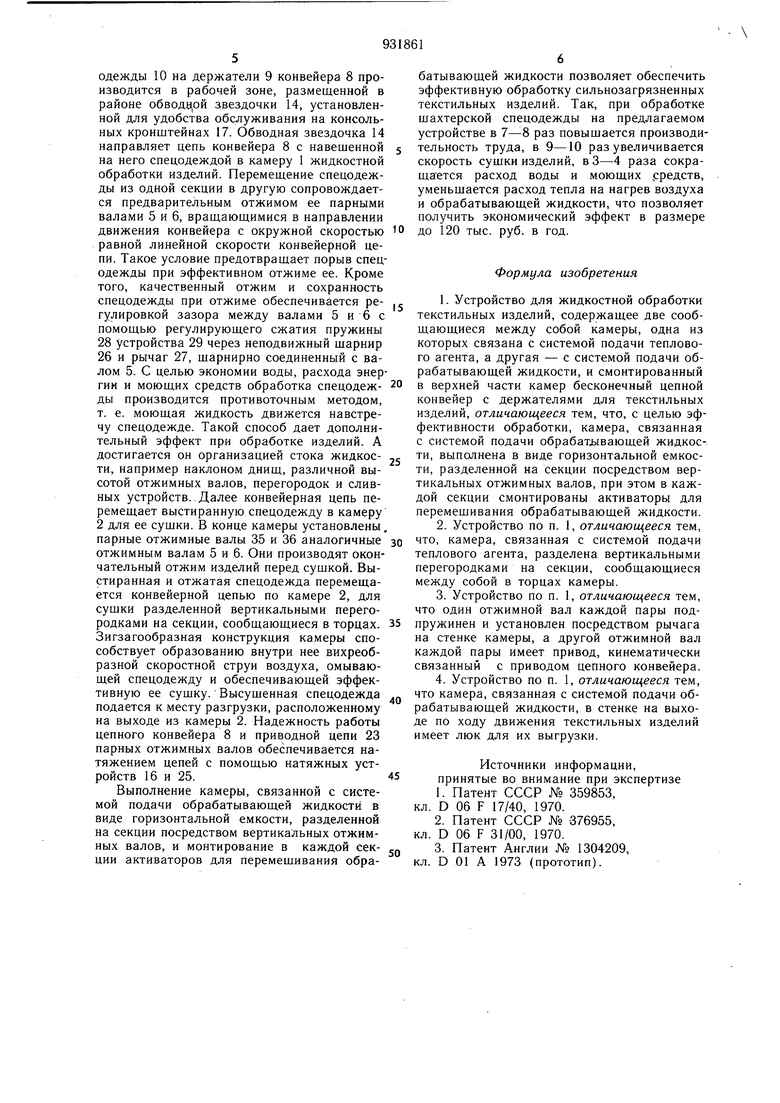

Поставленная цель достигается тем, что в устройстве для жидкостной обработки текстильных изделий, содержащем две сообщающиеся между собой камеры, одна из которых связана с системой подачи теплового агента, а другая - с системой подачи обрабатывающей жидкости, и смонтированный в верхней части камер бесконечный цепной конвейер с держателями для текстильных изделий, причем, камера, связанная с системой подачи обрабатывающей жидкости, выполнена в виде горизонтальной емкости, разделенной на секции посредством вертикальных отжимных валов, при этом в каждой секции смонтированы активаторы для перемешивания обрабатывающей жидкости. Камера, связанная с системой подачи теплового агента, разделена вертикальными перегородками на секции, сообщающиеся между собой в торцах камеры. Кроме того, один отжимной вал каждой пары подпружинен и установлен посредством рычага на стенке камеры, а другой отжимной вал каждой пары имеет привод, кинематически связанный приводом цепного конвейера. При этом, камера, связанная с системой подачи обрабатывающей жидкости, в стенке на выходе по ходу движения текстильных изделий имеет люк для их выгрузки. На фиг. 1 изображено предлагаемое устройство для жидкостной обработки текстильных изделий, вид сбоку; на фиг. 2 - то же, вид сверху; на фиг. 3 - разрез А-А на фиг. 2. Устройство для жидкостной обработки текстильных изделий выполнено в виде единого блока и содержит камеру 1, связанную с системой подачи обрабатывающей жидкости и камеру 2, связанную с системой подачи теплового агента. Камера 1 состоит из нескольких (в зависимости от принятой технологии обработки) секций, например 1, 3, 4, разделенных между собой вертикальными отжимными валами 5 и 6 и эластичными щитками 7, герметизирующими неплотности между валом и стенкой камеры. В верхней части предлагаемого устройства размещён бесконечный цепной конвейер 8 с закрепленными на нем держателями 9, например спецодежды 10. Конвейер 8 приводится в движение от привода 11 через кардан 12 звездочкой 13. Обводные звездочки 14 и 15, имеющие натяжное устройство 16, расположены на консольных кронщтейнах 17, выступающих за габариты камер 1 и 2 и обеспечивающих удобство обслуживания при съеме и навешивании изделий. Рама конвейера выполнена плоской с накладками 18, внутри которых имеются профильные каналы для звеньев несущей конвейерной цепи. В каждой секции камеры 1 жидкостной обработки установлены активаторы 19 для перемешивания обрабатывающей жидкости и сообщения механических воздействий на изделия для эффективного удаления загрязнений с их поверхности. Активаторы приводятся в действие ременной передачей 20 от электродвигателей 21. С целью устранения порыва изделий при отжиме, один из парных отжимных валов 5 снабжен звездочкой 22, которая приводится в действие бесконечной цепью 23 с приводом от редуктора 11 основного цепного конвейера 8. Надежность зацепления цепи с приводными звездочками отжимных валов обеспечивается обводными звездочками 24 и натяжным устройством 25. Для повыщения эффекта отжима изделий один из парных отжимных валов 5 укреплен с помощью щарнира 26 на поворотном рычаге 27, снабжен прижимной пружиной 28 и регулирующим ежатие пружины устройством 29. Герметичность днищ в отделениях секций 1, 3, 4 обеспечивается уплотняющими устройствами 30. Моющий раствор и вода для жидкостной обработки изделий подаются соответственно по коммуникациям 31 и 32. Камера 1 отделена от камеры 2 герметичной перегородкой 33. Слив отработанного моющего раствора производится через переливную трубу 34. Конструкция камеры 1 предусматривает организованный сток моющей жидкости и воды через все ее секции 1, 3, 4. Сток воды идет навстречу движению обрабатываемых изделий, что обеспечивает утилизацию воды и моющих средств. Окончательный отжим изделий перед сушкой производится валками 35 и 36. Камера 2 разделена вертикальными перегородками на секции, сообщающиеся в торцах и имеющие в своей нижней части воздуховоды 37 с жалюзями 38 для подачи воздуха. Подогрев воздуха и циркуляция его внутри секций 39 осуществляется вентиляционной установкой 40, снабженной калорифером. Для создания комфортных условий при обслуживании устройства, установка вентилятора может быть дистанционной. С целью независимого выполнения жидкостной обработки и сущки изделий камера 1 в стенке на выходе по ходу движения текстильных изделий имеет люк 41 для их выгрузки или загрузки. Устройство работает следующим образом. Перед загрузкой текстильных изделий производится подготовка предлагаемого устройства к работе. Для этого включается вентиляционная установка 40 и в камеру 2 по каналам 37 через жалюзи 38 в секции 39 начинает подаваться горячий воздух. От системы подачи теплового агента одновременно подается команда на подачу воды в.секцию 4 по коммуникации 32 и моющего раствора в секции 1 и 3 по коммуникации 31. От системы подачи обрабатывающей жидкости по достижении заданного уровня подача воды и моющего раствора прекращается. После этого включается привод Иконвейера 8 и электродвигатели 21 активаторов 19, возбуждающих моющую среду (воду и раствор) в секциях 1, 3, 4. Навещивание грязной спецодежды 10 на держатели 9 конвейера 8 производится в рабочей зоне, размещенной в районе обводцой звездочки 14, установленной для удобства обслуживания на консольных кронштейнах 17. Обводная звездочка 14 направляет цепь конвейера 8 с навешенной на него спецодеждой в камеру 1 жидкостной обработки изделий. Перемещение спецодежды из одной секции в другую сопровождается предварительным отжимом ее парными валами 5 и 6, вращающимися в направлении движения конвейера с окружной скоростью равной линейной скорости конвейерной цепи. Такое условие предотвращает порыв спецодежды при эффективном отжиме ее. Кроме того, качественный отжим и сохранность спецодежды при отжиме обеспечивается регулировкой зазора между валами 5 и 6 с помощью регулирующего сжатия пружины 28 устройства 29 через неподвижный шарнир 26 и рычаг 27, щарнирно соединенный с валом 5. С целью экономии воды, расхода энергии и моющих средств обработка спецодежды производится противоточным методом, т. е. моющая жидкость движется навстречу спецодежде. Такой способ дает дополнительный эффект при обработке изделий. А достигается он организацией стока жидкоети, например наклоном днищ, различной высотой отжимных валов, перегородок и сливных устройств..Далее конвейерная цепь перемещает выстиранную спецодежду в камеру 2 для ее сушки. В конце камеры установлены парные отжимные валы 35 и 36 аналогичные отжимным валам 5 и 6. Они производят окончательный отжим изделий перед сушкой. Выстиранная и отжатая спецодежда перемещается конвейерной цепью по камере 2, для сушки разделенной вертикальными перегородками на секции, сообщающиеся в торцах. Зигзагообразная конструкция камеры способствует образованию внутри нее вихреобразной скоростной струи воздуха, омывающей спецодежду и обеспечивающей эффективную ее сущку. Высушенная спецодежда подается к месту разгрузки, расположенному на выходе из камеры 2. Надежность работы цепного конвейера 8 и приводной цепи 23 парных отжимных валов обеспечивается натяжением цепей с помощью натяжных устройств 16 и 25.

Выполнение камеры, связанной с системой подачи обрабатывающей жидкости в виде горизонтальной емкости, разделенной на секции посредством вертикальных отжимных валов, и монтирование в каждой секции активаторов для перемешивания обрабатывающей жидкости позволяет обеспечить эффективную обработку сильнозагрязненных текстильных изделий. Так, при обработке шахтерской спецодежды на предлагаемом устройстве в 7-8 раз повышается производительность труда, в 9-10 раз увеличивается скорость сушки изделий, в 3-Л раза сокращается расход воды и моющих рредств, уменьщается расход тепла на нагрев воздуха и обрабатывающей жидкости, что позволяет получить экономический эффект в размере до 120 тыс. руб. в год.

Формула изобретения

Источники информации, принятые во внимание при экспертизе

Фиг. 2. в 25 I/

Фиг.Ъ

Авторы

Даты

1982-05-30—Публикация

1980-11-21—Подача