дундцей термообработкой и сбором готового продукта lj.

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является устройство для получения стеклянного бисера, содержащее загрузчик, конусную, расширяющуюся к поду шахту с перфориро.ванной стенкой, соединенную с камерой подвода дымовых газов, и механизм отвода готового продукта 2.

Однако извест41Ый способ и ycTpofiство не обеспечивают равномерного теплового воздействия на стеклянную крошку как во времени так и в пространстве, что снижает качество продукта. Невозможность регулирования количества тепла, передаваемого к частицам, замедляет процесс, поскольку требуется длительный прогрев.

Цель изобретения - интенсификация процесса и повьшение качества.

Поставленная цель достигается тем, что в способе получения стеклянного бисера из стекляшюй крошки путем оплавления последней при свободном падении с последующей термической обработкой и сбором готового продукта, оплавление осуществляют нисходящим потоком дымовых газов и теплоизлучением кладки, концентричной конусу рассеивания стеклянной крошки, а в устройстве содержащем загрузчик, конусную расширяющуюся к поду шахту с перфорированной стенкой, соединенную с камерой подвода дымовых газов, и механизм отвода готового продукта, уст.ановлена камера термообработки, шахта эквидистантна конусу рассеивания свободно падающей стеклянной крошки, кладка шахты выполнена из керамического теплоизлучающего при нагреве материала, под шахтой расположена камера термообработки, камера подвода дымовых газов снабжена горелками, а под шахтой выполнены отводы для отходящих газ ов.

Причем целесообразно, чтобы камера подвода дымовых газов была эквидистантна шахте, а горелки камеры располагались тангенциально шахте. Целесообразно, чтобы устройство было снабжено всасывающим вентилятором соединенным с отводами для отходящих газов.

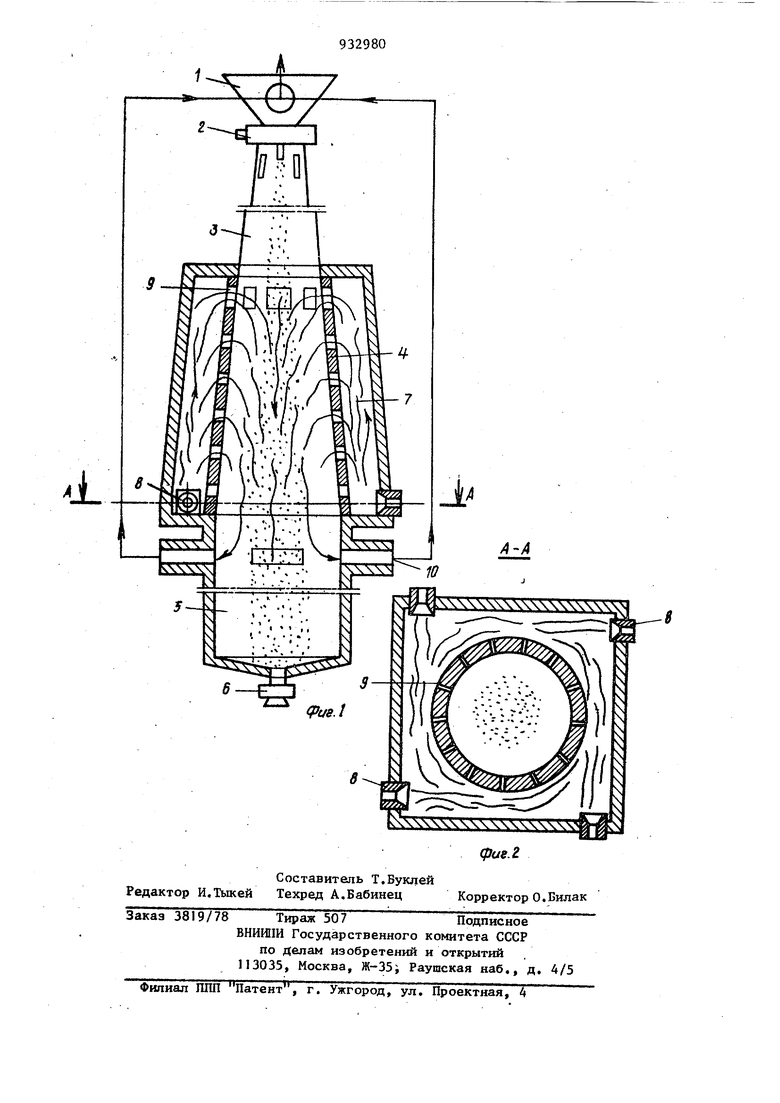

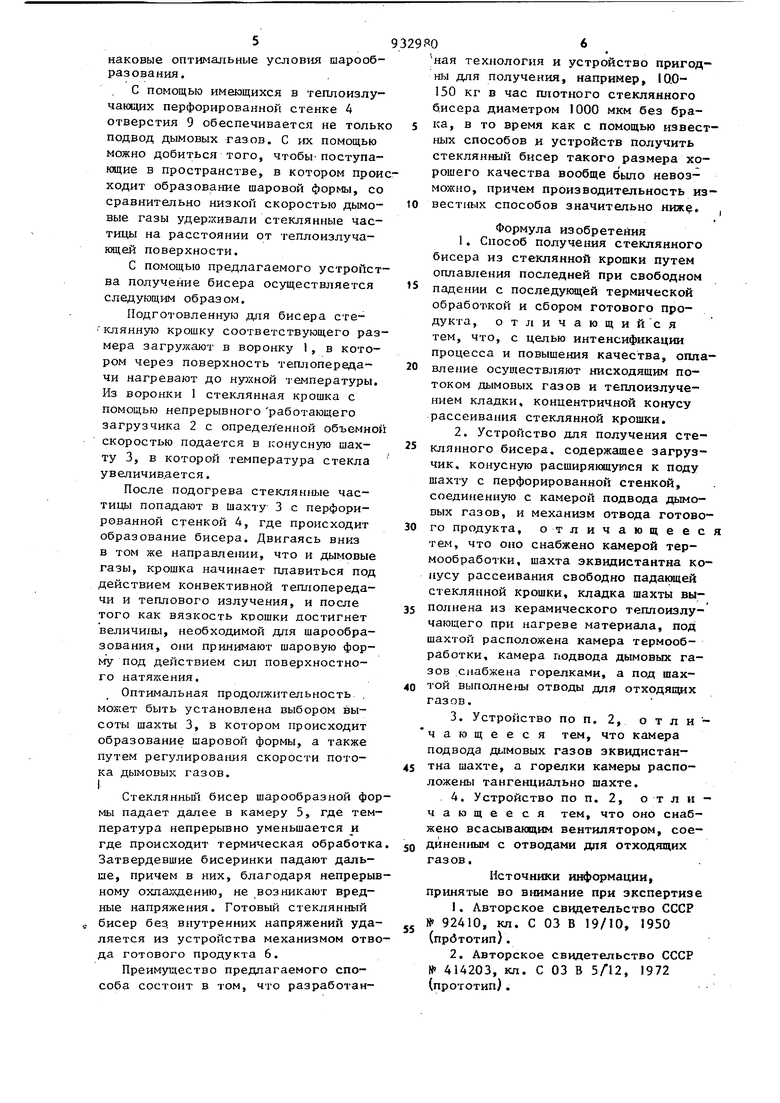

На фиг. 1 изображено предлагаемое устройство, продольный разрез, на фиг. 2 - сечение А-А на фиг. 1. .

Устройство содержит воронку 1, загрузчик 2, конусную шахту 3, перфорированную стенку 4, камеру 5 термической обработки, механизм 6 отвода готового продукта.

Перфорированная стенка 4 выполнена из теплоизлучающих тел, предпочтительно из керамики, причем геометрические образующие конуса эквидистантны конусу рассеивания свободна падающих частиц, находящихся внутри участка, на котором происходит образование шаровой формы. Эквидистантно шахте 3 расположе а камера

7 подвода дымовых газов. Днище камеры подвода дымовых газов оканчивается четырехугольным участком, причем в этот участок входят четыре горелки 8 одинаковой конструкции. Оси

горелок 8 тангенциальны шахте 3. Горелки 8, расположенные в нижней части камеры 7 подвода дымовых газов, образуют вместе систему горелок. Вследствие такого расположения горелок 8 пламя, выдуваемое через упомянутые горелки, движется вокруг теплоизлучающей перфорированной стенки вверх, образуя замкнутую спираль, в результате чего в камере 7 происходит

полное сгорание топлива.

Отверстия 9 шахты 3 направляют образующие в камере 7 дымовые газы в пространство, на котором происходит образование бисера. Благодаря описанному направлению пламени и дымовых газов теплоизлучающая перфорированная стенка 4 подвергается равномерному тепловому воздействию, в результате чего дымовые газы с высокой температурой попадают в шахту 3,,где происходит образование шаровой формы. В нижней части шахты 3, под плоскостью горелок 8 имеются отводы 10 для дымовых газов, подсоединенные к всасывающему вентилятору, (не показан). Вследствие всасывающего действия, направленного вниз, и благодаря наличию и соответствующему расположению теплоизлучающей перфорированной стенки 4 и отверстш 9, по всему сечению шахты 3, в котором происходит образование шаровой формы, возникает гомогенный по температуре поток дымовых газов, эквидистантный траектории падающих cjeклянных частиц и направленный в ту же сторону, в результате чего во всем пространстве можно получить одинаковые оптимальные ycnoBiw шарообразования,

С помощью имеющихся в теплоизлучающих перфорированной стенке 4 отверстия 9 обеспечивается не тольк подвод дымовых газов. С их помощью можно добиться того, чтобьг поступающие в пространстве, в котором проиходит образование шаровой формы, со сравнительно низкой скоростью дымовые газы удерживали стеклянные Частицы на расстоянии от теплоизлучакщей поверхности.

С помощью предлагаемого устройства получение бисера осуществляется следующим образом.

Подготовленную для бисера стеклянную крошку соответствующего размера загружаю в воронку 1, в котором через поверхность теплопередачи нагревают до нужной температуры. Из воронки 1 стеклянная крошка с помощью непрерывного работающего загрузчика 2 с определенной объемно скоростью подается в 1:онусную шахту 3, в KOTopofi температура стекла увеличивается.

После подогрева стеклян1а1е частицы попадают в шахту 3 с перфорированной стенкой 4, где происходит образование бисера. Двигаясь вниз в том же направлении, что и дымовые газы, крошка начинает плавиться под действием конвективной теплопередачи и теплового излучения, и после того как вязкость крошки достигнет величины, необходимой для шарообразования, они принимают шаровую форму под действием сил поверхностного натяжения.

Оптимальная продолжительность . может быть установлена выбором высоты шахты 3, в котором происходит образование шаровой формы, а также путем регулирования скорости потока дымовых газов.

Стеклянный бисер шарообразной фомы падает далее в камеру 5, где температура непрерывно уменьшается и где происходит термическая обработк Затвердевшие бисеринки падают дальше, причем в них, благодаря непрерыному охпа;адению, не возникают вредные напряжения. Готовый стеклянный бисер без внутренних напряжений удаляется из устройства механизмом отвда готового продукта 6.

Преимущество предлагаемого способа состоит в том, что разработан ная технология и устройство пригодны для получения, например, 10.0150 кг в час плотного стеклянного бисера диаметром 1000 мкм без брака, в то время как с помощью известных способов и устройств получить стеклянный бисер такого размера хорошего качества вообще было невозмох но, причем производительность известных способов значительно ниже, ,

Формула изобретейия

1.Способ получения стеклянного бисера из стеклянной крошки путем оплавления последней при свободном

падении с последующей термической обработкой и сбором готового продукта, о т л и ч а ю щ и и с я тем, что, с целью интенсификации процесса и повышения качества, оплавление осуществляют нисходящим потоком дымовых газов и теплоизлучением кладки, концентричной конусу рассеивания стеклянной крошки.

2.Устройство для получения стеклянного бисера, содержащее загрузчик, конусную расширякщуюся к поду шахту с перфорированной стенкой, соединенную с камерой подвода дымовых газов, и механизм отвода готового продукта, отличающееся тем, что оно снабжено камерой термообработки, шахта эквидистантна конусу рассеивания свободно падающей стеклянной крощки, кладка шахты выполнена из керамического теплоизлучающего при нагреве материала, под шахтой расположена камера термообработки, камера подвода дымовых газов снабжена горелками, а под шахтой выполнены отводы ддя отходящих газов.

3.Устройство по п. 2, отличающееся тем, что камера

подвода дымовых газов эквидистантна шахте, а горелки камеры расположены тангенциально шахте.

4.Устройство по п. 2, отличающееся тем, что оно снабжено всасывающим вентилятором, соединенным с отводами для отходящих газов.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР № 92410, кл. С 03 В 19/10, 1950 (прбтотип).

2.Авторское свидетельство СССР № 414203, кл. С 03 В 5Л2, 1972 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Печь | 1979 |

|

SU872926A1 |

| Вертикальная печь для термообработки во взвешенном состоянии мелкозернистого материала | 1982 |

|

SU1057760A1 |

| ШАХТНО-ОТРАЖАТЕЛЬНАЯ ПЕЧЬ ДЛЯ ПЕРЕПЛАВА МЕТАЛЛА | 2009 |

|

RU2406953C1 |

| СПОСОБ ОБЖИГА МЕЛКОДИСПЕРСНЫХ КАРБОНАТНЫХ МАТЕРИАЛОВ | 2019 |

|

RU2723793C1 |

| ДВУХ ВАННАЯ ОТРАЖАТЕЛЬНАЯ ПЕЧЬ С КОПИЛЬНИКОМ ДЛЯ ПЕРЕПЛАВА АЛЮМИНИЕВОГО ЛОМА | 2013 |

|

RU2522283C1 |

| ПЕЧЬ ДЛЯ СЖИГАНИЯ РАДИОАКТИВНЫХ ОТХОДОВ | 2022 |

|

RU2791278C1 |

| ШАХТНО-ОТРАЖАТЕЛЬНАЯ ПЕЧЬ ДЛЯ ПЕРЕПЛАВА МЕТАЛЛА | 2013 |

|

RU2542031C1 |

| ШАХТНО-ОТРАЖАТЕЛЬНАЯ ПЕЧЬ ДЛЯ ПЕРЕПЛАВА МЕТАЛЛА | 2014 |

|

RU2588700C1 |

| Установка для термообработки ленточных и листовых материалов | 1976 |

|

SU672458A1 |

| СПОСОБ ЗАГРУЗКИ ШИХТЫ И СТЕКЛОБОЯ В РЕГЕНЕРАТИВНУЮ СТЕКЛОВАРЕННУЮ ПЕЧЬ С ПОДКОВООБРАЗНЫМ НАПРАВЛЕНИЕМ ПЛАМЕНИ | 2015 |

|

RU2595745C1 |

Авторы

Даты

1982-05-30—Публикация

1977-10-10—Подача