I

Изобретение относится к области литейного производства, а именно к оснастке для изготовления безопочных и опочных форм, и может быть использовано в производстве разовых форм.

Известны цельнолитые: и сварные камеры прессования (опоки), выполненные в виде металлического корпуса с гладкими внутренними поверхностями 1 .

При уплотнении смеси прессованием стенки камеры прессования (опок) нагружаются силами бокового давления, которое может достигать О,4-0,5 вертикального сжимающего напряжения.

Недостатком известных устройств является то, что смесь должна перемещаться относительно поверхности one ки, поэтому формовочная смесь плохо уплотняется (особенно в зазоре между стенкой камеры прессования и моделью) а результате чего получается, низкая плотность формы. Известно также, что коэффициент трения сталь по стали

значительно меньше, чем формовочной смеси по стали.

Наиболее близкой к изобретению по технической сущности является опока для литья по выплавляемым моделям, выполненная в виде металлического каркаса, внутри которого находятся отдельные элементы, по длине взаимно перекрывающиеся Г21.

Основным недостатком известной

10 опоки является плохая уплотняемость смеси вследствие невозможности взаимного перемещения в вертикальной плоскости отдельных элементов обечайки вместе с отдельными слоями смеси отISносительно каркаса (корпуса).

Целью изобретения является повышение равномерности плотности формы за счет ступенчатого уплотнения смеси по высоте.

Я

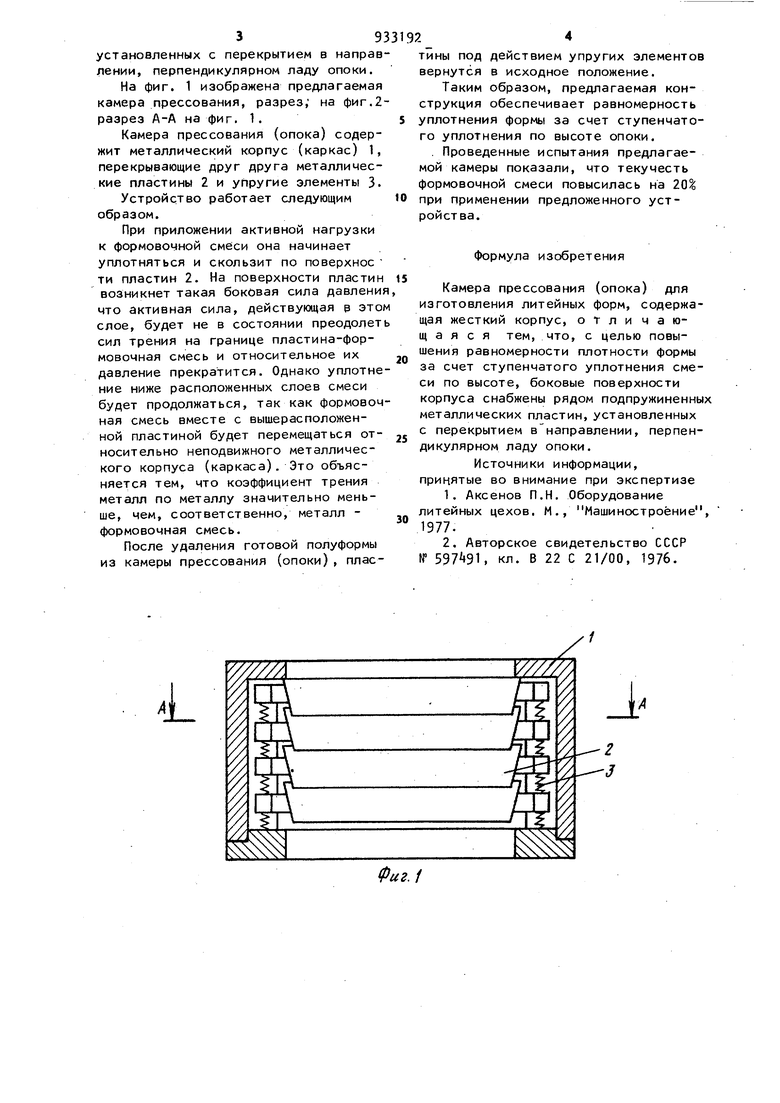

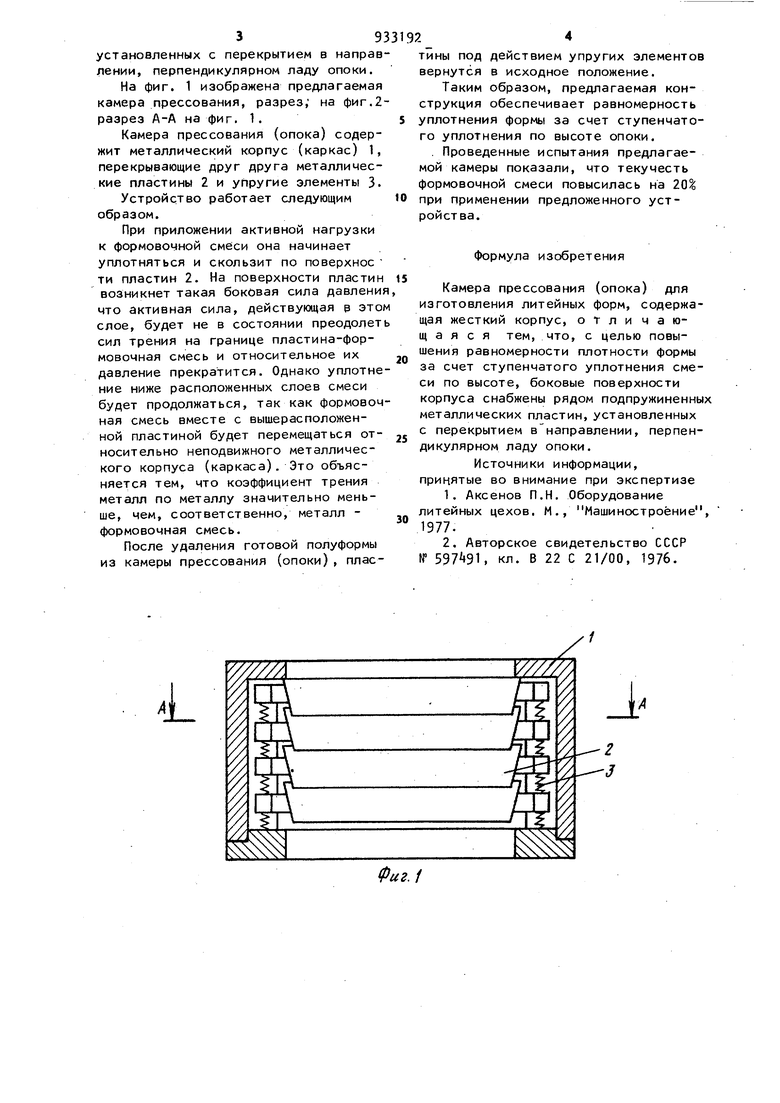

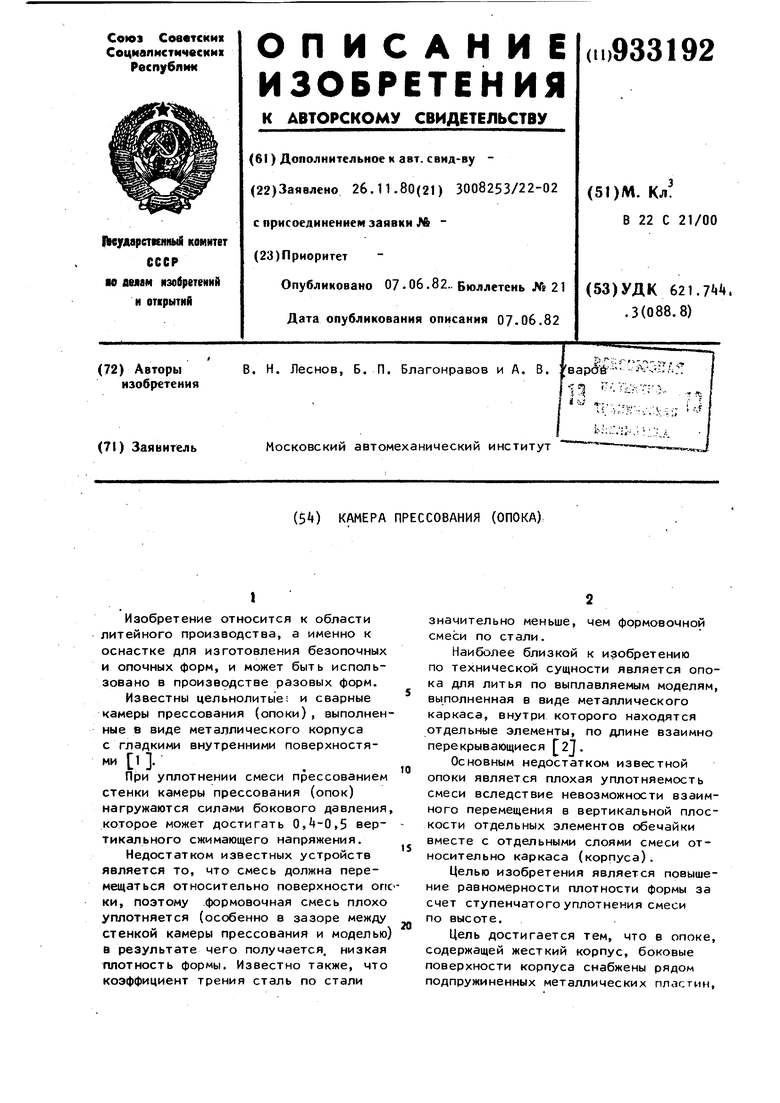

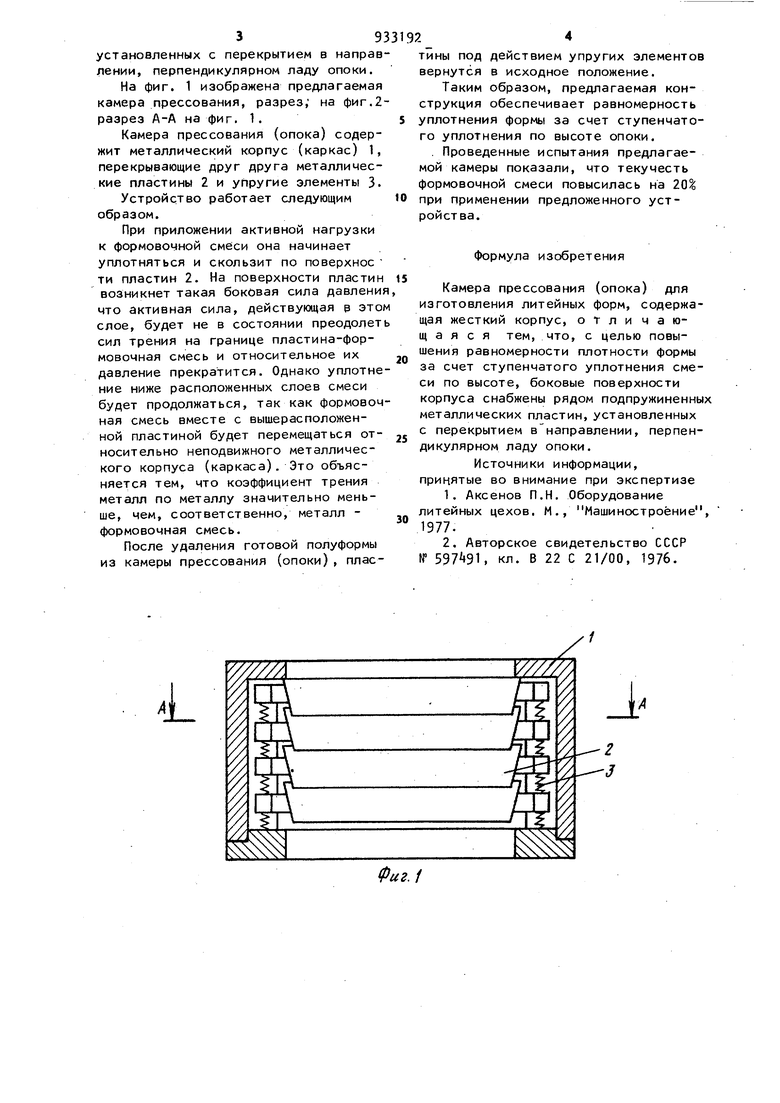

Цель достигается тем, что в опоке, содержащей жесткий корпус, боковые поверхности корпуса снабжены рядом подпружиненных металлических пластин. установленных с перекрытием в направ лении, перпендикулярном ладу опоки. На фиг. 1 изображена предлагаемая камера прессования, разрез; на фиг.2 раэреэ А-А на фиг. 1. Камера прессования (опока) содержит металлический корпус (каркас) 1, перекрывающие друг друга металлические пластины 2 и упругие элементы 3. Устройство работает следующим образом. При приложении активной нагрузки к формовочной сме:си она начинает уплотняться и скользит по поверхнос ти пластин 2. На поверхности пластин возникнет такая боковая сила давления что активная сила, действующая р этом слое, будет не в состоянии преодолеть сил трения на границе пластина-формовочная смесь и относительное их давление прекратится. Однако уплотнение ниже расположенных слоев смеси будет продолжаться, так как формовочная смесь вместе с вышерасположенной пластиной будет перемещаться относительно неподвижного металлического корпуса (каркаса). Это объясняется тем, что коэффициент трения металл по металлу значительно меньше, чем, соответственно, металл формовочная смесь. После удаления готовой полуформы из камеры прессования (опоки) , пластины под действием упругих элементов вернутся в исходное положение. Таким образом, предлагаемая конструкция обеспечивает равномерность уплотнения формы за счет ступенчатого уплотнения по высоте опоки. .Проведенные испытания предлагаемой камеры показали, что текучесть формовочной смеси повысилась на 20% при применении предложенного устройства. Формула изобретения Камера прессования (опока) для изготовления литейных форм, содержащая жесткий корпус, отличающаяся тем, что, с целью повышения равномерности плотности формы за счет ступенчатого уплотнения смеси по высоте, боковые поверхности корпуса снабжены рядом подпружиненных металлических пластин, установленных с перекрытием в направлении, перпендикулярном ладу опоки. Источники информации, принятые во внимание при экспертизе 1. Аксенов П.Н. Оборудование литейных цехов. М., Машиностроение 1977. 2. Авторское свидетельство СССР № , кл. В 22 С 21/00, 1976.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ДВУСТОРОННЕГО УПЛОТНЕНИЯ ФОРМ | 1992 |

|

RU2017563C1 |

| Способ изготовления разовых литейных форм | 1982 |

|

SU1060299A1 |

| НАПОЛНИТЕЛЬНАЯ РАМКА ДЛЯ ИЗГОТОВЛЕНИЯ ФОРМ ПРЕССОВАНИЕМ | 1992 |

|

RU2015797C1 |

| УСТРОЙСТВО И СПОСОБ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ | 1996 |

|

RU2172656C2 |

| Устройство для двухстороннего прессования литейных форм | 1978 |

|

SU789204A1 |

| Опока для изготовления литейной формы вакуумной формовкой | 1977 |

|

SU869938A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2038893C1 |

| Способ изготовления литейных форм | 1978 |

|

SU1234039A1 |

| Способ изготовления литейных форм | 1989 |

|

SU1764775A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2472600C1 |

L

.2222

иг./

(риг. 2

Авторы

Даты

1982-06-07—Публикация

1980-11-26—Подача