Данное изобретение касается устройства и способа, предназначенных для изготовления литейной формы путем прессования формовочной смеси, которую помещают в пространство литейной формы, определяемое опокой и модельной плитой с моделью на ней.

Известный уровень техники

В известном способе изготовления литейной формы, при котором прессуют формовочную смесь, она имеет тенденцию оказываться неплотной в местах, прилежащих к нижней внутренней поверхности опоки, в частности по углам опоки и в местах около внутренней и внешней поверхностей модели, в частности в выемках или углублениях между выступами модели.

Такое плохое уплотнение происходит потому, что формовочная смесь не затвердевает или не уплотняется около внутренней стенки опоки, когда ее помещают в пространство литейной формы, и потому что сила давления на формовочную смесь не передается хорошо ее части, прилегающей к внутренней и внешней поверхностям модели и внутренней поверхности опоки, из-за трения между этими поверхностями и формовочной смесью. Литейная форма, имеющая какую-либо нетвердую или неуплотненную часть, имеет тенденцию к деформированию, особенно когда ее заполняют расплавленным металлом. Таким образом, это не позволяет изготавливать хорошую отливку с точными размерами. В известной технике для получения достаточно плотной формовочной смеси используют множество способов. Например, для предварительного уплотнения формовочной смеси используют ее встряхивание. В другом способе для предварительного уплотнения формовочной смеси сквозь нее циркулирует сжатый воздух. Еще в одном способе для предварительного уплотнения формовочной смеси в ее области около внутренней поверхности опоки используют прессовальную плиту, имеющую элементы, выступающие вниз от периферийной части ее основания.

Однако предварительное уплотнение с помощью встряхивания передает толчки и вибрацию литейной форме и опоке, а также создает шум. Поэтому литейная форма и опока должны быть прочными, чтобы выдерживать такие толчки и вибрации. Использование устройства, которое имеет многосегментные опоры сжатия, требует такого же количества цилиндров, равного количеству сегментных опор сжатия. Кроме того, каждая сегментная опора сжатия ограничена до некоторой степени большим размером, обусловленным ее механической конструкцией. Предварительное уплотнение с помощью циркуляции сжатого воздуха требует надежного пневматического оборудования и надежных уплотняющих механизмов, что обусловлено давлением воздуха. Кроме того, пневматическое оборудование обычно громоздкое.

Использование давящей плиты, которая имеет выступающие вниз от периферии ее основания элементы, не обеспечивает хорошее уплотнение формовочное смеси в других частях, где нет этих элементов.

В японском патенте B (KOKOKU) 63-21577 раскрыто устройство, которое предварительно уплотняет формовочную смесь для литейной формы с помощью множества цилиндров, имеющих поршневые штоки, направленные вниз и подлежащие введению в формовочную смесь. Кроме того, устройство имеет плиту, предназначенную для прессования всей формовочной смеси после вытаскивания поршневых штоков из формовочной смеси. Это устройство также требует столько же цилиндров, сколько имеется многосегментных опор сжатия, и поэтому оно становится громоздким.

В японском патенте A (KOKAI) 4-28453 раскрыт способ уплотнения формовочной смеси, в котором по программе предварительно выбирают множество точек на формовочной смеси и в котором эти точки последовательно прессуют сначала с помощью одного прессующего стержня, который перемещается к выбранным точкам, а затем всю формовочную смесь сжимают с помощью прессующей детали. Однако устройство, предназначенное для осуществления этого способа, сложное, и этот способ занимает много времени для предварительного уплотнения формовочной смеси.

Краткое изложение сущности изобретения

Данное изобретение создано ввиду вышеупомянутых недостатков известного уровня техники. Целью изобретения является создание устройства и получения способа, предназначенных для изготовления литейной формы, в которой формовочная смесь хорошо уплотнена во всех частях, в которых хорошее уплотнение не достигалось с помощью вышеупомянутых существующих способов. Для этой цели соответствующее настоящему изобретению устройство включает в себя тонколистовую пластину и(или) стержень, который вводят в формовочную смесь, помещенную в пространство литейной формы, определяемое модельной плитой, имеющей модель, и опокой, в ее части или местоположении,несколько отделенным от внутренней поверхности опоки и внутренней и внешней поверхности модели. Таким образом осуществляют предварительное уплотнение формовочной смеси в этой ее части. Кроме того, устройство имеет прессующую плиту для сжатия всей формовочной смеси после ее предварительного уплотнения.

При соответствующем настоящему изобретению способе тонколистовую пластину и(или) стержень вводят в формовочную смесь для ее предварительного уплотнения в любой части, которая обычно имеет тенденцию плохого уплотнения. Затем тонкую пластину и(или) стержень извлекают из формовочной смеси. После этого можно выровнять верхнюю поверхность формовочной смеси. После предварительного уплотнения с помощью тонколистовой пластины и(или) стержня всю формовочную смесь сжимают с помощью прессующей плиты.

Соответствующее настоящему изобретению устройство может включать в себя сделанную из тонколистового металла трубу, которая предварительно уплотняет формовочную смесь в той части, где она несколько отстоит от внутренней поверхности опоки. Труба может иметь квадратное, прямоугольное или круглое сечение. Труба предпочтительно имеет поперечное сечение, аналогичное поперечному сечению внутренней поверхности опоки, но немного меньший размер.

Конструкция и преимущества настоящего изобретения, отличающиеся от описанных выше, будут подробно объяснены ниже в описании предпочтительных вариантов осуществления изобретения со ссылками на прилагаемые чертежи.

Краткое описание чертежей

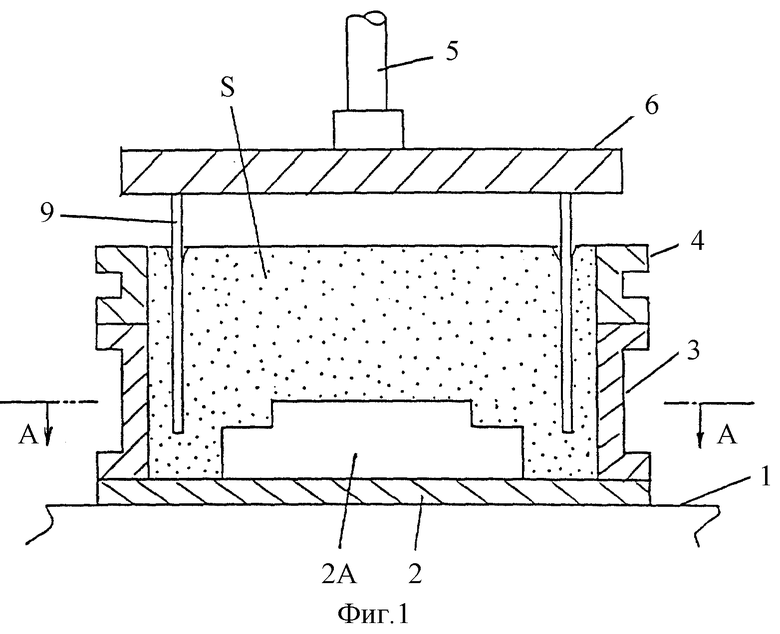

Фиг. 1 представляет вид в разрезе части соответствующего настоящему изобретению устройства (элемента, предназначенного для предварительного уплотнения формовочной смеси в опоке).

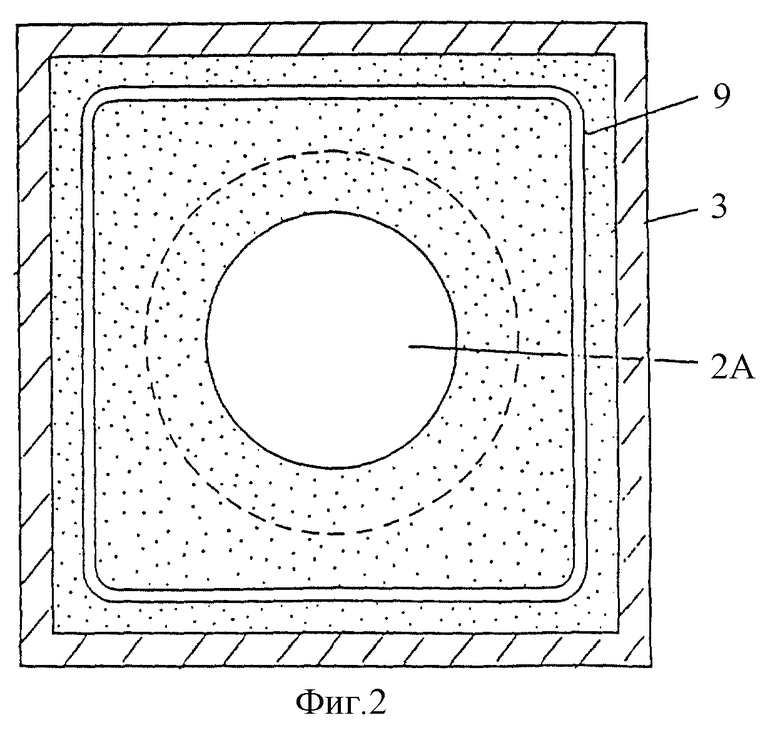

Фиг. 2 представляет вид поперечного сечения по стрелкам A-A на фиг. 1.

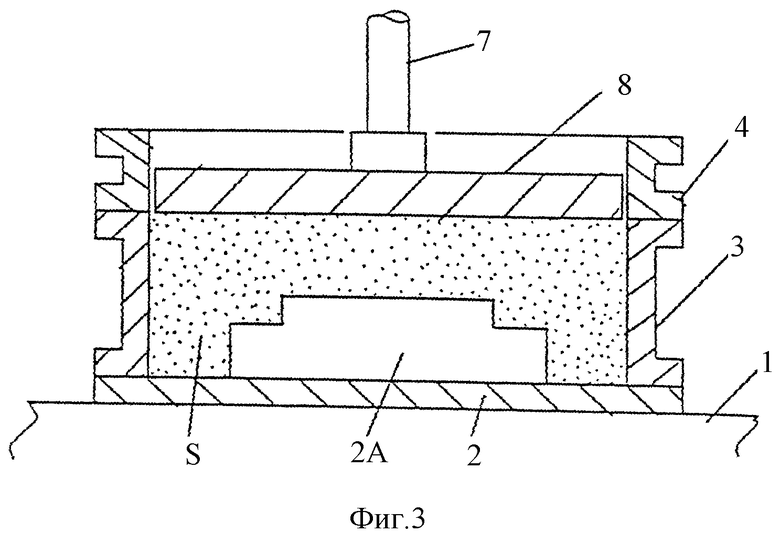

Фиг. 3 представляет вид в разрезе части представленного на фиг. 1 устройства (элемента, предназначенного для прессования всей формовочной смеси в опоке после предварительного уплотнения).

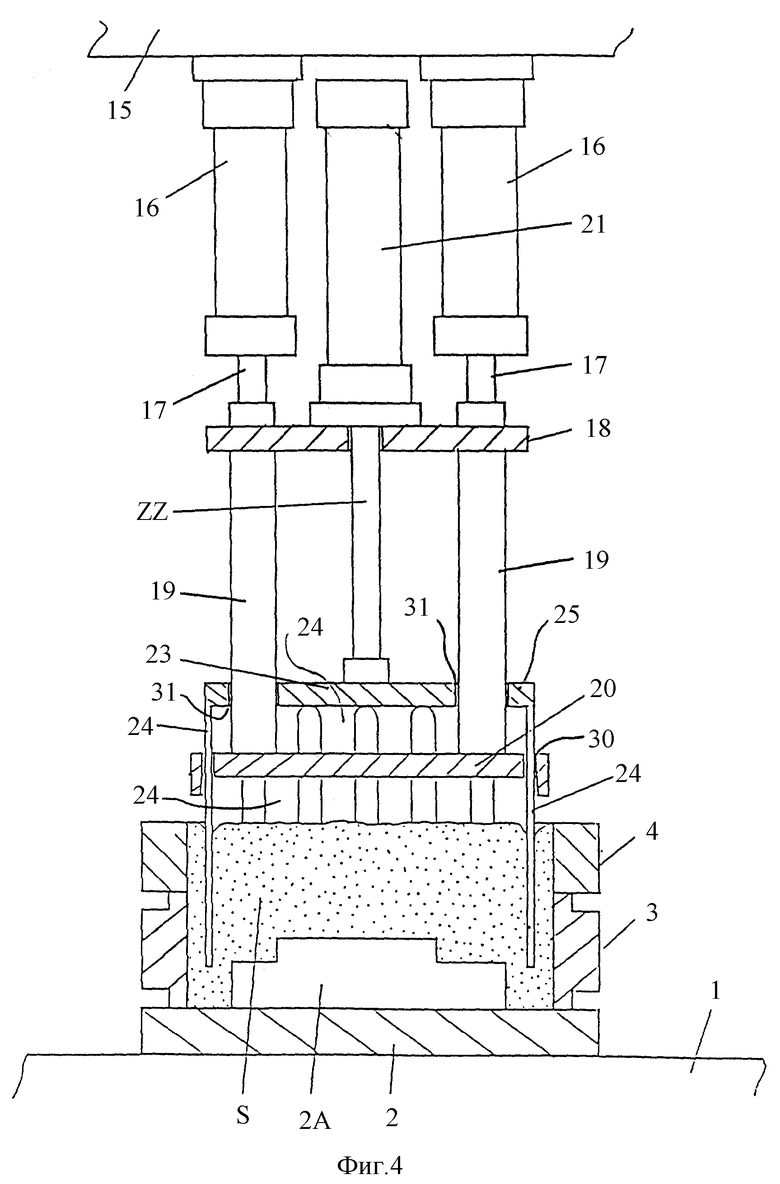

Фиг. 4 представляет вид с частичным поперечным разрезом варианта осуществления соответствующего настоящему изобретению устройства.

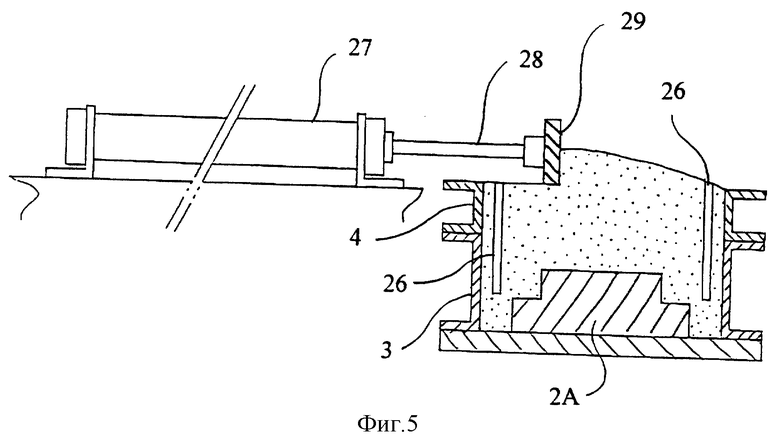

Фиг. 5 представляет вид с частичным поперечным разрезом устройства, предназначенного для выравнивания формовочной смеси в опоке.

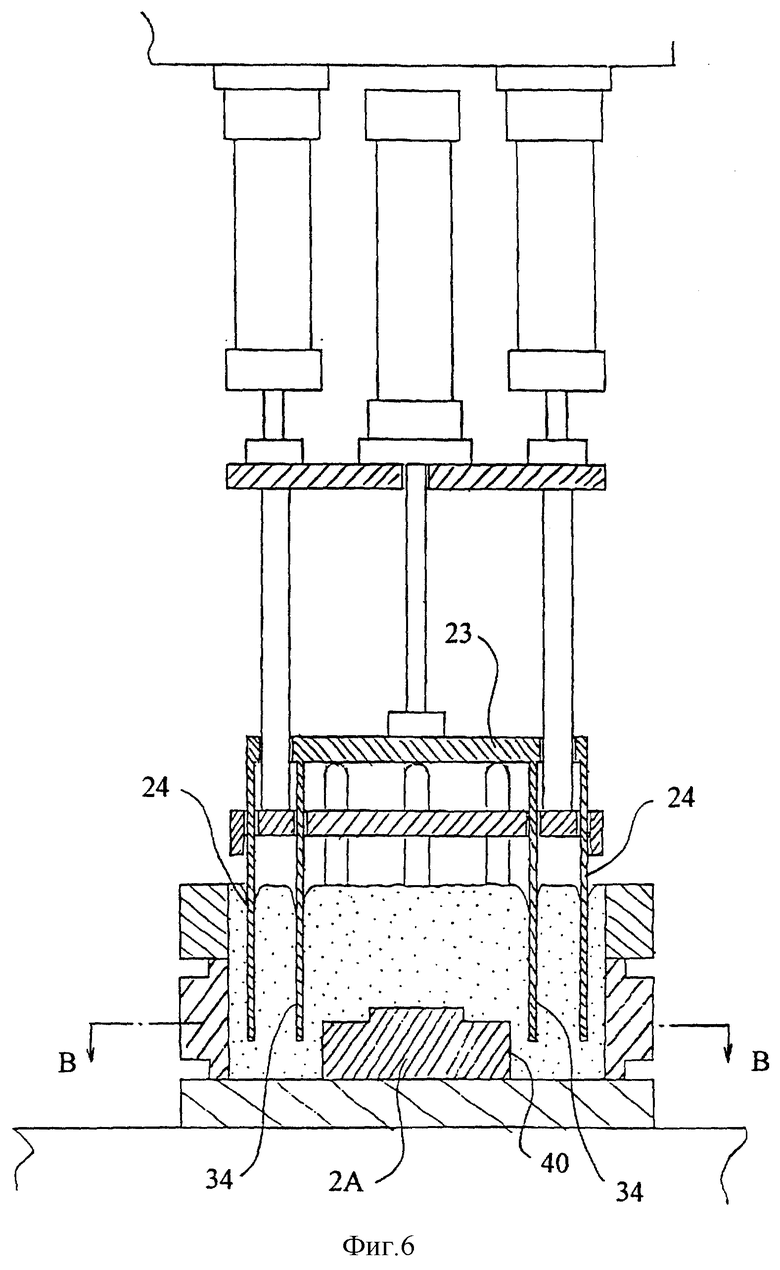

Фиг. 6 представляет вид с частичным поперечным разрезом другого варианта осуществления соответствующего настоящему изобретению устройства.

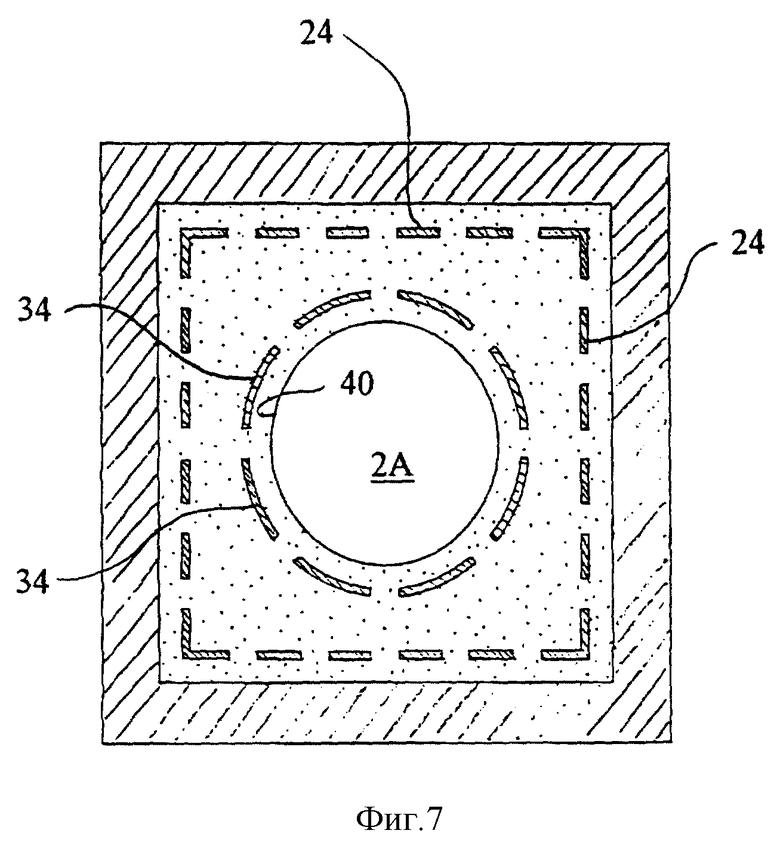

Фиг. 7 представляет вид поперечного сечения по стрелкам B-B на фиг. 6.

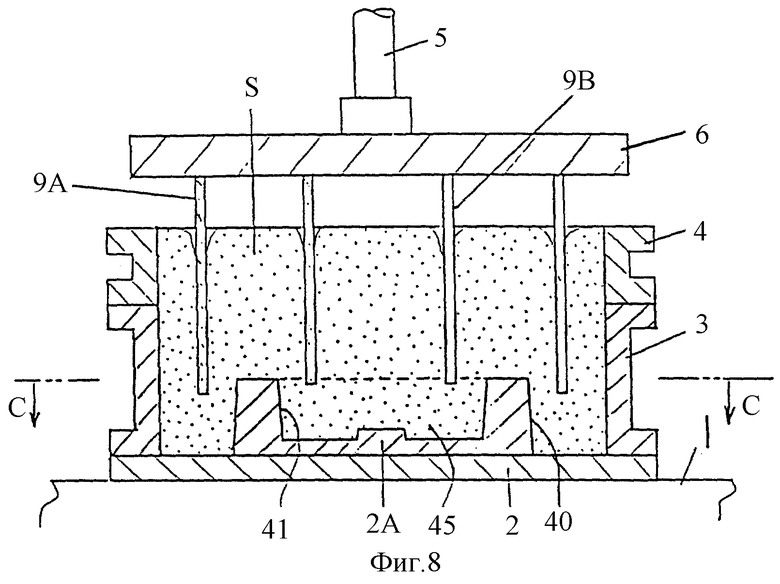

Фиг. 8 представляет вид поперечного сечения другого варианта осуществления элемента предварительного уплотнения.

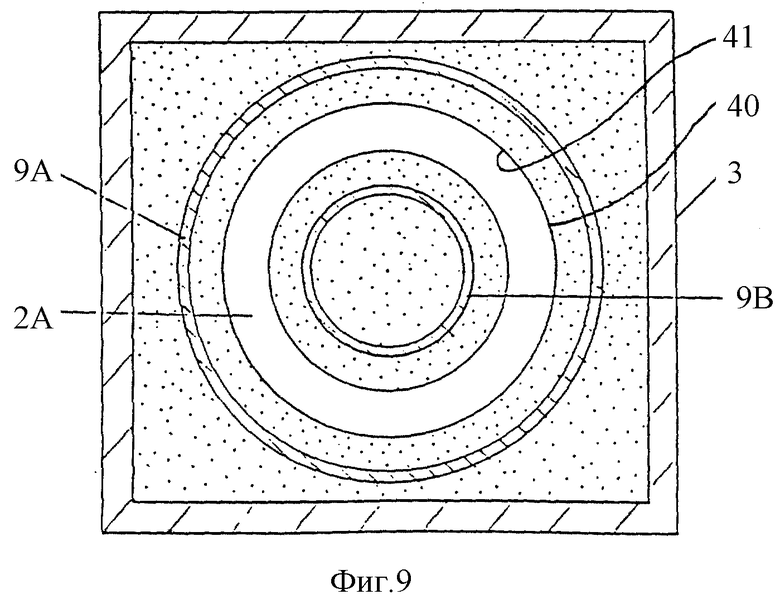

Фиг. 9 представляет вид поперечного сечения по стрелкам C-C на фиг. 8.

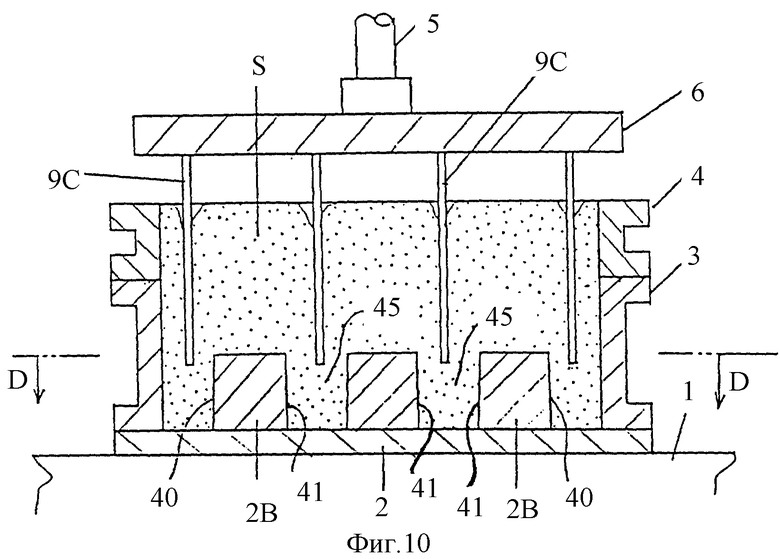

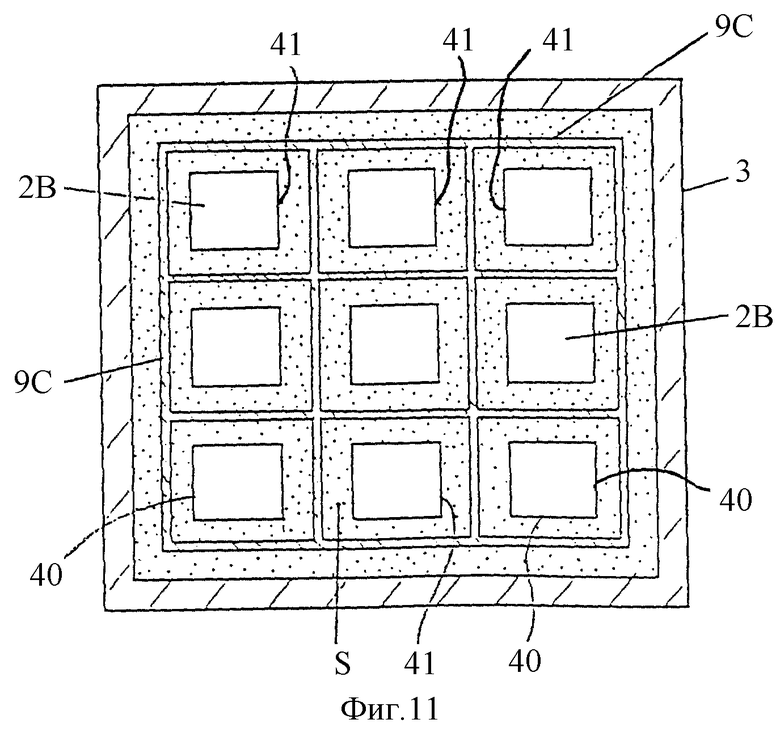

Фиг. 10 представляет вид поперечного сечения другого варианта осуществления элемента предварительного уплотнения.

Фиг. 11 представляет вид поперечного сечения по стрелкам D-D на фиг. 10.

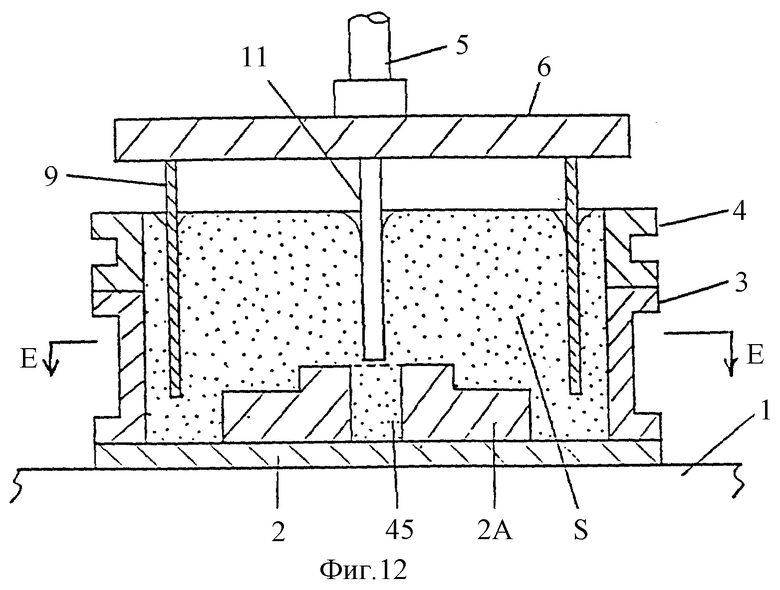

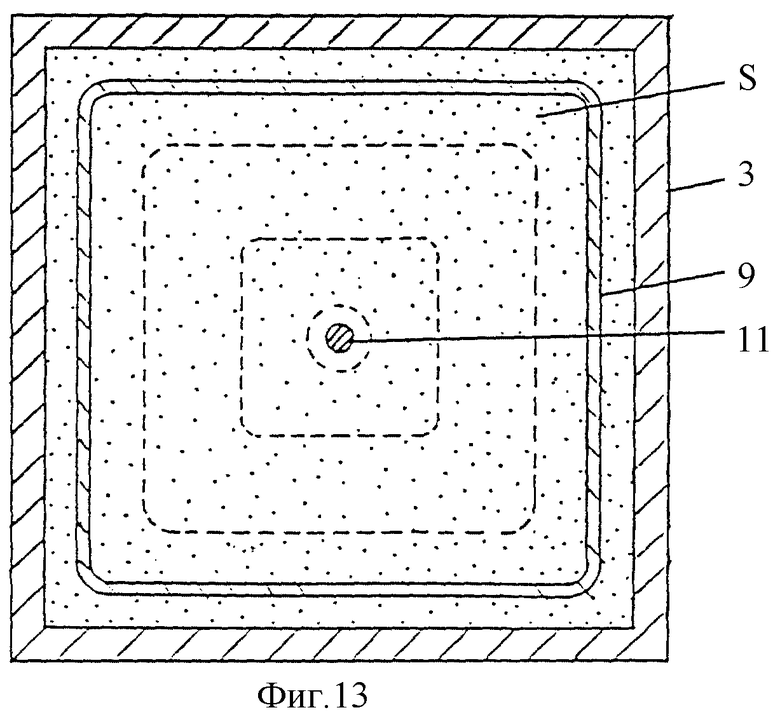

Фиг. 12 представляет вид поперечного сечения другого варианта осуществления элемента предварительного уплотнения.

Фиг. 13 представляет вид поперечного сечения по стрелкам E-E на фиг. 12.

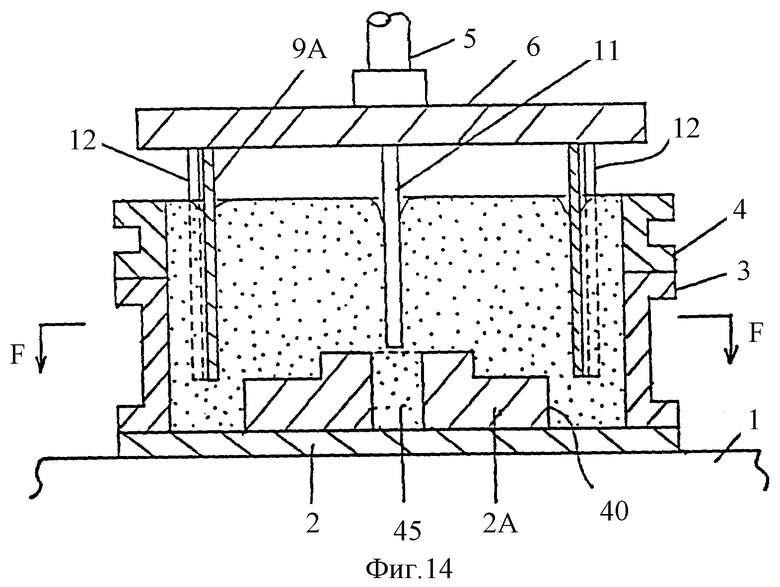

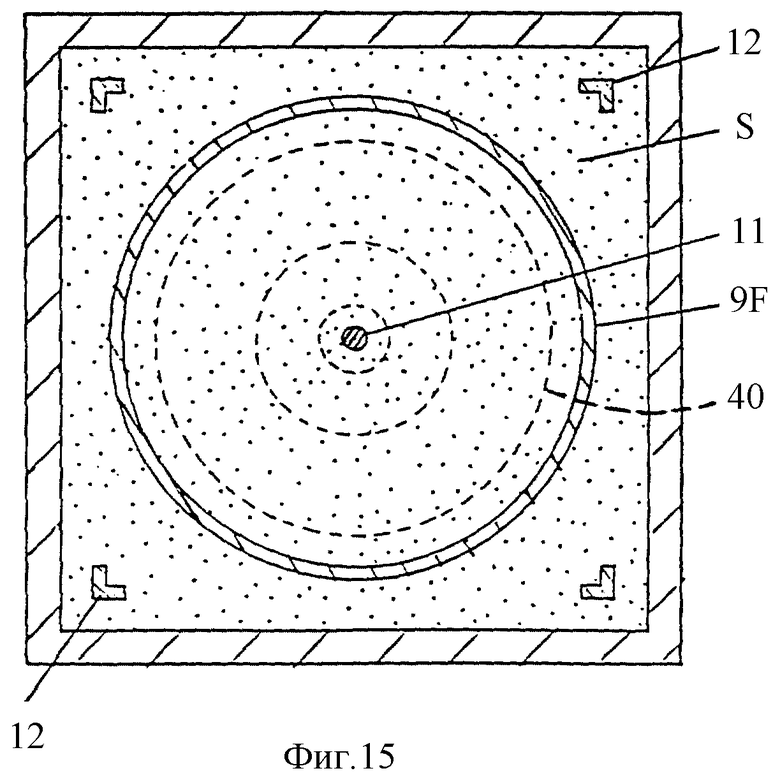

Фиг. 14 представляет вид поперечного сечения другого варианта осуществления элемента предварительного уплотнения.

Фиг. 15 представляет вид поперечного сечения по стрелкам F-F на фиг. 14.

Описание предпочтительных вариантов осуществления изобретения

Фиг. 1, 2 и 3 изображают вариант осуществления части соответствующего настоящему изобретению устройства, предназначенного для изготовления литейной формы. На фиг. 1 и 2 показан элемент 9 предварительного уплотнения, который осуществляет предварительное уплотнение формовочной смеси S, загруженной в пространство литейной формы, определяемое модельной плитой 2, опокой 3 и наполнительной рамкой 4. На фиг. 3 показан элемент 8, который прессует всю формовочную смесь в пространстве литейной формы после предварительного уплотнения с помощью элемента 9.

Возвращаясь к фиг. 1, отметим, что модельная плита 2 расположена на столе 1. На модельной плите 2 имеется модель 2a. Опока 3 и наполнительная рамка 4 смонтированы на модельной плите, тем самым определяя пространство литейной формы. К поршневому штоку 5 цилиндра (не показанного) прикреплена жесткая плита 6. Этот цилиндр может перемещаться в горизонтальном направлении таким образом, что его можно расположить как раз над пространством литейной формы, и в горизонтальном отношении за его пределами известным способом, например, как описано в японском патенте A (KOKAI) 4-28453. Элемент 9, который сделан в форме квадратной трубы из жесткой тонколистовой пластины, как показано на фиг. 2, прикреплен к основанию плиты 6. Длина трубы равна общей высоте опоки 3 и наполнительной рамки 4. Когда поршневой шток 5 опускается до своей мертвой точки, почти вся труба 9 оказывается введенной в формовочную смесь в месте или местоположении, несколько отстоящем от внутренней поверхности опоки 3 и наполнительной рамки 4. Периферийный конец трубы 9 останавливается в положении, несколько выше модельной плиты 2. Таким образом, труба уплотняет формовочную смесь в той части смеси, которая слегка отстоит от внутренней поверхности опоки и наполнительной рамки. Затем поршневой шток 5 втягивают так, чтобы извлечь трубу из формовочной смеси S. Цилиндр (не показанный) горизонтально перемещается за пределы пространства литейной формы.

Затем, как показано на фиг. 3, прямо над формовочной смесью располагают элемент 8, то есть прессующую плиту. Прессующая плита 8 прикреплена к штоку плунжера 7 цилиндра (непоказанного). Цилиндр, который приводит в действие этот шток 7, перемещается в горизонтальном направлении таким же образом, как цилиндр, который управляет поршневым штоком 5. Таким образом, прессующая плита 8 располагается над пространством литейной формы. После выполнения предварительного уплотнения с помощью трубы 9 опускают прессующую плиту 8 для прессования всей формовочной смеси. Таким образом, вся формовочная смесь хорошо уплотняется.

Фиг. 4 представляет собой вид с частичным поперечным сечением варианта осуществления соответствующего настоящему изобретению устройства. Устройство имеет два цилиндра 16, 16 и центральный цилиндр 21. Цилиндры 16, 16 подвешены к верхней раме 15. К поршневым штокам 17, 17 цилиндров 16, 16 прикреплена жесткая опорная плита 18. Множество вертикальных стержней 19, 19 своими верхними концами прикреплены к опорной плите 18. К нижним концам вертикальных стержней 19, 19 прикреплена прессующая плита 20 так, что основание плиты 20 обращено к верхней поверхности формовочной смеси в пространстве литейной формы, определяемом модельной плитой 2, опокой 3 и наполнительной рамкой 4.

Центральный цилиндр 21 смонтирован на опорной плите 18 таким образом, что его поршневой шток 22 свободно проходит сквозь опорную плиту. К периферическому концу поршневого штока 22 прикреплено полое изделие 23. Полое тело 23 имеет верхнюю плиту 25 и множество пластин из тонколистового металла 24, которые прикреплены к основанию верхней плиты 25 и которые разнесены друг от друга на равные расстояния. Верхняя плита 25 полого изделия 23 образована с отверстиями 31, 31, через которые могут свободно проходить вертикальные стержни 19, 19. Прессующая плита 20 сделана с отверстиями 30 по ее периферии, так что через них могут свободно проходить тонколистовые пластины 24, когда опускается поршневой шток.

Поршневой шток 22 опускается до тех пор, пока периферические концы тонколистовых пластин 24 не достигнут уровня, несколько выше модельной плиты 2. Когда пластины тонколистового металла 24 вводят в формовочную смесь S, они располагаются так, что оказываются на незначительном расстоянии от внутренней поверхности опоки 3 и наполнительной рамки 4. Таким образом, предварительно уплотняют формовочную смесь в пространстве литейной формы, в ее нижней периферийной области.

После этого тонколистовые пластины 24 извлекают из формовочной смеси S путем втягивания поршневого штока 22. Толщина каждой пластины тонколистового металла 24 предпочтительно менее 20 мм. Если она слишком толстая, после извлечения пластин 24 в формовочной смеси остаются пустоты 26, как показано на фиг. 5. После изъятия тонколистовых пластин 24 верхняя поверхность формовочной смеси обычно становится выпуклой, как показано на фиг. 5. Для того чтобы выровнять такую выпуклую формовочную смесь, рядом с опокой 3 и наполнительной рамкой 4 располагают выравнивающее устройство 27. Выравнивающим устройством 24 может быть цилиндр, имеющий поршневой шток 28, как показано на фиг. 5. К одному концу поршневого штока 28 прикреплена плита 29 так, чтобы выравнивать формовочную смесь.

После выравнивания формовочной смеси опускаются вертикальные стержни 19, 19, которые несут прессующую плиту 20, для прессования всей формовочной смеси посредством прессующей плиты 20. Таким образом, вся формовочная смесь хорошо уплотняется.

На фиг. 6 и 7 показан другой вариант осуществления соответствующего настоящему изобретению устройства. Это устройство аналогично устройству, показанному на фиг. 4. Единственное отличие заключается в том, что полое тело (изделие) 23 имеет не только периферийные пластины из тонколистового металла 24, но также множество промежуточных тонколистовых пластин 34, 34, которые разнесены друг от друга на одинаковые расстояния и которые окружают внешнюю поверхность 40 модели 2A, когда их вводят в формовочную смесь. Когда тонколистовые пластины 34, 34 вводят в формовочную смесь, они располагаются сбоку и на некотором расстоянии от внешней поверхности 40 модели 2A. В этом варианте осуществления изобретения формовочная смесь предварительно уплотняется в нижней ее части около внешней поверхности 40 модели 2A и внутренней поверхности опоки 3.

Фиг. 8 и 9 подобны фиг. 1 и 2 соответственно. Модель 2A имеет выемку 45 и внешнюю и внутреннюю поверхности 40, 41. Наружная труба 9A из тонколистового металла и внутренняя труба 9B из тонколистового металла прикреплены к жесткой плите 6. Поперечные сечения внешней и внутренней труб круглые и алогичные поперечным сечениям внешней поверхности 40 и внутренней поверхности 41 модели 2A соответственно. Когда наружную и внутреннюю трубы 9A, 9B вводят в формовочную смесь (и в выемку 45), внутренняя труба оказывается на некотором расстоянии от внутренней поверхности 41 модели 2A, тогда как наружная труба 9A оказывается на некотором расстоянии от внешней поверхности 40 модели и внутренней поверхности опоки 3. Таким образом, формовочная смесь предварительно уплотняется в областях около внешней и внутренней поверхностей 40 и 41 модели 2A и внутренней поверхности опоки 3. После осуществления предварительного уплотнения всю формовочную смесь прессуют с помощью прессующей плиты 8, как показано на фиг. 3.

Фиг. 10 и 11 аналогичны фиг. 8 и 9 соответственно. В этом варианте осуществления изобретения на модельной плите 2 смонтировано множество идентичных моделей 2B. Таким образом, между моделями 2B находится множество выемок 45. Каждый шаблон имеет одну или более чем одну внешние поверхности 40 и(или) внутренние поверхности 41. Множество тонких пластин 9c, которые образуют решетку, прикреплены к жесткой плите 6 так, что они находятся в местоположениях, отстоящих на некоторые расстояния от внешней и внутренней поверхностей 40, 41 моделей 2B, когда тонколистовые пластины вводят в формовочную смесь. В этом варианте осуществления изобретения формовочную смесь предварительно уплотняют с помощью тонколистовых пластин 9c в областях, находящихся около всех внешних и внутренних поверхностей 40, 41 моделей.

Фиг. 12 и 13 подобны фиг. 1 и 2 соответственно. В этом варианте осуществления изобретения модель 2A представляет собой почти прямоугольный блок, имеющий центральное и цилиндрическое сквозное отверстие или выемку 45. Квадратная труба 9 из пластины тонколистового металла и стержень 11 прикреплены к жесткой плите 6. Когда 9 и стержень 11 вводят в формовочную смесь S, труба 9 размещается на некотором расстоянии от внутренних поверхностей опоки 3 и наполнительной рамки 4, а стержень 11 располагается на некотором расстоянии над центром выемки 45. В этом варианте осуществления изобретения формовочная смесь S предварительно уплотняется с помощью трубы 9 и стержня 11 в выемке 45 и по нижней периферии ее около внутренней поверхности опоки 3.

Фиг. 14 и 15 аналогичны фиг. 12 и 13 соответственно. Модель 2A представляет собой почти цилиндрическое тело, имеющее центральное и цилиндрическое сквозное отверстие или выемку 45. Круглая труба 9A, центральный стержень 11 и четыре угловых стержня 12 прикреплены к жесткой плите 6. Когда эти детали 9A, 11 и 12, которые прикреплены к плите 6, вводят в формовочную смесь, стержень 11 располагается так же, как стержень 11 на фиг. 12. Круглая труба 9 располагается на некотором расстоянии от внешней поверхности 40 модели 2A. Стержни 12 располагаются во внутренних углах опоки 3 и на некотором расстоянии от внутренней поверхности опоки 3 и наполнительной рамки 4. Таким образом, в этом варианте осуществления формовочная смесь S предварительно уплотняется в выемке 45 и нижней ее периферии около внешней поверхности 40 модели и около внутренних углов опоки 3. Поскольку часть трубы 9A, расположенная между стержнями 12 и 12, находится на некотором расстоянии от внутренней поверхности опоки, и это расстояние такое же, на котором находятся стержни 12, 12 от опоки, формовочная смесь предварительно уплотняется также в области между стержнями 12 и 12.

Описанные выше варианты осуществления являются лишь примерами, и настоящее изобретение ими не ограничивается. Ясно, что возможно много вариантов пластин из тонколистового металла и стержней и много комбинаций пластин из тонколистового металла и(или) стержней. В зависимости от форм моделей и опок можно использовать множество пластин и стержней различных размеров и форм. Кроме того, ясно, что можно использовать другие устройства для перемещения тонколистовых пластин, стержней и прессующей плиты. Таким образом, объем настоящего изобретения ограничен нижеприведенной формулой изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОПОКА ДЛЯ ФОРМОВОЧНОЙ МАШИНЫ И СПОСОБ ФОРМОВКИ С ИСПОЛЬЗОВАНИЕМ ОПОКИ | 2005 |

|

RU2354491C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ФОРМИРОВАНИЯ ВЕРХНЕЙ И НИЖНЕЙ ЧАСТЕЙ БЕЗОПОЧНОЙ ЛИТЕЙНОЙ ФОРМЫ И СПОСОБ ЗАМЕНЫ ИСПОЛЬЗУЕМОЙ ДЛЯ ЭТОГО ДВУХСТОРОННЕЙ МОДЕЛЬНОЙ ПЛИТЫ | 2004 |

|

RU2324568C2 |

| Способ изготовления литейных форм вакуумной формовкой и устройство для его осуществления | 1978 |

|

SU793363A3 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2472600C1 |

| СПОСОБ УДАРНО-ПРЕССОВОГО ФИЛЬТРАЦИОННОГО УПЛОТНЕНИЯ ПЕСЧАНО-ГЛИНИСТЫХ ФОРМ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2385784C2 |

| Способ изготовления литейных форм | 1988 |

|

SU1613242A1 |

| СПОСОБ ДВУСТОРОННЕГО УПЛОТНЕНИЯ ФОРМ | 1992 |

|

RU2017563C1 |

| Устройство для изготовления литейных форм | 1988 |

|

SU1526884A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2038893C1 |

| Челночная формовочная машина для изготовления литейных форм | 1981 |

|

SU975185A1 |

Изобретение относится к литейному производству и предназначено для изготовления хорошо уплотненной литейной формы. Формовочную смесь помещают в пространство литейной формы, определяемое модельной плитой с моделью и опокой. Устройство включает средство предварительного уплотнения в виде тонколистовой пластины и (или) стержень, которые вводят в формовочную смесь. Смесь уплотняется в ее области около внутренней и внешней поверхностей модели и внутренних поверхностей опоки с помощью тонколистовой пластины и стержня. Кроме того, устройство имеет средство прессования, выполненное в виде прессовой плиты, предназначенное для прессования всей формовочной смеси после ее предварительного уплотнения. Изобретение обеспечивает хорошее уплотнение формовочной смеси во всех частях опоки. 6 с. и 7 з.п.ф-лы, 15 ил.

Приоритет по пунктам:

16.06.1995 - пп.1, 2, 3, 6, 7, 10;

23.06.1995 - пп.8, 11;

19.01.1996 - пп.4, 5, 9, 12;

23.02.1996 - п.13.

| Patent abstracts of Japan, m.6, № 130 (М-143) | |||

| Способ приготовления сернистого красителя защитного цвета | 1915 |

|

SU63A1 |

| Patent abstracts of Japan, m.16, № 195 (М-1246) | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| RU 94013582 A1, 27.01.1996 | |||

| Способ измерения реактивной мощности и устройство для его осуществления | 1988 |

|

SU1567990A1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННОГО 1,4-ЦИС ПОЛИБУТАДИЕНА | 2010 |

|

RU2437895C1 |

| EP 0295472 A2, 21.12.1988. | |||

Авторы

Даты

2001-08-27—Публикация

1996-06-14—Подача