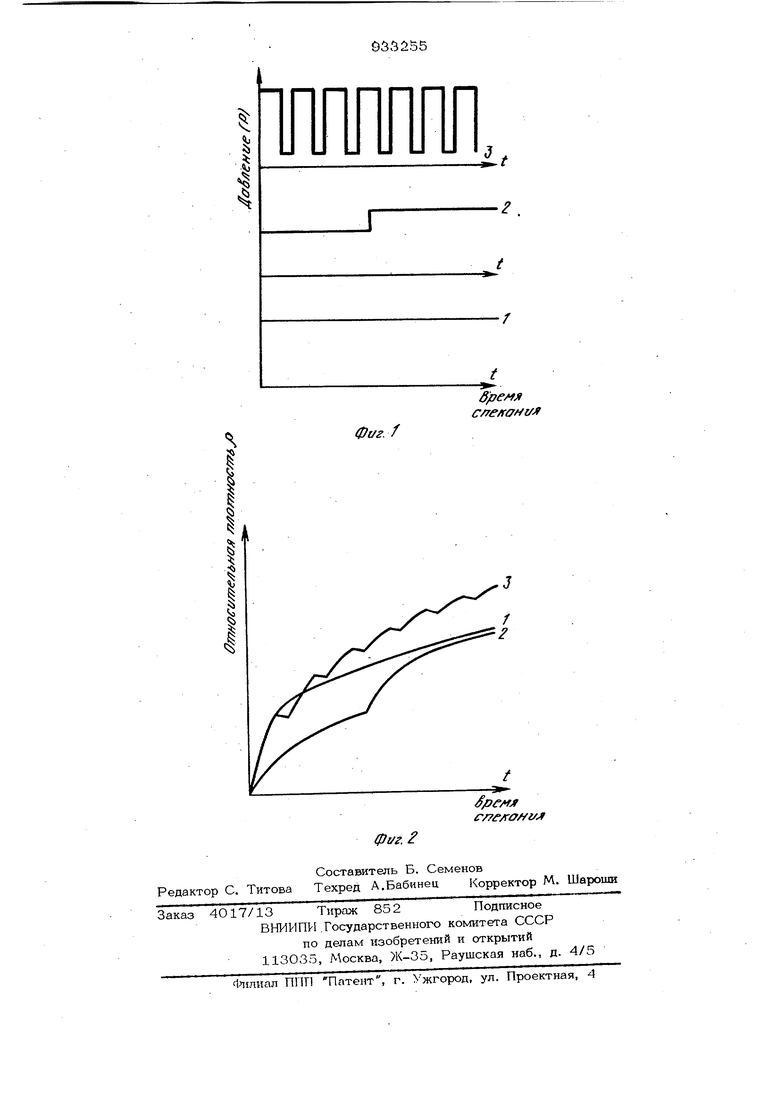

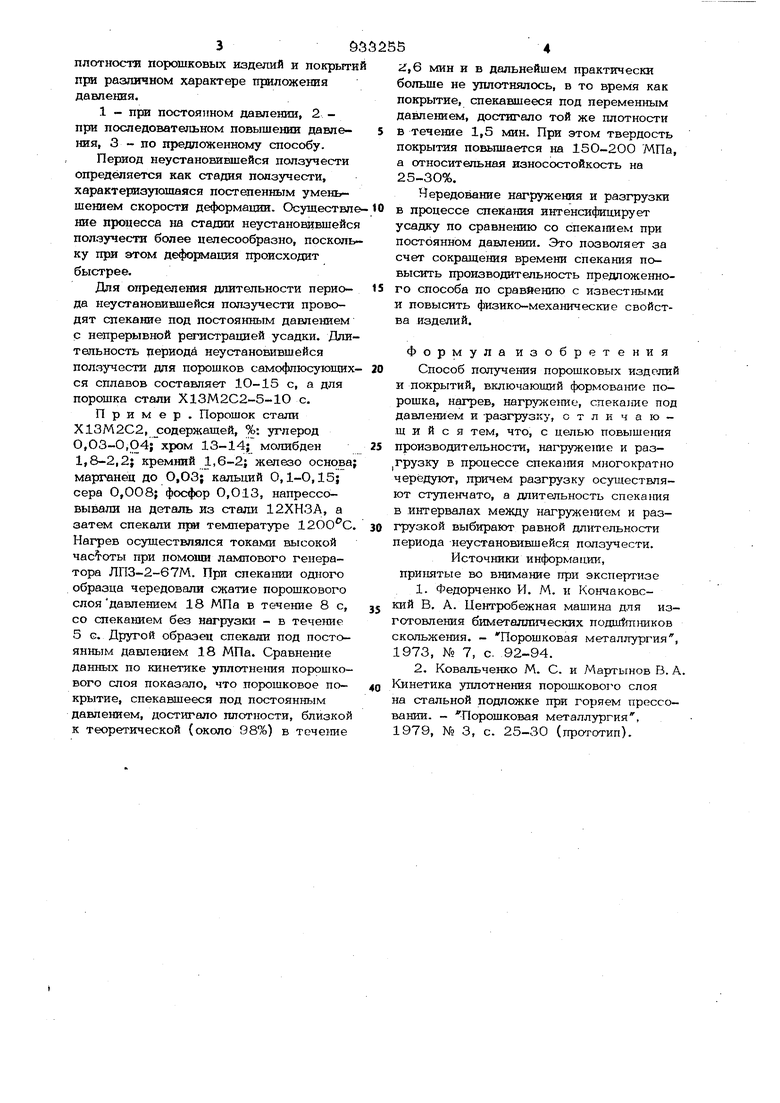

Изобретение относится к порошковой I металлургии, в частности к способам для изготовления порошковых изделий, а также для нанесехшя покрытий из порошкообразных материалов. Известен способ изготовления порош вых,изделий, включающий спекание порошкового слоя под действием давления центробежных сил l Недостатком известного способа является низкая.величина прилагаемого давления, что обуславливает необходимость использования длительных выдержек и снижает производительность процесса. Наиболее близким к изобретению по технической сущности и достигаемому эффекту является способ получения порош совых Изделий и покрытий, включающий форк-.оватю порошка, нагрев, нагружение, спека ше под давлением и разгрузку а . Недостатком этого способа является невысокая производительность процесса прессования вследствие того, что величина прилагаемого давления ограничена рядом конструкционных и технологических параметров.Целью изобретения является повышение производительности. Цель достигается тем, что в способе, включающем формование порошкр, нагрев, нагружение, спекание под давлением и разгрузку, нагружение и разгрузку в процессе спекания многократно чередуют, причем разгрузку осуществляют ступенчато, а длительность спекания в интервалах между нагружением и разгрузкой выбирают равной длительности периода неустановившейся ползучести. На фиг. 1 представлен характер изменения давления в процессе спекания. 1 - под постоянным давлением, 2 с последовательным повышением давления, 3-е чередоващ1ем нагружегагя и разгрузки (по предложенному способу). На фиг. 2 представлены кинетические зависимости изменения относительной

плотности порошковых изделий и покрыти при различном характере тгриложения давления.

1 - при постоянном давлении, 2 при последовательном повышении давления, 3 - по предложенному способу.

Период неустановившейся ползучести определяется как стадия ползучести, характеризующаяся постепенным уменьшением скорости деформашш. Осуществле кие процесса на стадии неустановившейся ползучести более пелесообразно, поскольку при этом деформация происходит быстрее.

Для определения длительности периода неустановившейся ползучести проводят спекание под постоянным давлением С непрерывной регистрацией усадки. Длительность периодй неустановившейся ползучести для порошков самофлюсуюлшхся сплавов составляет Ю-15 с, а для порошка стали Х13М2С2-5-10 с.

Пример. Порошок стали Х13М2С2,содержашей, %: углерод 0,03-0, 13-14; молибден

1,8-2,2; кремний l,6-2j железо основа; марганец до О,ОЗ; кальций 0,1-0,15; сера 0,008; фосфор 0,013, напрессовывали на деталь из стали 12ХНЗА, а затем спекали при температуре . Нагрев осуществлялся токами высокой частоты при помощи лампового генератора ЛПЗ-2-67М. При спекагпш одного образца чередовали сжатие порошкового слоядавлением 18 МПа в течение 8 с, со спеканием без нагрузки - в течение 5 с. Другой образец спекали под постоянным давлешем 18 МПа. Сравнение данных по кинетике уплотнения порошкового слоя показало, что порошковое покрытие, спекавшееся под постоянным давлением, достигало плотности, близкой к теоретической {около 98%) в течение

ii,6 мин и в дальнейшем практически больше не уплотнялось, в то время как покрытие, спекавшееся под переменным давлением, достигало той же плотности в течение 1,5 мин. При этом твердость покрытия повьпиается на 150-200 МПа, а относительная износостойкость на 25-ЗО%.

Яередование нагружения и разгрузки в процессе спекания интенсифицирует усадку по сравнению со спеканием при постоянном давлении. Это позволяет за счет сокращения времени спекания повысить производительность предложенного способа по сравнению с известными и повысить физико-механические свойства изделий.

Формула изобретения

Способ получения порошковых изделий и покрытий, включаюший формова ше порошка, нагрев, нагружение, спекаете под давлением и -разгрузку, стлкчаюш и и с я тем, что, с целью повышения производительности, нагружетше и раз|Грузку в процессе спекания многократно чередуют, причем разгрузку осуществляют ступенчато, а длительность спекания в интервалах между нагружением и разгрузкой выбирают равной длительности периода неустановившейся ползучести. Источники информации,

принятые во внимание при экспертизе

1.Федорченко И. М. и Кончаковский В. А. Центробежная машина для изготовления биметаллических подайтников скольжения. - Порошковая металлургия 1973, № 7, с. 92-94.

2.Ковальченко М. С. и Мартынов В. Кинетика уплотнения порошкового слоя

на стальной подложке при горяем прессовании. - Порошковая металлургия, 1979, № 3, с. 25-30 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ нанесения покрытий из порошкового материала | 1977 |

|

SU740406A1 |

| Способ получения порошковых покрытий на изделиях | 1982 |

|

SU1090500A1 |

| Способ нанесения покрытий из порошка | 1981 |

|

SU961859A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЛОЖНОФИГУРНЫХ ТОНКОСТЕННЫХ СПЕЧЕННЫХ ЗАГОТОВОК ИЗ ТЯЖЕЛЫХ СПЛАВОВ НА ОСНОВЕ ВОЛЬФРАМА | 2006 |

|

RU2332279C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СПЕЧЕННЫХ ЗАГОТОВОК ИЗ ТЯЖЕЛЫХ СПЛАВОВ НА ОСНОВЕ ВОЛЬФРАМА | 2006 |

|

RU2336973C2 |

| Способ получения покрытий из металлических порошков | 1980 |

|

SU929330A1 |

| СПОСОБ ФОРМИРОВАНИЯ ПОРОШКОВЫХ ИЗДЕЛИЙ ИЛИ МАТЕРИАЛОВ | 2008 |

|

RU2432227C2 |

| Способ изготовления спеченных пористых покрытий | 1982 |

|

SU1129027A1 |

| Способ изготовления спеченных многослойных изделий | 1986 |

|

SU1491613A1 |

| Способ изготовления заготовок из порошков быстрорежущей стали | 1986 |

|

SU1463390A1 |

Авторы

Даты

1982-06-07—Публикация

1980-06-04—Подача