Изобретение относится к порошковой металлургии, в частности к способу изготовления спеченных многослойных изделий, преимущественно деталей тепловых труб.

Целью изобретения является повышение качества и термодинамической эффективности при сохранении градиента пористости трубы по толщине 0,4-0,8.

Способ осуществляют следующим образом.

Последовательно прессуют и спекают слои порошка, причем прессование слоев осуществляют при давлениях 200-10 МПа с уменьшением давления

прессования каждого последующего слоя не менее чем на 10 МПа, а спекание слоев осуществляют в вакууме при увеличении температуры спекания каждого последующего слоя на 20-40 К.

Пример. Титановый порошо ч ПТОМ с размером частиц 1-10 мкм засыпают в эластичную оболочку и прессуют в гидростате при давлении 120 МПа, после чего изделие спекают в вакууме при 810 К, Пористость после спекания 53%. После меха)П1ческоГ1 обработки на токарном станке с целью получения необходимых размеров заготовку центрируют в эластичной оболочке, со всех ее сторон засыпают

со

05

оо

10

порошок второго слоя и прессуют и гидростате при давлении 100 МПа, а спекание слоя в вакууме осуществляют при 930 К. Пористость спеченного слоя 57%. Напрессовку третьего слоя порошка осуществляют при давлении 70 МПа, а спекание в вакууме - при 950 К. Пористость спеченного слоя 60%.

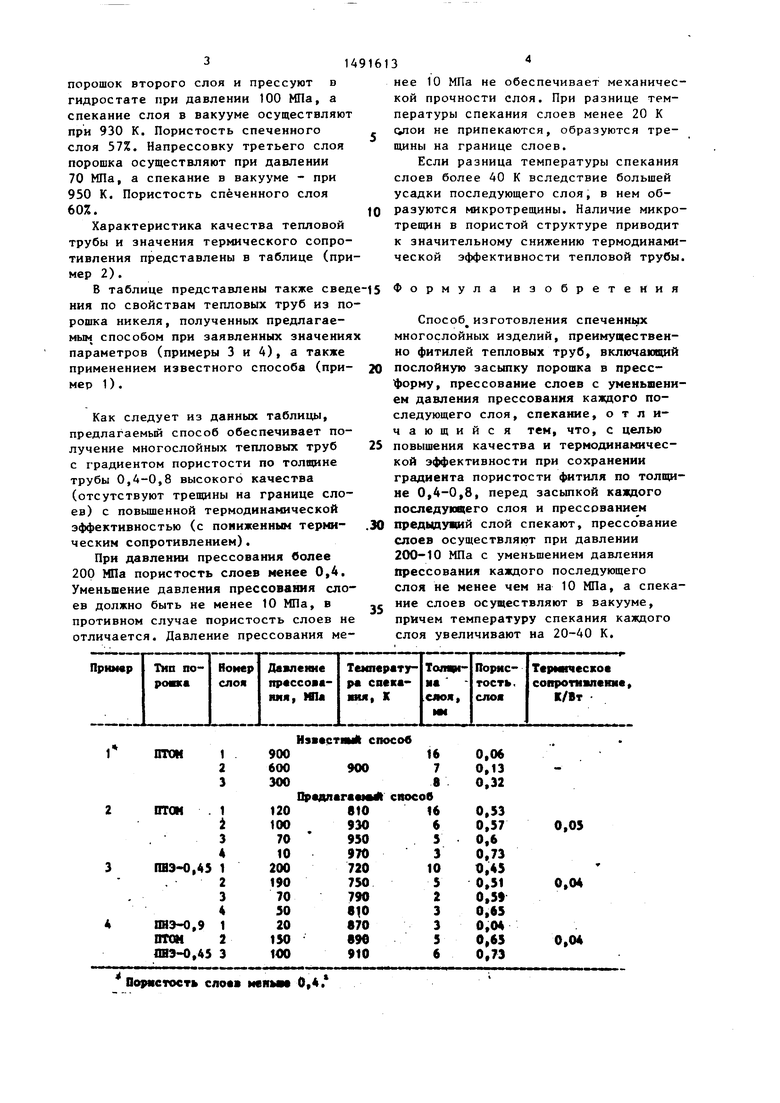

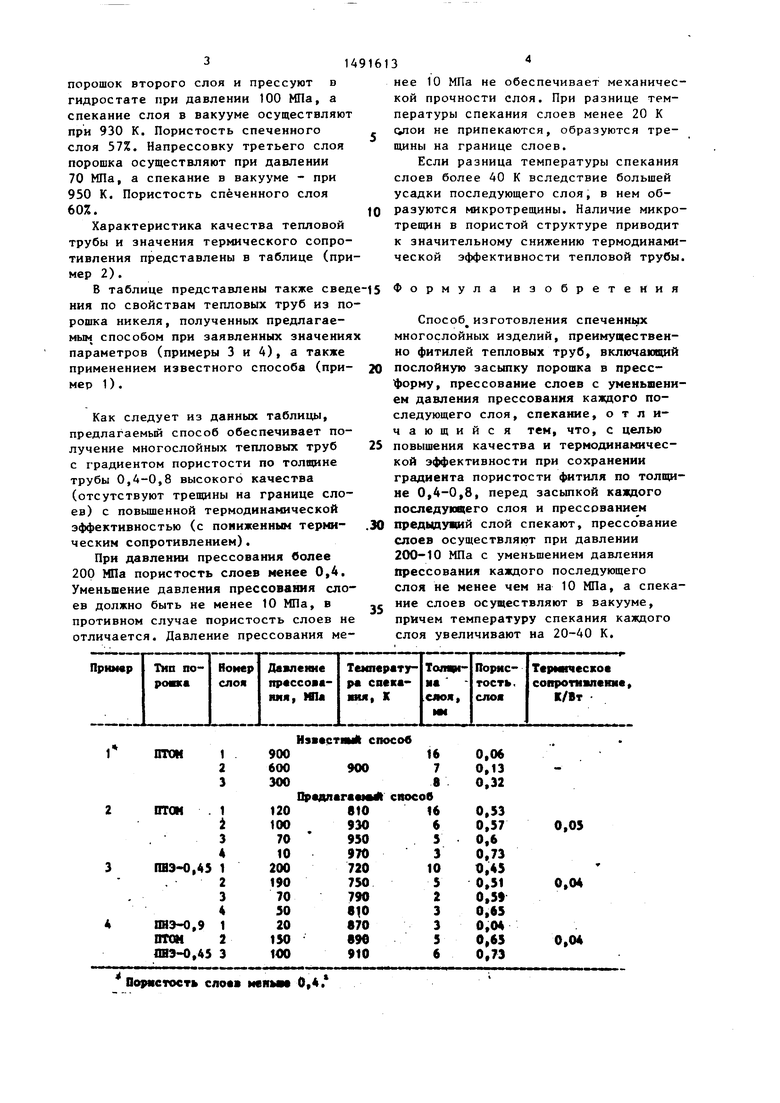

Характеристика качества тепловой трубы и значения термического сопротивления представлены в таблице (пример 2).

В таблице представлены также сведе-15 ния по свойствам тепловых труб из порошка никеля, полученных предлагаемым, способом при заявленных значениях параметров (примеры 3 и 4), а также применением известного способа (пример 1) .

1491613

нее 10 МПа не обеспечивает механической прочности слоя. При разнице температуры спекания слоев менее 20 К су1ои не припекаются, образуются трещины на границе слоев.

Если разница температуры спекания слоев более 40 К вследствие большей усадки последующего слоя, в нем образуются микротрещины. Наличие микротрещин в пористой структуре приводит к значительному снижению термодинамической эффективности тепловой трубы.

Формула изобретения

20

Способу изготовления спеченных многослойных изделий, преимущественно фитилей тепловых труб, включающий послойную засыпку порошка в пресс- форму, прессование слоев с уменьшением давления прессования каядого последующего слоя, спекание, о т л и- чающийся тем, что, с целью повышения качества и термодинамической эффективности при сохранении градиента пористости фитиля по толщине 0,4-0,8, перед засыпкой каждого последующего слоя и прессование м .30 предыдущий слой спекают, прессование слоев осуществляют при давлении 200-10 МПа с уменьшением давления прессования каждого последующего слоя не менее чем на 10 МПа, а спекание слоев осуществляют в вакууме, причем температуру спекания каждого слоя увеличивают на 20-40 К.

Как следует из данных таблицы, предлагаемый способ обеспечивает получение многослойных тепловых труб с градиентом пористости по толщине трубы 0,4-0,8 высокого качества (отсутствуют трещины на границе слоев) с повьш1енной термодинамической эффективностью (с пониженным термическим сопротивлением).

При давлении прессования более 200 МПа пористость слоев менее 0,4. Уменьшение давления прессования слоев должно быть не менее 10 МПа, в противном случае пористость слоев не отличается. Давление прессования меФормула изобретения

Способу изготовления спеченных многослойных изделий, преимущественно фитилей тепловых труб, включающий послойную засыпку порошка в пресс- форму, прессование слоев с уменьшением давления прессования каядого последующего слоя, спекание, о т л и- чающийся тем, что, с целью повышения качества и термодинамической эффективности при сохранении градиента пористости фитиля по толщине 0,4-0,8, перед засыпкой каждого последующего слоя и прессование м предыдущий слой спекают, прессование слоев осуществляют при давлении 200-10 МПа с уменьшением давления прессования каждого последующего слоя не менее чем на 10 МПа, а спекание слоев осуществляют в вакууме, причем температуру спекания каждого слоя увеличивают на 20-40 К.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ СПЕЧЕННЫХ МНОГОСЛОЙНЫХ ИЗДЕЛИЙ | 1991 |

|

RU2014956C1 |

| Способ изготовления керамических заготовок на основе нитрида кремния | 2022 |

|

RU2803087C1 |

| АДДИТИВНЫЙ СПОСОБ ПОЛУЧЕНИЯ ГАБАРИТНЫХ ИЗДЕЛИЙ ИЗ ТОКОПРОВОДЯЩЕЙ КЕРАМИКИ МЕТОДОМ ИСКРОВОГО ПЛАЗМЕННОГО СПЕКАНИЯ | 2021 |

|

RU2761813C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОГО ТИТАНА | 2009 |

|

RU2407817C2 |

| Многослойная твердосплавная пластина и способы ее получения (варианты) | 2020 |

|

RU2747054C1 |

| Способ получения оптической керамики на основе иттрий-алюминиевого граната в порошковой засыпке оксида иттрия | 2024 |

|

RU2840678C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОСТОЯННЫХ МАГНИТОВ ИЗ СПЛАВОВ НА ОСНОВЕ РЕДКОЗЕМЕЛЬНЫХ ЭЛЕМЕНТОВ, ЖЕЛЕЗА И КОБАЛЬТА С УЛУЧШЕННЫМИ МАГНИТНЫМИ ХАРАКТЕРИСТИКАМИ | 2016 |

|

RU2631055C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СПЕЧЕННЫХ ИЗДЕЛИЙ ИЗ НИТРИДА КРЕМНИЯ | 1991 |

|

RU2028997C1 |

| Способ получения спеченных изделий из материалов на основе железа | 1982 |

|

SU1119776A1 |

| Способ получения трубчатых фильтров из порошков титана | 1986 |

|

SU1359076A1 |

Изобретение относится к порошковой металлургии ,в частности, к способу изготовления спеченных многослойных изделий, преимущественно деталей тепловых труб. Целью изобретения является повышение качества и термодинамической эффективности при сохранении градиента пористости фитиля трубы по толщине 0,4-0,8. Последовательно прессуют и спекают слой порошка, причем прессование слоев осуществляют при давлении 200-10 МПа с уменьшением давления прессования каждого последующего слоя не менее чем на 10 МПа, спекание слоев осуществляют в вакууме при увеличении температуры спекания каждого последующего слоя на 20-40 К. Способ обеспечивает получение труб высокого качества при отсутствии трещин на границе слоев с повышенной термодинамической эффективностью (с пониженным термическим сопротивлением). 1 табл.

Иэш«стяыЙ способ

| Воронин В.Г | |||

| и др | |||

| Низкотемпературные тепловые трубы для летатель- аппаратов.-М | |||

| : Машиностроение, 1976, с | |||

| Облицовка комнатных печей | 1918 |

|

SU100A1 |

| Способ изготовления спеченных многослойных изделий | 1977 |

|

SU725820A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1989-07-07—Публикация

1986-10-29—Подача