(5) ИНСТРУМЕНТ ДЛЯ ОБРАБОТКИ ГЛУБОКИХ ОТВЕРСТИЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Сверло для глубокого сверления | 1979 |

|

SU1006090A1 |

| Устройство для сверления глубоких отверстий | 1975 |

|

SU576709A1 |

| Сверло СМОП | 1987 |

|

SU1579648A1 |

| Способ сверления глубоких отверстий и сверлильная головка для глубокого сверления | 1975 |

|

SU695073A1 |

| СВЕРЛИЛЬНАЯ ГОЛОВКА ИНСТРУМЕНТА ДЛЯ ГЛУБОКОГО СВЕРЛЕНИЯ, В ЧАСТНОСТИ, ДЛЯ ГЛУБОКОГО СВЕРЛЕНИЯ ПО ТЕХНОЛОГИИ ВТА, И ИНСТРУМЕНТ ДЛЯ ГЛУБОКОГО СВЕРЛЕНИЯ | 2011 |

|

RU2570269C2 |

| Инструмент для обработки отверстий | 1987 |

|

SU1583226A1 |

| Динамометрическая оправка | 1990 |

|

SU1830303A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРЯМОУГОЛЬНЫХ ОТВЕРСТИЙ, ОПРАВКА РЕЗЦОВАЯ, РЕЗЕЦ | 2001 |

|

RU2212985C2 |

| Устройство для глубокого сверления ОТВЕРСТий МАлОгО диАМЕТРА | 1979 |

|

SU818766A1 |

| Способ сверления глубоких отверстий | 1975 |

|

SU569085A1 |

1

Изобретение относится к области механической обработки и предназначено для изготовления отверстий, преимущественно глубоких, путем сверления, трепанации или растачивания.

Известно сверло для скоростного сверления, работающее по методу деления подачи. Сверло содержит корпус с каналом для отвода СОЖ вместе со стружкой. На корпусе установлены два резца, режущие кромки которых выполнены одинаковой ширины и расположены в одной диаметральной плоскости на равном расстоянии от оси сверла, и направляющие шпонки, расположенные попарно по наружной поверхности корпуса и охватывающие всю окружность корпуса. При этом цилиндрическая поверхность направляющих шпонок расположена на меньшем рассто.янии от оси сверла, чем калибрующие фаски (вершины) резцов, что предотвращает заклинивание направляющих шпонок в отверстии при износе резцов, за счет радиального зазора между шпонками и поверхностью отверстия р .

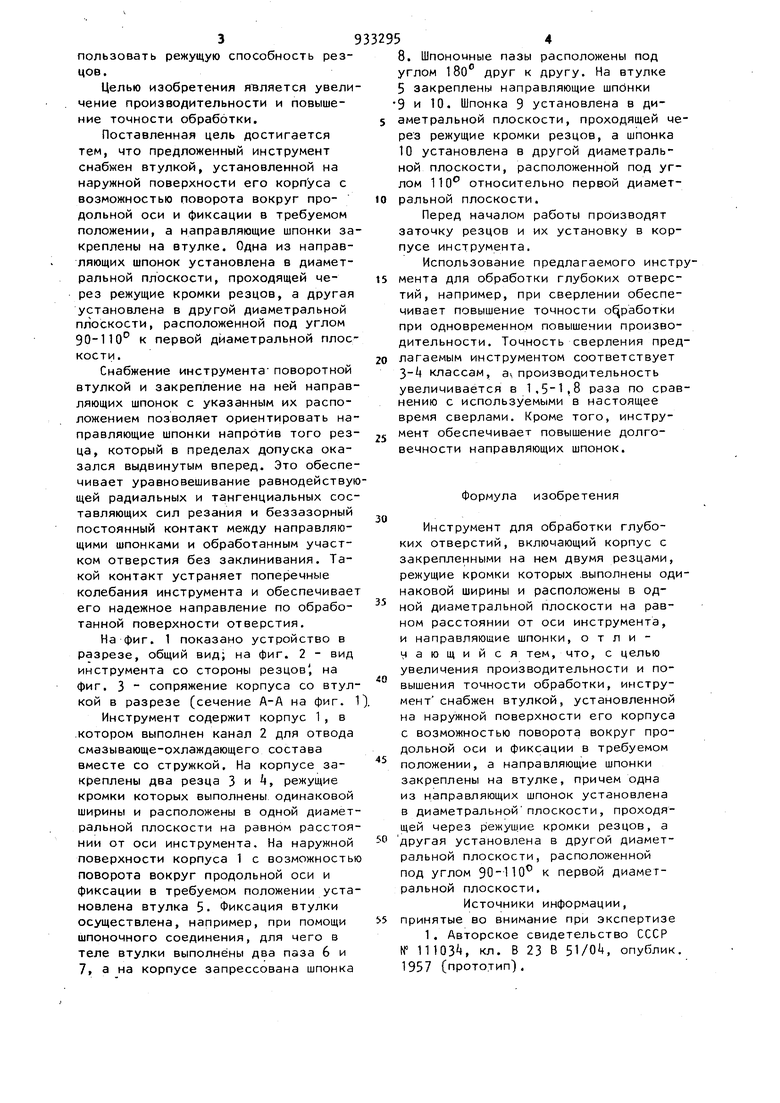

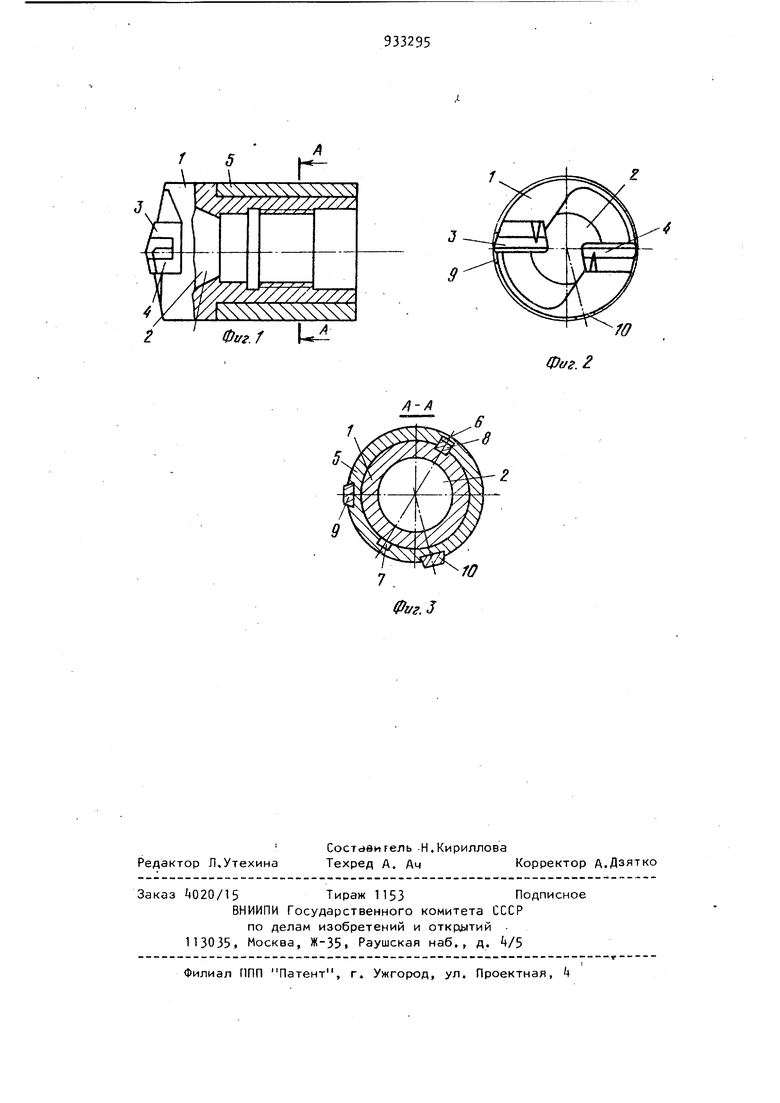

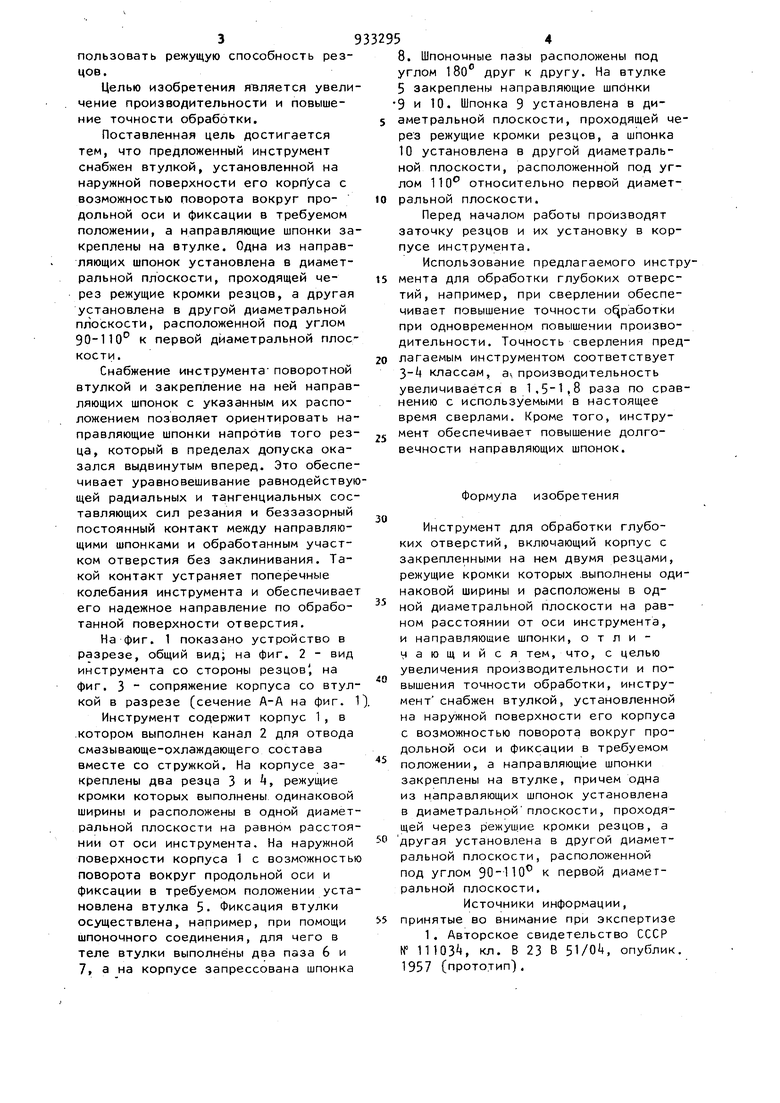

В предложенном инструменте низкая точность обработки обусловлена тем, что наличие радиального зазора между направляющими шпонками и обрабатываемой поверхностью отверстия приводит к поперечным колебаниям инструмента и не обеспечивает надежного направления его по обработанному участку отверстия. Кроме того, вследствие неизбежных погрешностей при заточке и установке резцов нельзя обеспечить полное уравновешивание радиальных и тангенциальных сил резания, поэтому возникающая неуравновешенная равнодействующая сил резания имеет неизвестное заранее направление. Относительно невысокая производительность обработки обусловлена поперечными колебаниями инструмента, что не позволяет полностью использовать режущую способность резцов. Целью изобретения является увели чение производительности и повышение точности обработки. Поставленная цель достигается тем, что предложенный инструмент снабжен втулкой, установленной на наружной поверхности его корпуса с возможностью поворота вокруг продольной оси и фиксации в требуемом положении, а направляющие шпонки за креплены на втулке. Одна из направляющих шпонок установлена в диаметральной плоскости, проходящей через режущие кромки резцов, а другая установлена в другой диаметральной плоскости, расположенной под углом 90-110° к первой диаметральной плоскости. Снабжение инструмента- поворотной втулкой и закрепление на ней направляющих шпонок с указанным их расположением позволяет ориентировать направляющие шпонки напротив того резца, который в пределах допуска оказался выдвинутым вперед. Это обеспечивает уравновешивание равнодействую щей радиальных и тангенциальных составляющих сил резания и беззазорный постоянный контакт между направляющими шпонками и обработанным участком отверстия без заклинивания. Такой контакт устраняет поперечные колебания инструмента и обеспечивает его надежное направление по обработанной поверхности отверстия. На фиг. 1 показано устройство в разрезе, общий вид; на фиг. 2 - вид инструмента со стороны резцов , на фиг. 3 сопряжение корпуса со втулкой в разрезе (сечение А-А на фиг. 1 Инструмент содержит корпус 1 , в .котором выполнен канал 2 для отвода смазывающе-охлаждающего состава вместе со стружкой. На корпусе закреплены два резца 3 и , режущие кромки которых выполнены одинаковой ширины и расположены в одной диаметральной плоскости на равном расстоянии от оси инструмента. На наружной поверхности корпуса 1 с возможностью поворота вокруг продольной оси и фиксации в требуемом положении установлена втулка 5. Фиксация втулки осуществлена, например, при помощи шпоночного соединения, для чего в теле втулки выполнены два паза 6 и 7, а на корпусе запрессована шпонка 8. Шпоночные пазы расположены под углом 180° друг к другу. На втулке 5 закреплены направляющие шпбнки 9 и 10. Шпонка 9 установлена в диаметральной плоскости, проходящей через режущие кромки резцов, а шпонка 10 установлена в другой диаметральной плоскости, расположенной под yi- лом 110° относительно первой диаметральной плоскости. Перед началом работы производят заточку резцов и их установку в корпусе инструмента. Использование предлагаемого инструмента для обработки глубоких отверстий, например, при сверлении обеспечивает повышение точности обработки при одновременном повышении производительности. Точность сверления предлагаемым инструментом соответствует 3- классам, a производительность увеличивается в 1.5-1,8 раза по сравнению с используемыми в настоящее время сверлами. Кроме того, инструмент обеспечивает повышение долговечности направляющих шпонок. Формула изобретения Инструмент для обработки глубоких отверстий, включающий корпус с закрепленными на нем двумя резцами, режущие кромки которых выполнены одинаковой ширины и расположены в одной диаметральной плоскости на равном расстоянии от оси инструмента, и направляющие шпонки, о т л и |Иающийся тем, что, с целью увеличения производительности и повышения точности обработки, инструмент снабжен втулкой, установленной на наружной поверхности его корпуса с возможностью поворота вокруг продольной оси и фиксации в требуемом положении, а направляющие шпонки закреплены на втулке, причем одна из направляющих шпонок установлена в диаметральнойплоскости, проходящей через режущие кромки резцов, а другая установлена в другой диаметральной плоскости, расположенной под углом 90-110 к первой диаметральной плоскости. Источники информации, принятые во внимание при экспертизе 1, Авторское свидетельство СССР № 11 ЮЗ , кл. В 23 В 51/0i+, опублик. 1957 (прототип).

А

Г

F/ чХХХУчУОчУчУч

6(////{////,

г,,. / U

Авторы

Даты

1982-06-07—Публикация

1980-07-01—Подача