I

Изобретение относится к области технологии производства радиоаппарЭ туры.

Известна ванна для нагрева теплоносителя 1, содержащая корпус и нагревательный элемент с внешней стороны корпуса. Однако, в таком устройстве не достигается высокое качество оплавления гальванического покрытия деталей сложной конфигурации (с различными по размеру отверстиями, глухими карманами и т. п. элементами, размещенными в различных плоскостях), так как ванна этого устройства не является телом вращения и не обеспечивает активного теплообмена по всему объему ванны.

Известно также устройство 2, установленное в автоматическую линию для обработки печатных плат. Устройство содержит цилиндрическую ванну, два концентрично установленных в ней полых цилиндра со сливными отверстиями по периметру в верхней

ИХ части и подвес для закрепления обрабатываемой детали.

Такое устройство не позволяет получить высокое качество оплавления деталей сложной конфигурации.

При оплавлении главным для обеспечения высокого качества является активный теплообмен теплонрсителя по всему объему ванны, а не создание интенсивного потока, воздействующего на деталь. При создании интенсивного турбулентного потока вокруг обрабатываемой детали (что важно в процессе мойки деталей сложной конфигурации ) невозможно обеспечить равенства температуры теплоносителя во всех точках ванны (что важно при оплавлении гальванических покрытий деталей сложной конфигурации) , так как для этого необходимо сделать поток в зоне обработки спокойным и однонаправленным.

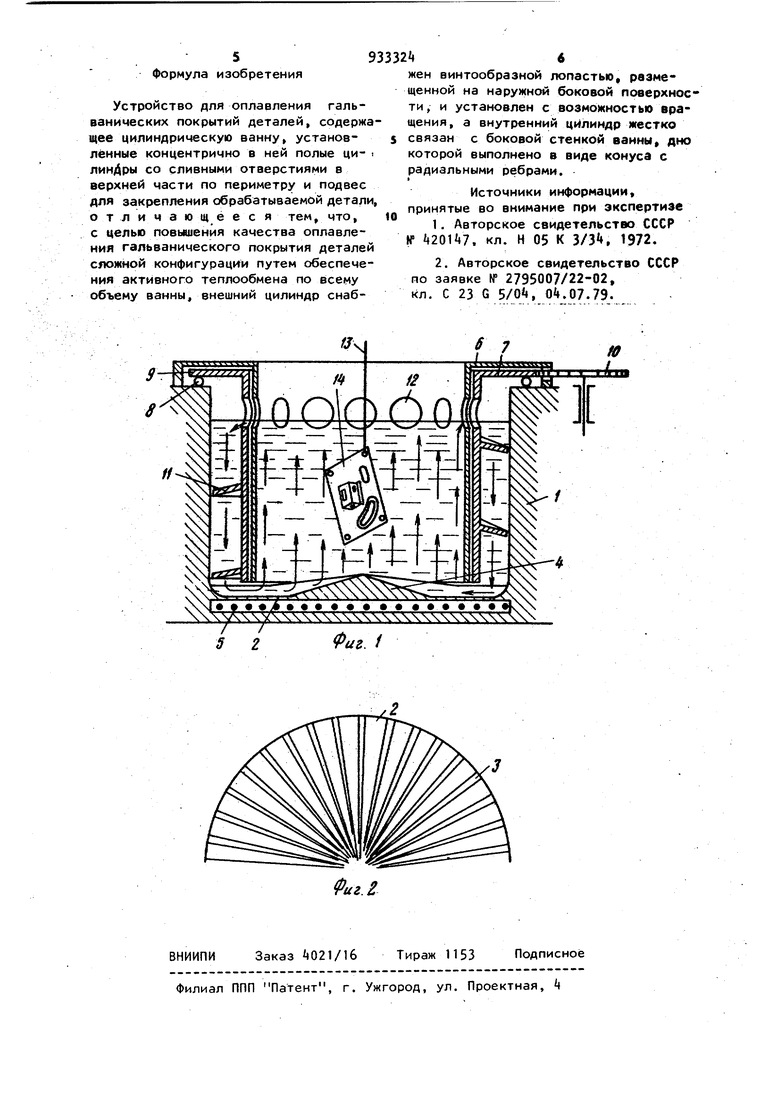

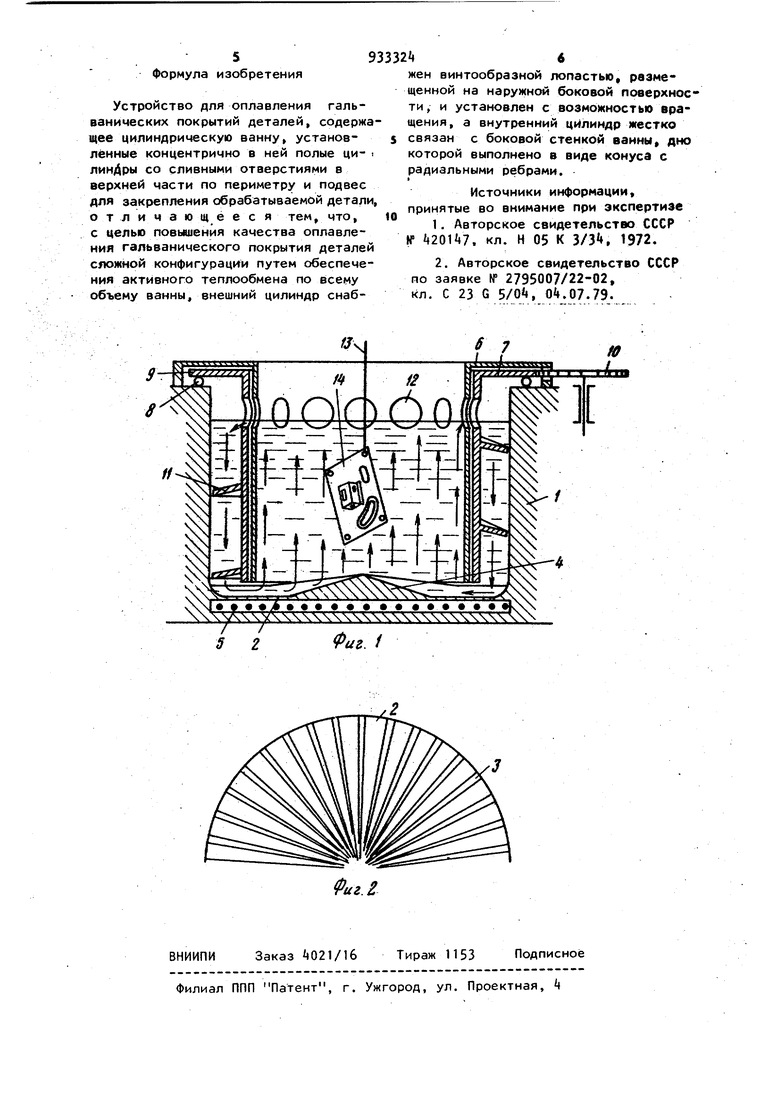

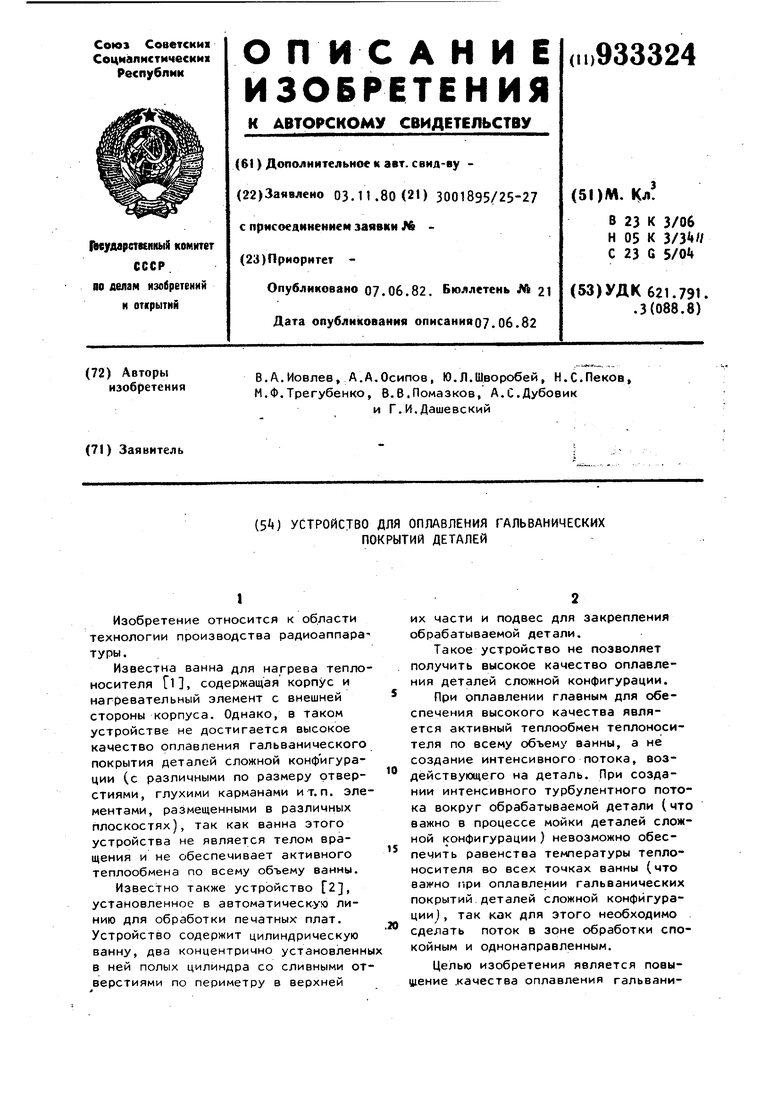

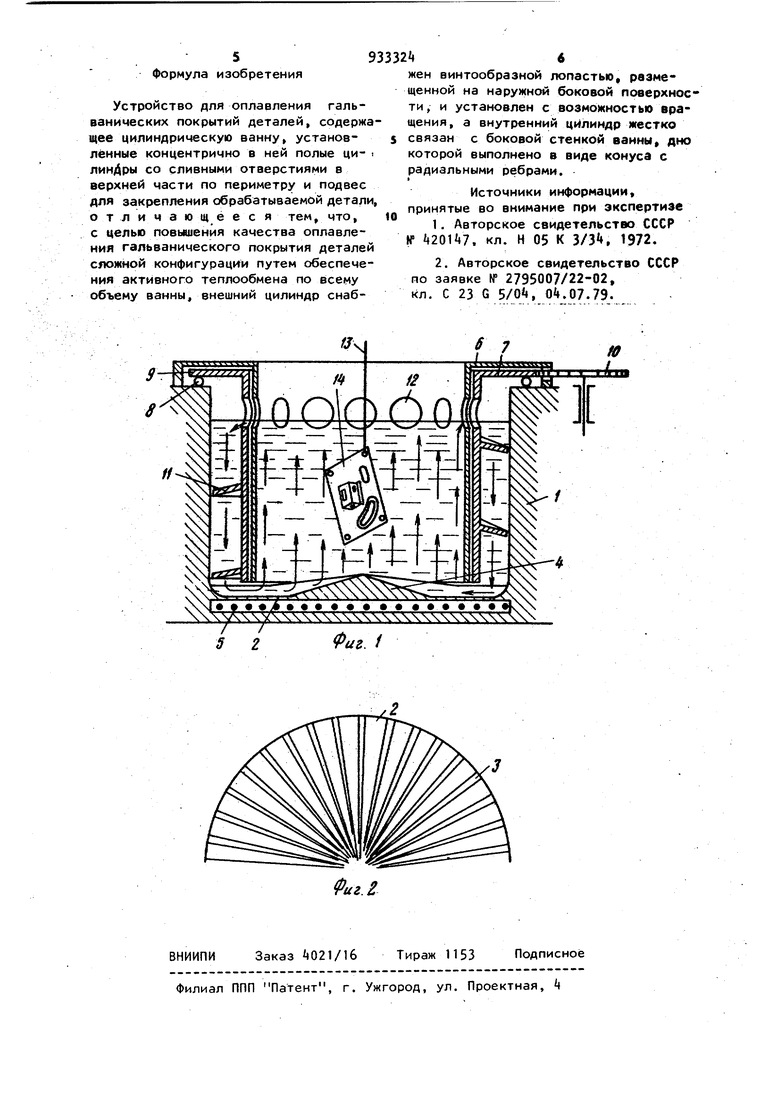

Целью изобретения является повыщение качества оплавления гальванического покрытия деталей сложной кон фигурации путем обеспечения активного теплоо15мена по всему объему ванны. Поставленная цель достигается тем что в устройстве для сплавления галь ванических покрытий деталей, содержащем цилиндрическую ванну, установленные концентрично в ней полые цилиндры со сливными отверстиями в верхней части по периметру и подвес для закрепления деталей, внешний цилиндр снабжен винтообразной лопастью размещенной на наружной боковой поверхности, и установлен с возможнрстью вращения, а внутренний цилинд жестко связан с боковой стенкой ванны, дно которой выполнено в виде конуса с радиальными ребрами. На фиг.1 изображено устройство, общий вид; на фиг.2 - дно ванны. Устройство содержит цилиндрическу ванну t, на дне 2 которой расположен радиальные ребра 3, конусообразный выступ 4 и нагреватель 5. Внутри ванны 1 установлены полые цилиндры: неподвижный 6, жестко связанный с ванной и вращаяхцийря 7, размещенный снаружи неподвижного на подшипни ке 8 и имеющий наружный зубчатый обод 9, входящий в зацепление с приводным зубчатым колесом 10. На наружной боковой поверхности цилиндра 7размещена винтообразная лопасть 1 8верхней части стенок цилиндров 6 и 7 по всему периметру выполнены сливные отверстия 12. Над ванной 1 размещен подвес 13 для закрепления обрабатываемой детали 1. Устройство работает следующим . образом. Теплоноситель, заполняющий ванну 1 до уровня сливных отверстий 12, посредством нагревателя :5 нагревают до температуры порядка . Одновременно включают приводной электродвигатель (на чертеже не показан), который вращает установленное на его валу колесо 10 и сцепленный с ним зубчатый обод 9. При вращении цилиндра 7 винтообразная полость 11, наклоненная в. сторону дна 2, пере.мещает жидкость вниз. Обрабатываемая деталь I, закрепленная на подвесе 13, опускается в ванну на определенное время, погружаясь в теплоноситель, в котором происходит оплавление гальваническог покрытия детали { время оплавления составляет от 0,5 до 2 мин.в зависимости от толщины покрытия и массы обрабатываемой детали). Лопасть 11 цилиндра 7 вращаясь с постоянной скоростью , перемещает теплоноситель от периферии ванны к ее центру. При этом в кольцевом пространстве между стенкой ванны 1 и цилиндром 7 теплоноситель закручивается в сторону вращения цилиндра и лопастью 11 выдавливается в пространство между радиальными ребрами 3 дна 2. Затем теплоноситель поднимается по конусообразному выступу k к центру ванны. Встречая на своем пути радиальные ребра 3, закрученный лопастью 11, поток теплоносителя успокаивается, и внутри рабочего v объема ванны 1, где размещена обрабатываемая деталь Н, поток теплоног сителя равномерно поднимается вверх, выливаясь через отверстие 12. Отсутствие закручивания потока теплоносителя внутри ванны 1 объясняется тем,что винтовой поток теплоносителя отделен от рабочего объема ванны 1 неподвижным цилиндром 6. Поскольку поднимающийся от дна 2 ванны 1 поток теплоносителя имеет только осевую направленность, он постоянно циркулирует через отверстие 12 от центра ванны к ее периферии. При этом происходит активный теплообмен теплоносителя по всему объему ванны, в любой точке цилиндрической ванны температура теплоносителя оказывается практически одинаковой, так как его перемешивание по объему производится не хаотически, а упорядоченно, равномерно по всему периметру дна ванны от периферии к центру, В зоне обработки всегда поддерживается одинаковый температурный градиент перемещаемого с определенным усилием относительно детали теплоносителя. Это позволяет повысить качество оплавления гальванических покрытий деталей сложной конфигурации,так как теплоноситель проникает во все труднодоступные места,имея при этом одинаковую температуру, что улучшает качество оплавления. Таким образом, качество обработки деталей радиоэлектронной аппаратуры и печатных плат в том числе многослойных) повышено.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для промывки деталей | 1979 |

|

SU846599A1 |

| СПОСОБ ХИМИЧЕСКОЙ ОБРАБОТКИ И ГАЛЬВАНИЧЕСКОГО НАНЕСЕНИЯ ПОКРЫТИЯ НА ДЕТАЛИ И АВТОМАТИЧЕСКАЯ КАМЕРА ОСУЩЕСТВЛЕНИЯ ЭТОГО СПОСОБА | 2021 |

|

RU2771126C1 |

| Устройство для гальванохимическойОбРАбОТКи дЕТАлЕй | 1979 |

|

SU846605A1 |

| Устройство для жидкостной обработки печатных плат | 1980 |

|

SU936477A1 |

| Аппарат для плавления масла | 1950 |

|

SU92661A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УЛЬТРАЗВУКОВЫХ ТЕХНОЛОГИЧЕСКИХ УСТАНОВОК | 2011 |

|

RU2486971C2 |

| ЛИНИЯ ХИМИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ И БАРАБАН ДЛЯ НЕЕ | 2013 |

|

RU2544723C1 |

| ФИЛЬТР ПРЕДВАРИТЕЛЬНОЙ ОЧИСТКИ БИОДИЗЕЛЬНОГО ТОПЛИВА | 2016 |

|

RU2613790C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ИЗНОШЕННЫХ ПОВЕРХНОСТЕЙ ЦИЛИНДРОВ, ТРУБ С ПОМОЩЬЮ НАНЕСЕНИЯ ПОКРЫТИЯ И УСТРОЙСТВА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2213653C2 |

| Устройство для гальванической обработки мелких деталей | 1978 |

|

SU737509A1 |

Авторы

Даты

1982-06-07—Публикация

1980-11-03—Подача