1

Изобретение относится к области де ревообработки, а более конкретно к перекладчикам мебельных шитов при переходе с одной ветви линии обработки на другую, и может быть использовано в линиях сушки грунтованных и лакированных пластей мебельных щитов.

Известен перекладчик деталей с подающего транспортера на приемный, включающий вакуумные присоски для захвата деталИ| расположенные на качающихся рабочих органах 12 .

Недостатком указанных перекладчиков является невозможность захвата вакуумприсосками пластин щита с нанесенным на ней жидким слоем покрытия.

Наиболее близким по технической сущности и достигаемому результату явля-ется устройство для перекладки деталей с подающего транспортера на приемный, включающее корпусы, установленные на рычагах, укрепленных на основании и связанных с шатунами t2 .

Недостатком данного устройства является отсутствие точной регулировки положения детали на корпусах за счет трения, возникающего между деталью и корпусами, а также положения рабочей поверхности корпусов относительно подающего ксжвсйера.

Вследствие этого при подаче детали на поддерживающие элементы с подающего транспортера и при быстром выво10де этих поддерживающих элементов изпод детали возможны перекосы детали, что нежелательно в тех случаях, когда на поверхности детали нанесено жидкое покрытие, так как это может привести к

15 повреждению покрытия.

Кроме того, устройство осуществляет перекладку деталей одного размера по ширине.

Целью изобретения является снижение

20 повреждения деталей.

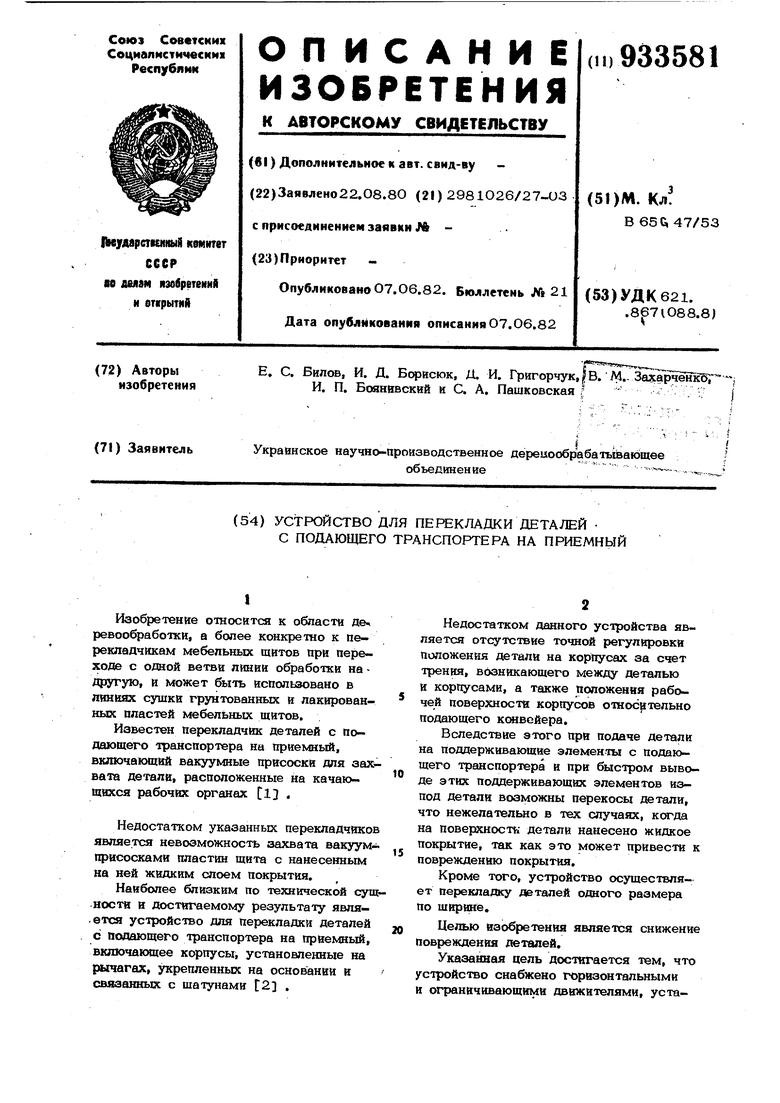

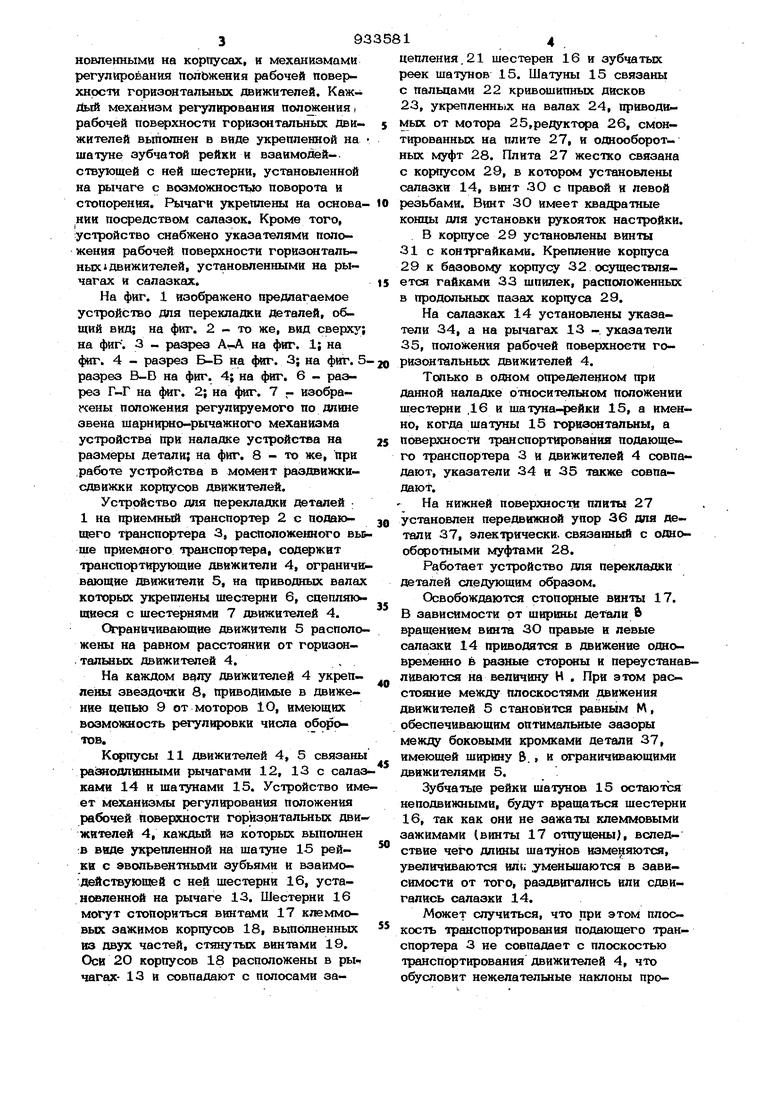

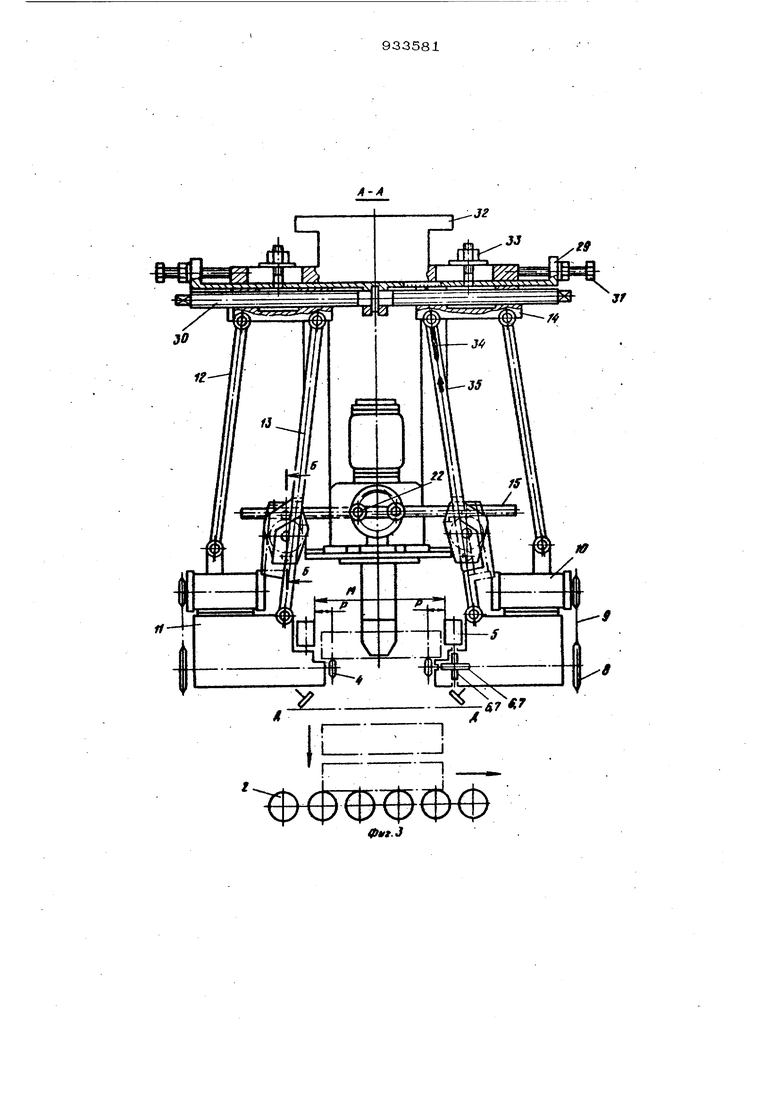

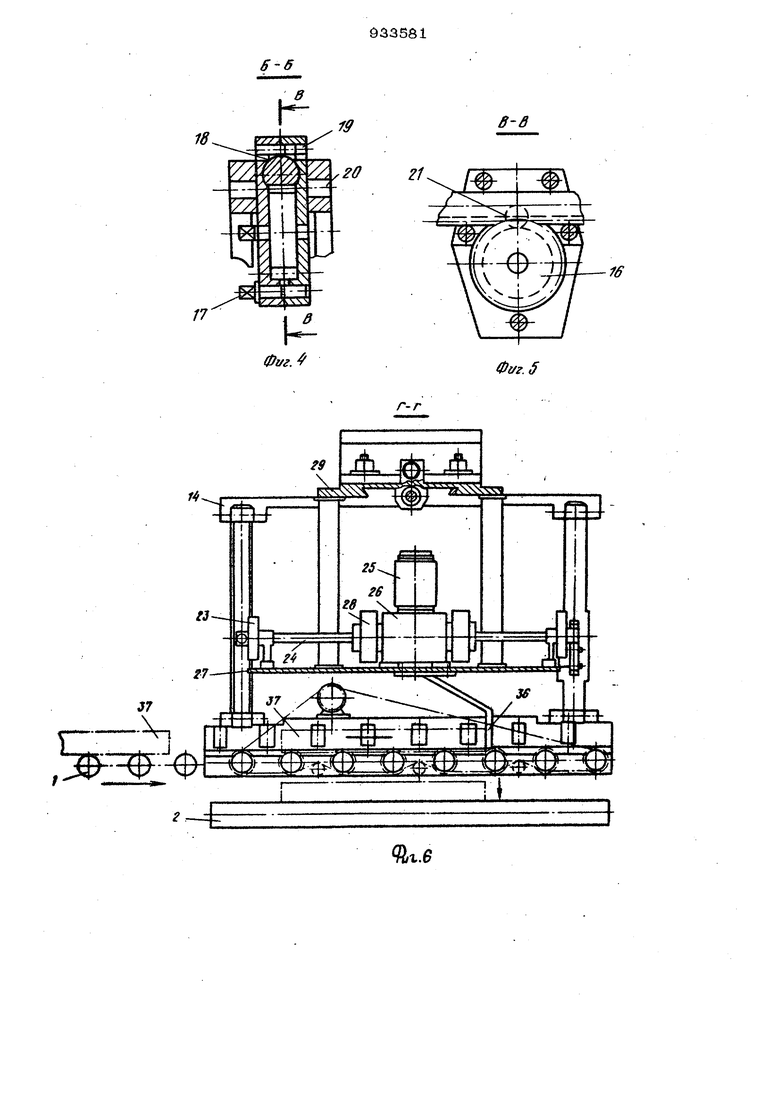

Указанная цель достигается тем, что устройство снабжено горизонтальными и ограничивающими движителями, установпенными на корпусах, и механизмами регулирования полЬженйя рабочей Поверхности горизонтальных движителей. Каждый механизм регулирования полоксекия , рабочей поверхности горизонтальных движителей выполнен в виде укрепленной на шатуне зубчатой рейки и взаимодей-. ствующей с ней шестерни, установленной на рычаге с возможностью поворота и стопорения. Рычаги укреплены на основа .НИИ посредством салазок. Кроме того, устройство снабжено указателями положения рабочей поверхности горизематальных движителей, установленными на рычагах и салазках. На фиг. 1 изображено предлагаемое устройство для перекладки деталей, общий вид; на фиг. 2 - то же, вид сверху на фиг . 3 - разрез А-А на фиг. 1; на фиг. 4 - разрез Б-Б на фиг. 3; на фиг. 5 разрез B-D на фиг. 4; на фиг. 6 - раэрез Г-Г на фиг. 2; на фиг. 7 - изобрагкены положения регулируемого по длине звена шарнирно-рычажного механизма устройства при наладке устройства на размеры детали; на фиг. 8 - то же, при .работе устройства в момент раздвижкисдвижки корпусов движителей. Устройство для перекладки деталей : 1 на приемный транспортер 2 с подающего транспортера 3, расположенного вь ше приемного транспсфтера, содержит транспортирующие движители 4, ограничи вающие движители 5, на приводных валах которьк укреплены шестерни 6, сцепляющиеся с шестернями 7 движителей 4. С аничивающие движители 5 располо жены на равном рассто гнии от горизсюталы1ых движителей 4. На каждом валу движителей 4 укреплены звездочки 8, приводимые в движение цепью 9 от моторов Ю, имеющих возможность регулировки числа оборотов. Корпусы 11 движителей 4, 5 связаны рашодлинными рычагами 12, 13 с салаз ками 14 и шатунами 15. Устройство им ет механизмы регулирования положения рабочей воверешости горизонтальных дви жителей 4, каждый из которых выполнен в веде укрепленной на шатуне 15 рейки с эвольвентными зубьями и взаимодействующей с ней шестерни 16, установленной на рычаге 13. Ш(естерни 16 могут стопориться винтами 17 клеммовых зажимов корпусов 18, выполненных из двух частей, стянутых винтами 19. Оси 20 корпусов 18 расположены в ры-. чагах- 13 и совпадают с полосами за914 цепления.21 шестерен 16 и зубчатых реек шатунов 15. Шатуны 15 связаны с пальцами 22 кривошипных дисков 23, укрепленнь)Х на валах 24, приводимьк от мотора 25,редуктсра 26, смонтированных на плите 27, и однооборотных муфт 28. Плита 27 жестко связана с корпусом 29, в котором установлены салазки 14, винт ЗО с правой и левой резьбами. Винт 30 имеет квадратные концы для установки рукояток настройки. В корпусе 29 установлены винты 31 с контргайками. Крепление корпуса 29 к базовому корпусу 32 осуществляется гайками 33 шпилек, расположенных в продольных пазах корпуса 29. На салазках 14 установлены указатели 34, а на рычагах 13 -. указатели 35, положения рабочей поверхности горизонтальных движителей 4. Только в одном определенном при данной наладке относительном положении шестерни ,16 и шатуна-рейки 15, а именно, когда шатуны 15 (Я1тальны, а поверхности транспортирования подающего транспортера 3 и движителей 4 совпадают, указатели 34 и 35 также совпадают. На нижней поверхности плиты 27 установлен передвижной упор 36 для детали 37, электрически, связанный с однооборотными муфтами 28. Работает устройство для перекладки деталей следующим образом. Освобождаются стопорные винты 17. В зависимости от ширины детали & вращением винта ЗО правые и левые салазки 14 приводятся в движение одновременно в разные сторсжы и переустанавливаются на величину Н . При этом расстояние между плоскостями движения движителей 5 станов:ится равным NV, обеспечивающим оптимальные зазоры между боковыми кромками детали 37, имеющей ширину В. , и ограничивающими движителями 5. Зубчатые рейки шатунов 15 остаются неподвижными, будут вращаться шестерни 16, так как они не зажаты клеммовыми зажимами (винты 17 отпущены;, вследствие чего длины шатунов изме1 яются, увеличиваются ИЛ1; уменьшаются в зависимости от того, раздвигались или сдвигались салазки 14. Может случиться, что при этом плоскость транспортирования подающего транспортера 3 не совпадает с плоскостью транспортирования движителей 4, что обусловит нежелательные наклоны проходящей летали с нанесенным на ее поверхности жидким лаком. Чтобы этого не было, вращением шестерен 16, посредством одетых на их оси рукояток, добиваются получения правильного положения движителей 4. Уто может быть только в том случае, когда верщины ука зателей 34 и 35 совпадут. После этого щестерни 16 эджимаются в корпусе 18 посредством винтов 17. В случае необходимости, производят также посредством манипулирования винтами 31, гайками 33 центровку Положения осей движителей 5 относительно оси транспортирования детали подающим транспортером 3. Затем включаются двигатели приводов подающего 3 и приемнсх го 2 транспортеров, двигатели 1О приводов движителей 4 и 5 и двигатель 25 привода кривощипного пальца 22. Регулированием скорости вращения валов двигателей 10 добиваются того, чтойы скорости транспортирования детали движителями 4 и 5 были больще скорости подающего транспортера 3 на вели .чину, обеспечивающую образование необходимых межторцовых промежутков. Затем деталь (мебельный щит 37 с подающего транспортера заходит на движители 4 Устройства для перекладки и одновременно направляется ограничивающими движителями 5. Поскольку поверхности движителей 4. и транспортеров 3 совпадают, деталь с нанесенным на ее поверхности жидким слоем не перекащивается в продольной плоскости в поэтому жидкий нанесенный слой не повреждается. Поскольку между боковыми поверхностямми детали и движителями 5 установлены оптималы1ые зазоры, то, с одной сто роны, детали не могут застревать на транспортере вследствие перекащивания, и, с другой стороны, обеспечивается одинаковость захода движителей 4 под деталь. При своем дальнейшем деталь ударяется в упор 36, который от этого включает однооборооные муфты 28 За один оборот муфт кривошипы 23 посредством шатунов 15 раздвигают и сдви- пают корпуса 11 движителей 4 и 5. При этом деталь 37 успевает упасть на приемный транспортер 2, оставаясь параллельной самой себе, так, как сбрасывание с обоих движителей 4 происходит одновременно вследствие равенства их захода под деталь. При раздвижке корпусов 11 зубья шатунов 15, заклиненные в зубья шестерен 16 (так как щестерни зажаты в корпусах. 18 болтами 17 клеммовых зажимов;, всегда передают усилие от шатунов на рычаги 13 через центры осей 2О (через полюс 21). Благодаря атому моменты сил, действующие на рычаги 13 от шатунов 15 у правого и левого рычагов одинаковы, что обеспечивает одновременность сбрасывания детали. После сдвижки корпусов 11 уст ройство готово к приемке следующей де тали. Поскольку время падения детали с уровня поверхности транспортирования движителями 4 до нижнего кран габарит ных размеров устройства (уровень Д-Л) весьма мало, так как высота падения детали составляет всего несколько максимальных толщин детали, время всегч цикла раздвижки-сдвижки корпусов 11 можно сделать таким небольшим, что ofiA перекладки Детали вполне достаточным может быть время прохождения деталями межтсфцового промежутка на подающем транспортере. Таким образом, устройствр для переклашси деталей с разных уровней обеспе чивает строго поступательное движение перекладываемой детали с нанесенным на ее верхней пласти жидким слоем вследствие обеспечения совпадения транспортирующих поверхностей подающего транспортера 3 и горизсястальных движителей 4 за счет обеспечения стабильности положения шарнирно-рычажной сиотемы, обеспечения равного и без переносов захождения горизонтальных движителей 4 за боковые кромки 37 за счет наличия ограничивающих движителей 5, обеспечения одновременного сбрасывания обоих краев детали с движителей 4 за счет того, что повороты корпусов (сбрасывание/ происходят от одного привода, а щарнирно-рычажная система поворотов правых и левых корпусов 11 зеркальная и имеет простую регулируемость длин рабочей части шатунов 15; кроме того, за счет того, что моменты от шатунов Действующие на правые и левые рычаги 13, всегда одинаковы. Строго поступательное движение детали о словлено также контролируемостью положений зубчато-реечных пар сочленений, регулируемых по длине звеньев к(ехаиизма за счет Наличия указателей 34 и 33 на элек(ентах деталей устройства, и обеспечением правильного положения детали при переходе с подающего транспортера

3 на движители устройства за счет напияия возможности настроечных перемещений движителей посредством винтов 30 31 и гаек 33.

Формула изобретения

1.Устройство для перекладки детале с подающего транспортера на приемный, включающее корпусы, установленные на рычагах, укрепленных на основании и связанных с ща тунами, отличающее с я тем, что, с целью снижения повреждения деталей, оно снабжено горизонтальными и ограничивающими движителями, установленными на корпусах,

и механизмами регулирования положения рабочей поверхности горизсжтальных движителей.

2.Устройство по п. 1, о т л и ч а ю щ е е с я тем, что каждый механизм

регулирования положения рабочей поверхности горизонтальных движителей выполнен в виде укрепленной на шатуне зубчатой рейки с взаимодействующей с ней

шестерни, установленной на рычаге с возможностью поворота и стопорения.

3. Устройство по п. 1, о т л и ч а ю щ е е с я тем, что рычаги укреплены на основании посредством салазок.

4. Устройство по пп. 1 и 3, о т - личающееся тем, что оно снабжено указателями положения рабочей поверхности горизонтальных движителей, укрепленными на рычагах в салазках.

Источники информации, принятые во внимание пои экспертизе

1. Патент Швейцарии N 47О313, кл. В 65 Н З/ОО, опубл. 1968.

2. Авторское свидетельство СССР № 146025, кл. В 65 Н 29/ОО, 1961

(прототип).

0ff.J

/

18.

т

,20

vZ

17

Фиг.

Фиг.З

| название | год | авторы | номер документа |

|---|---|---|---|

| ТРАНСПОРТЕР-ПЕРЕКЛАДЧИК ШТУЧНЫХ ЗАГОТОВОК | 1969 |

|

SU244605A1 |

| Транспортер для передачи деталей с позиции на позицию | 1980 |

|

SU878502A1 |

| АВТОМАТИЧЕСКАЯ УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА ДРЕНАЖНЫХ ТРУБ | 1970 |

|

SU271358A1 |

| ПЕРЕКЛАДЧИК | 1993 |

|

RU2041072C1 |

| Устройство для подачи материала в рабочую зону пресса и удаления отштампованных изделий | 1985 |

|

SU1321504A1 |

| Устройство для поперечно-клиновой прокатки | 1979 |

|

SU867494A1 |

| Приспособление для автоматической подачи заготовки в горизонтально-сверлильных станках | 1940 |

|

SU86115A2 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ ШТАМПОВКИ КРУПНОГАБАРИТНЫХ ДЕТАЛЕЙ | 1992 |

|

RU2041001C1 |

| Машина для выравнивания деталей низа обуви по толщине | 1990 |

|

SU1750641A1 |

| Устройство для перекладки яиц | 1984 |

|

SU1230924A1 |

%г.е

фуг. 7 P©

Авторы

Даты

1982-06-07—Публикация

1980-08-22—Подача