(54) СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав электродного покрытия | 1977 |

|

SU712223A1 |

| Электродное покрытие | 1990 |

|

SU1754380A1 |

| ЭЛЕКТРОДНОЕ ПОКРЫТИЕ ДЛЯ СВАРКИ ЖАРОПРОЧНЫХ СПЛАВОВ | 2010 |

|

RU2455139C1 |

| Состав электродного покрытия и способ изготовления обмазочной массы для покрытия сварочных электродов | 1980 |

|

SU967753A1 |

| Электрод для сварки под водой низкоуглеродистых сталей | 1990 |

|

SU1706821A1 |

| Состав электродного покрытия | 1983 |

|

SU1107996A1 |

| Электрод для сварки | 1990 |

|

SU1731551A1 |

| ЭЛЕКТРОДНОЕ ПОКРЫТИЕ | 1995 |

|

RU2107602C1 |

| Состав электродного покрытия для холодной сварки чугуна | 1991 |

|

SU1799317A3 |

| Сварочный электрод | 1989 |

|

SU1646757A1 |

Изобретение относится к сварочно му производству, а именно к подбору составов покрытий электродов, и может быть использовано для ручной электродуговой резки металлов и сварки деталей из углеродистых сталей, а такжедля подварки дефектов и вырывов.

Известно электродное покрытие l для вырезки дефектов, разделки трещин, удаления корня шва, содержащее следующие компоненты, вес.%: Марганцевая руда 70 Полевой шпат20

Слюдаб

Целлюлоза4

Недостатком известного электрод, ного покрития является наличие большого количества марганцевой руды, что приводит к высокой токсичности покрытия, и поэтому такие электроды нельзя использовать в закрытых помещениях.

Наиболее близким к предлагаемому является электродное покрытие, содержащее следующие компоненты,

вес.%;

Газошлакообразующие компоненты 10-20

Алюмосиликаты20-30

ГематитОстальное

при этом в качестве алюмосиликатов, ,по крайней мере, один из компонентов, взятый из группы полевой шпат, гранит , слюдумусковит и микролен в количестве 15-25%, и, по крайней мере, один из компонентов, взятый из группы каолин, бентонит и палыгорскит

10 в количестве 4-8 %, а в качестве газоилакообразующих компонентов содержит карбонат магния 7-14% и целлюлозу 3-7% 2.

Совокупность в составе в коли15честве шлакообразующих карбоната магния и целлюлозы при сгорании образует дополнительную газовую защитную атмосферу, предохраняющую расплавленный металл от кислорода и

20 азота воздуха. Однако присутствие этих составляющих в-обмазке элект- родов, предназначенных для резки, ухудшает их свойства, так как относительно большое количество шлако25образующих затрудняет свободное стекание выплавленного металла. Кроме того,..замедляется скорость охлаждения металла, вследствие чего затрудняется его удаление. Дополни-

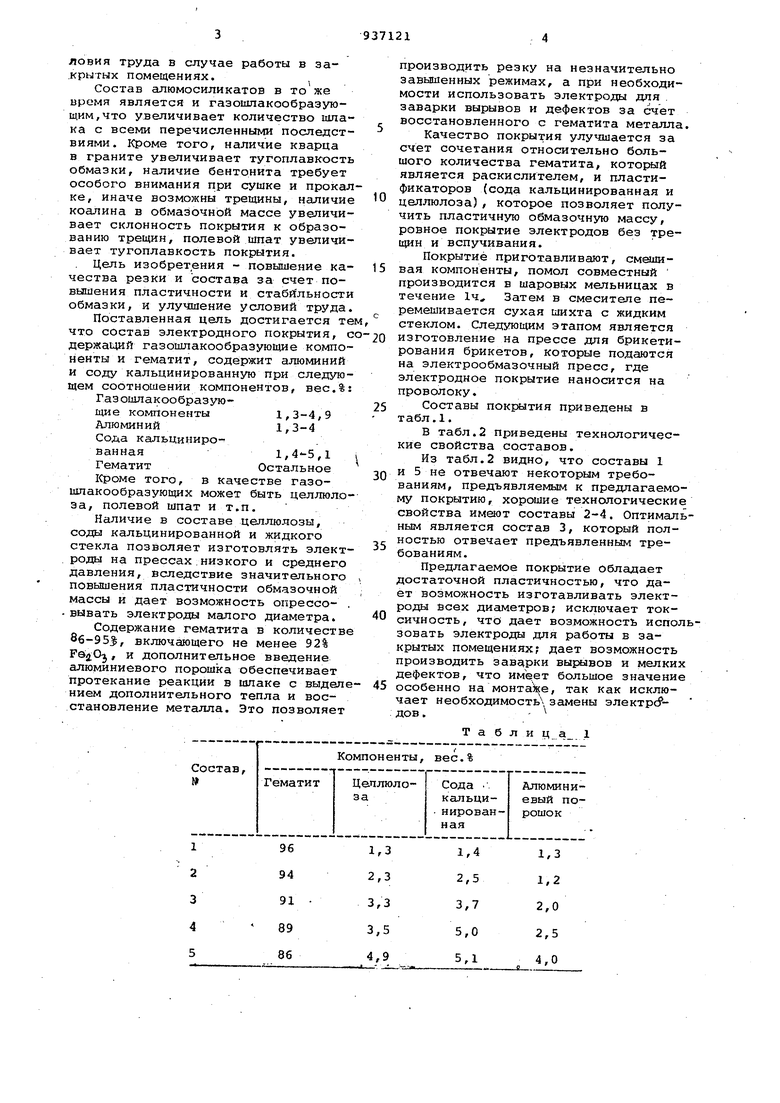

30 тельные газовыделения ухуда)ают условия труда в случае работы в за.крытых помещениях. Состав алюмосиликатов в то же время является и газошлакообразующим,что увеличивает количество шлака с всеми перечисленньпиш последствиями. Кроме того, наличие кварца в граните увеличивает тугоплавкость обмазки. Наличие бентонита требует особого внимания при сушке и прокал ке, иначе возможны трещины, наличие коалина в обмайочной массе увеличивает склонность покрытия к образованию трещин, полевой шпат увеличивает тугоплавкость покрытия. Цель изобретения - повышение качества резки и состава за счет повышения пластичности и стабильности обмазки, и улучшение условий труда. Поставленная цель достигается те что состав электродного покрытия, с держащий газошлакообразующие компоненты и гематит, содержит алюминий и соду кальцинированную при следующем соотношении компонентов, вес.%: Газошлакообразующие компоненты 1,3-4,9 Алюминий1,3-4 Сода кальцинированная1,4-5,1 Гематит Остальное Кроме того, в качестве газоишакообразующих может быть целлюлоза, полевой шпат и т.п. Наличие в составе целлюлозы, соды кальцинированной и жидкого стекла позволяет изготовлять электроды на прессах.низкого и среднего давления, вследствие значительного повышения пластичности обмазочной массы и дает возможность опрессовывать электроды малого диаметра. Содержание гематита в количестве 8б-953, включающего не менее 92% , и дополнительное введение алюминиевого порошка обеспечивает протекание реакции в шлаке с выделе нием дополнительного тепла и восстановление металла. Это позволяет

96 94 91 89 86

1 2 3

4 5

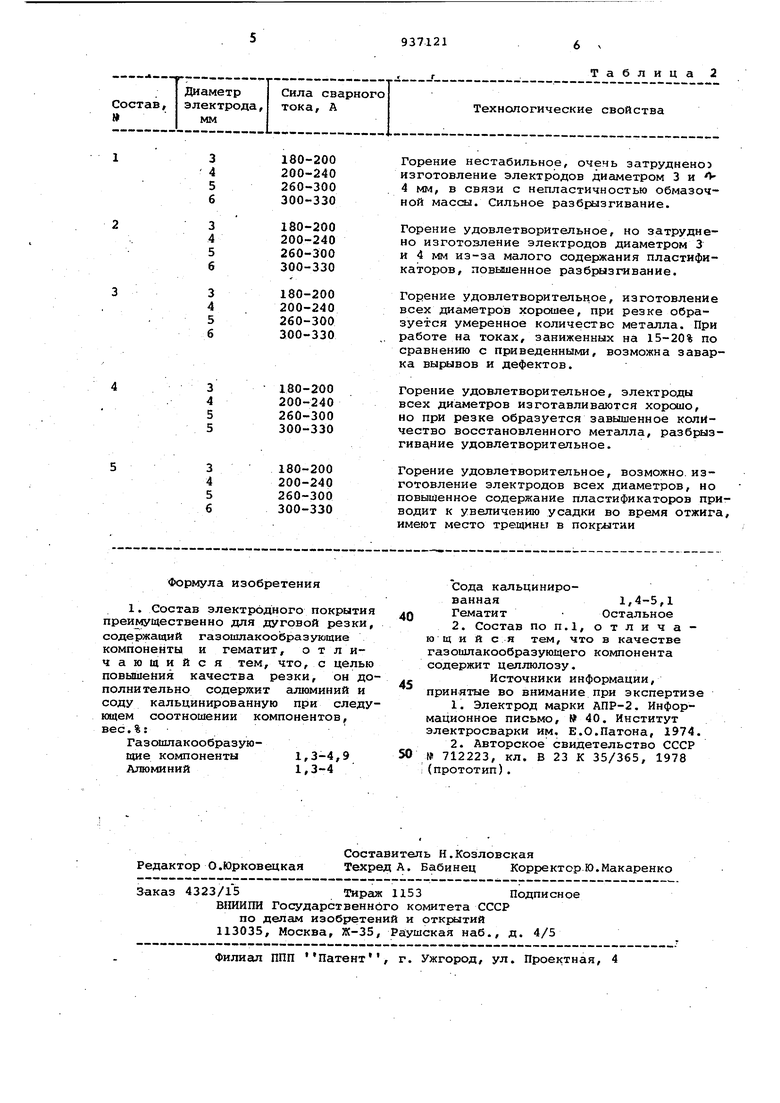

Таблица,

1,4

1,3 2,5 1,2 3,7

2,0 5,0 2,5 5,1

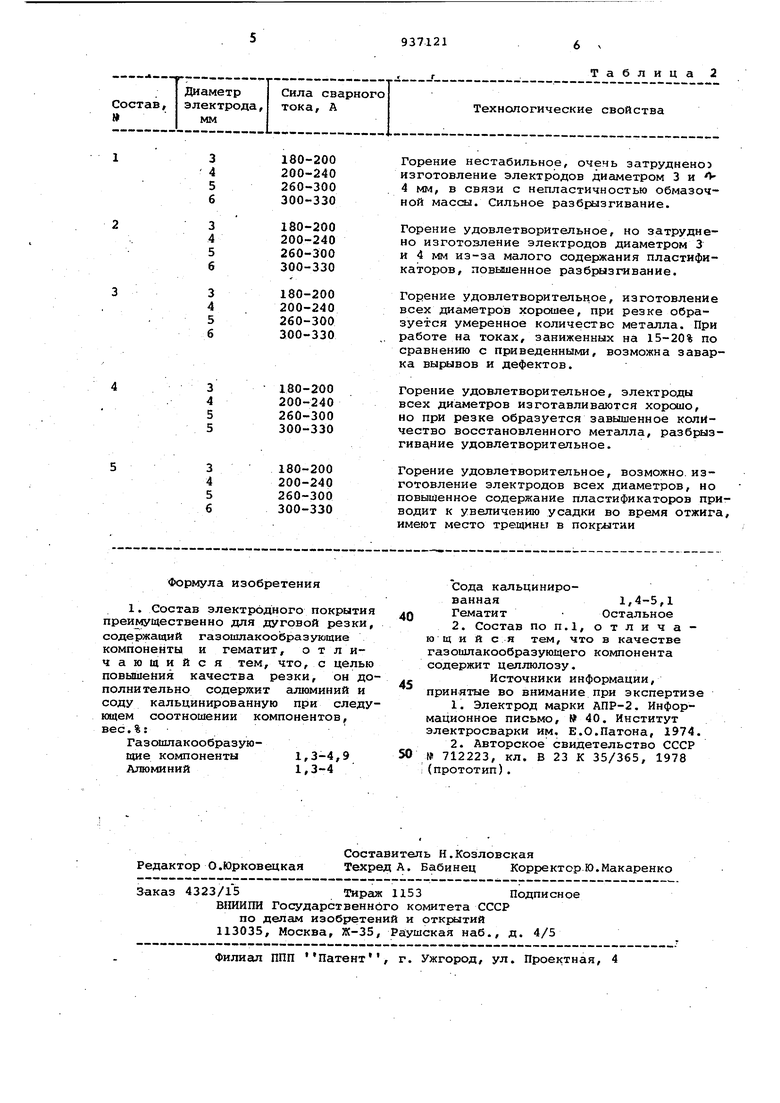

4,0 производить резку на незначительно завышенных режимах, а при необходимости использовать электроды для . заварки вырывов и дефектов за счет восстановленного с гематита металла. Качество покрытия улучшается за счет сочетания относительно большого количества гематита, который является раскислителем, и пластификаторов (сода кальцинированная и целлюлоза), которое позволяет получить пластичную обмазочную массу, ровное покрытие электродов без трещин и вспучивания. Покрытие приготавливают, сманивая компоненты, помол совместный производится в шаровых мельницах в течение 1ч, Затем в смесителе перемешивается сухая шихта с жидким стеклом. Следующим этапом является изготовление на прессе для брикетирования брикетов, которые подаются на электрообмазочный пресс, где электродное покрытие наносится на проволоку. Составы покЕ&лтия приведены в табл.1. В табл.2 приведены технологические свойства составов. Из табл.2 видно, что составы 1 и 5 не отвечают некоторым требованиям, предъявляемым к предлагаемому покрытию, хорошие технологические свойства имеют составы 2-4. Оптимальным является состав 3, который полностью отвечает предъявленным требованиям. Предлагаемое покрытие обладает достаточной пластичностью, что дает возможность изготавливать электроды всех диаметров; исключает токсичность, что дает возможность использовать электроды для работы в закрытых помещениях; дает возможность производить завдрки вы хлвов и мелких дефектов, что имеет большое значение особенно на MOHTake, так как исключает необходимость замены электрс дов.

180-200 200-240 260-300 300-330

180-200 200-240 260-300 300-330

180-200 200-240 260-300 300-330

180-200 200-240 260-300 300-330

180-200 200-240 260-300 300-330

Формула изобретения

Газошлакообразующие компоненты 1,3-4,9 Алюминий1,3-4

Горение нестабильное, очень эатрудненоэ изготовление электродов диаметром 3 и V 4 мм, в связи с непластичностью обмазочной массы. Сильное разбрызгивание.

Горение удовлетворительное, но затруднено изготовление электродов диаметром 3 и 4 мм из-за малого содержания пластификаторов, повышенное разбрызгивание.

Горение удовлетворительное, изготовление всех диаметров хорошее, при резке образуется умеренное количество металла. При работе на токах, заниженных на 15-20% по сравнению с приведенными, возможна заварка выралвов и дефектов.

Горение удовлетворительное, электроды всех диаметров изготавливаются хорошо, но при резке образуется завышенное количество восстановленного металла, разбрызгивание удовлетворительное.

Горение удовлетворительное, возможно, изготовление электродов всех диаметров, но повышенное содержание пластификаторов приводит к увеличению усадки во время отжига имеют место трещины в покрытии

Сода кальциниро1,4-5,1 ванная Остальное Гематит 2. Состав по п.1, о т л и ч а ю щ и и с я тем, что в качестве газошлакообразующего компонента содержит целлюлозу.

Источники информации, принятые во внимание при экспертизе

:(прототип).

Авторы

Даты

1982-06-23—Публикация

1980-08-22—Подача