(54) СТАНОК ДЛЯ СНЯТИЯ ОБЛОЯ С. ПЛАСТМАССОВЫХ

ДЕТАЛЕЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| УНИВЕРСАЛЬНЫЙ ДЕРЕВООБРАБАТЫВАЮЩИЙ СТАНОК | 1994 |

|

RU2064860C1 |

| Устройство для механической обработки пластмассовых изделий в форме тел вращения | 1984 |

|

SU1260228A1 |

| Плоскошлифовальный станок | 1972 |

|

SU440242A1 |

| СТАНОК ДЛЯ ОБРАБОТКИ КРОМОК ЗАГОТОВОК ПРЯМОУГОЛБНЫХ ПЛАСТМАССОВБ1Х ДЕТАЛЕЙ | 1970 |

|

SU272531A1 |

| Станок для снятия облоя с пластмассовых деталей | 1981 |

|

SU1017505A1 |

| Круглошлифовальный станок | 1981 |

|

SU1013217A1 |

| Устройство для шлифования деталей из древесины | 1981 |

|

SU1007935A1 |

| Копировально-шлифовальный станок для обработки профиля лопаток | 1979 |

|

SU897479A1 |

| Станок для снятия облоя с пластмассовых деталей | 1977 |

|

SU703346A1 |

| Шлифовальный станок для обработки язычков музыкальных инструментов | 1939 |

|

SU58164A1 |

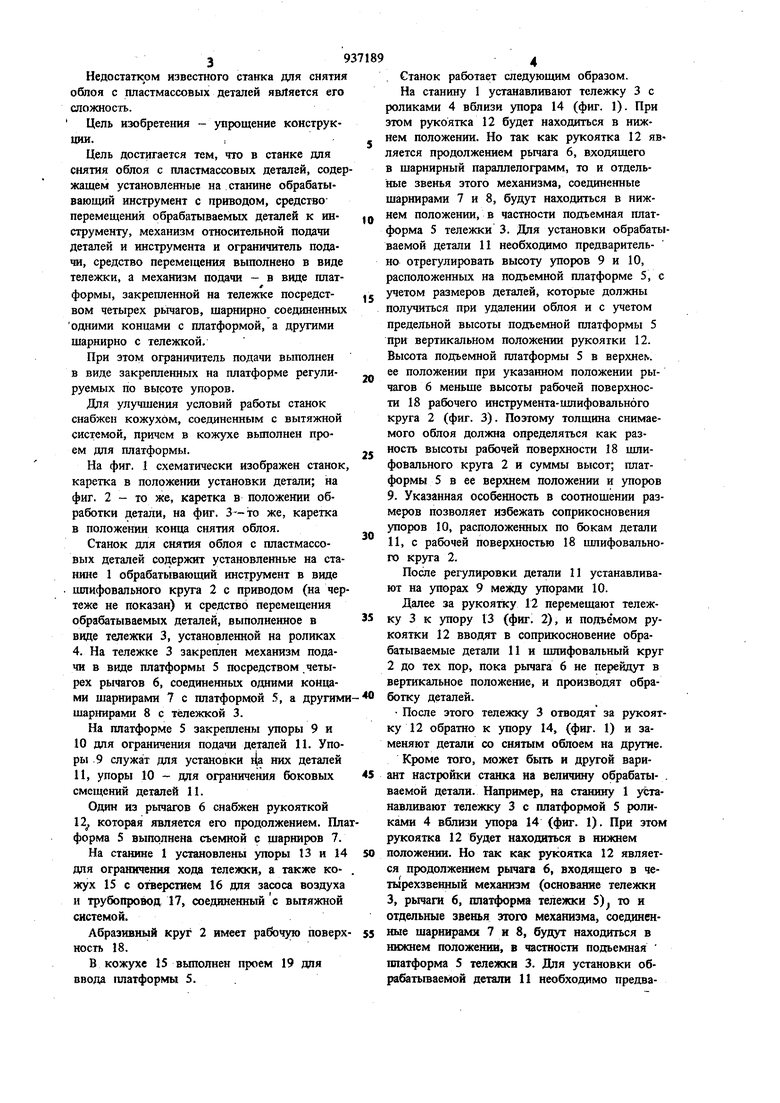

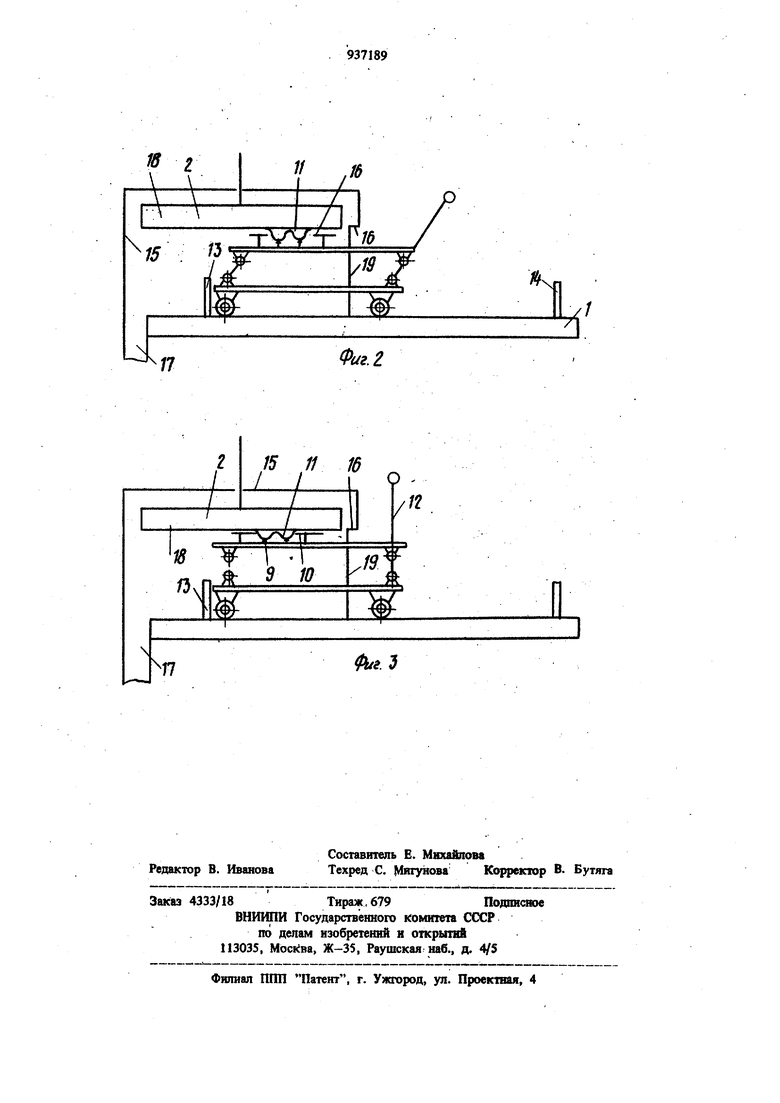

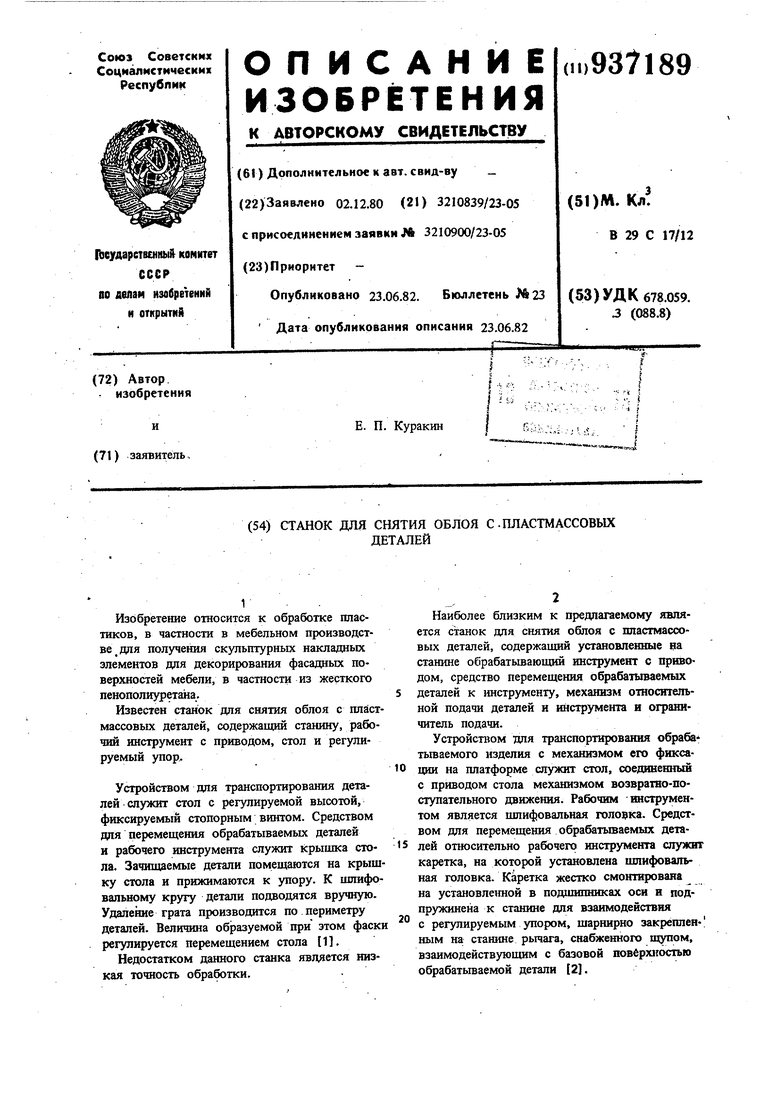

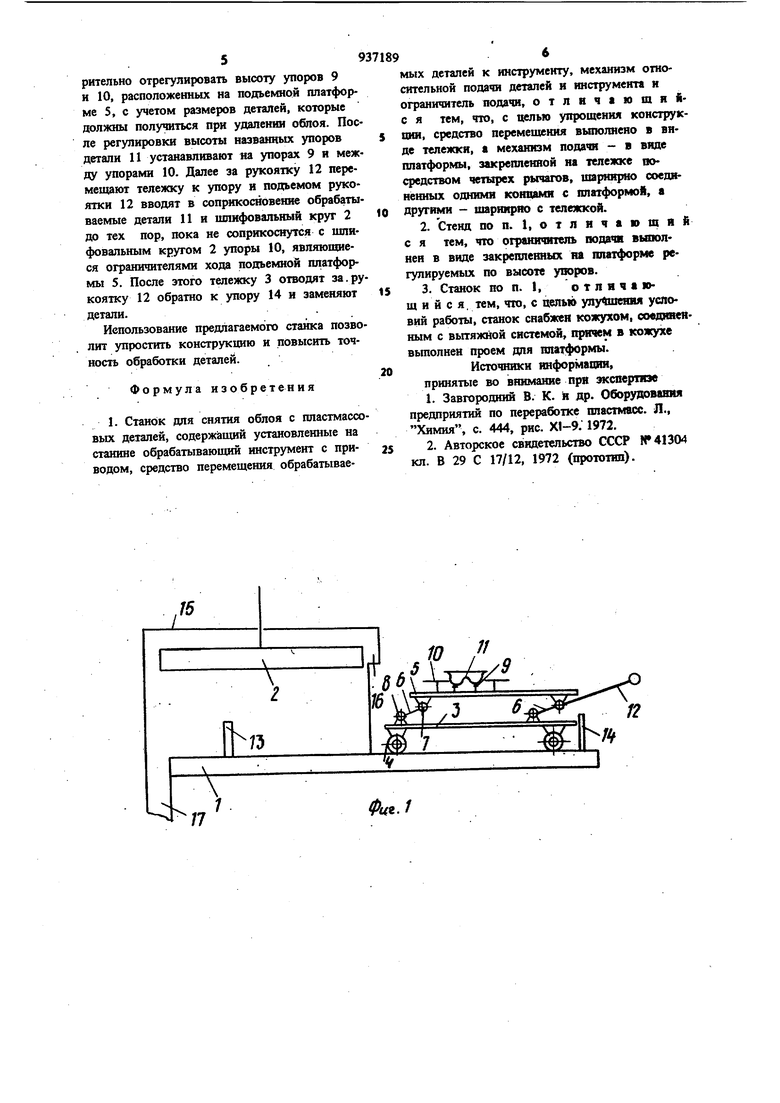

Изобретение относится к обработке пластиков, в частности в мебельном производстве для получения скульптурных накладных элементов для декорирования фасадных поверхностей мебели, в частности из жесткого пенополиуретана. Известен станок для снятия облоя с пласт массовых деталей, содержащий станину, рабочий инструмент с приводом, стол и регулируемый упор. Устройством для транспортирования деталей служит стол с регулируемой высотой, фиксируемый стопорным винтом. Средством для перемещения обрабатываемых деталей и рабочего инструмента служит крышка стола. Зачищаемые детали помещаются на крыщ ку стола и прижимаются к упору. К шлифо вальному кругу детали подводятся вручную. Удаление грата производится по периметру деталей. Величина образуемой при зтом фаск регулируется перемещением стола 1. Недостатком данного станка явдяется низкая точность обработки. Наиболее близким к предлагаемому является станок для снятия облоя с пластмассовых деталей, содержащий установленные на станине обрабатьтающий инструмент с приводом, средство перемещения обрабатываемых деталей к инструменту, механизм относительной подачи деталей и инструмента и ограничитель подачи. Устройст1юм тщя транспортирования обраба тьгааемого изделия с механизмом его фиксации на платформе служит стол, соединенный с приводом стола механизмом возврагно-поступательного движения. Рабочим инструментом является шлифовальная головка. Средством для перемещения обрабатываемых деталей опюсительно рабочего инструмента служит каретка, на которой установлена шлифовальная головка. Каретка жестко смонтирована на установлетюй в подшипниках оси н подпружинена к станине для взаимодействия с регулируемым упором, щарнирно закрепленным на станине рычага, снабженного щупом, взаимодействующим с базовой поверхностью обрабатываемой детали 2. 3 Недостатком известного станка для снятия облоя с пластмассовых деталей является его сложность. Цель изобретения - упрощение конструкции.: Цель достигается тем, что в станке для снятия облоя с пластмассовых деталей, содер жащем установленные на станине обрабатывающий инструмент с приводом, средство перемещения обрабатываемых деталей к инструменту, механизм относительной подачи деталей и инструмента и ограничитель подачи, средство перемещения выполнено в виде тележки, а механизм подачи - в виде платформы, закрепленной на тележке посредством четырех рычагов, шарнирно соединенных одними концами с платформой, а другими щарнирно с тележкой. При зтом ограничитель подачи выполнен в виде закрепленных на платформе регулируемых по высоте упоров. Для улучшения условий работы станок снабжен кожухом, соединенным с вытяжной системой, причем в кожухе выполнен проем для платформы. На фиг. 1 схематически изображен станок каретка в положении установки детали; на фиг. 2 - то же, каретка в положении обработки детали, на фиг. 3-то же, каретка в положении конца снятия облоя. Станок для снятия облоя с пластмассовых деталей содержит установленные на станине 1 обрабатывающий инструмент в виде щлифовального круга 2 с приводом (на чер теже не показан) и средство перемещения обрабатываемых деталей, выполненное в виде тележки 3, установленной на роликах 4. На тележке 3 закреплен механизм подачи в виде платформы 5 посредством .четырех рычагов 6, соединенных одними концами щарнирами 7 с платформой .5, а другим шарнирами 8 с тележкой 3. На платформе 5 закреплены зшоры 9 и 10 для ограничения подачи деталей 11. Упоры 9 служат для установки них деталей 11,упоры 10 - для ограничения боковых смещений деталей 11. Один из рычагов 6 снабжен рукояткой 12,которая является его продолжением. Пл форма 5 выполнена съемной с щарниров 7. На станине 1 установлены упоры 13 и 14 для ограничения хода тележки, а также кожух 15 с отверстием 16 для засоса воздуха и трубопровод 17, соединенный с вытяжной системой. Абразивный круг 2 имеет рабочую поверх ность 18. В кожухе 15 выполнен проем 19 для ввода платформы 5.. Станок работает следующим образом. На станину 1 устанавливают тележку 3 с роликами 4 вблизи упора 14 (фиг. 1). При зтом рукоятка 12 будет находиться в нижнем положении. Но так как рукоятка 12 является продолжением рычага 6, входящего в шарнирный параллелограмм, то и отдельные звенья зтого механизма, соединенные щарнирами 7 и 8, будут находиться в нижнем положении, в частности подъемная платформа 5 тележки 3. Для установки обрабатываемой детали И необходимо предварительно отрегулировать высоту упоров 9 и 10, расположенных на подъемной платформе 5, с учетом размеров деталей, которые должны получиться при удалении облоя и с учетом предельной высоты подьемной платформы 5 при вертикальном положении рукоятки 12. Высота подьемной платформы 5 в вepxнe. ее положении при указанном положении рычагов 6 меньше высоты рабочей поверхности 18 рабочего инструмента-шлифовального круга 2 (фиг. 3). Позтому толщина снимаемого облоя должна определяться как разность высоты рабочей поверхности 18 щлифовального круга 2 и суммы высот; платформы 5 в ее верхнем положении и упоров 9. Указанная особенность в соотношении размеров позволяет избежать соприкосновения упоров 10, расположенных по бокам детали 11, с рабочей поверхностью 18 шлифовального круга 2. После регулировки детали 11 устанавливают на упорах 9 между упорами 10. Далее за рукоятку 12 перемещают тележку 3 к упору 13 (фиг. 2), и подьемом рукоятки 12 вводят в соприкосновение обрабатываемые детали 11 и щлифовальный круг 2 до тех пор, пока рычага 6 не перейдут в вертикальное положение, и производят обработку деталей. После этого тележку 3 отводят за рукоятку 12 обратно к упору 14, (фиг. 1) и заменяют детали со снятым облоем на другие. Кроме того, может бьпъ и другой вариант настройки станка на величину обрабаты- . ваемой детали. Например, на станину 1 устанавливают тележку 3 с платформой 5 роликами 4 вблизи упора 14 (фиг. 1). При этом рукоятка 12 будет находиться в нижнем положении. Но так как рукоятка 12 является продолжением рычага 6, входящего в четырехзвенный механизм (основание тележки 3, рьпаги 6, платформа тележки 5) то и отдельные звенья зтого механизма, соединеиные щарнирами 7 и 8, будут находиться в нижнем положении, в частности подьемная платформа 5 тележки 3. Для установки обрабатьгааемой детали 11 необходимо предварительно отрегулировать высоту упоров 9 и 10, расположенных на подъемной платформе 5, с учетом размеров деталей, которые должны получиться при удалении облоя. После регулировки высоты названных упоров детали 11 устанавливают иа упорах 9 и между упорами 10. Далее за рукоятку 12 перемещают тележку к упору и подьемом рукоятки 12 вводят в соприкосновение обрабатываемые детали 11 и шлифовальный круг 2 до тех пор, пока не соприкоснутся с шлифовальным кругом 2 упоры 10, являюпшеся ограничителями хода подьемной платформы 5. После этого тележку 3 отводят за.рукоятку 12 обратно к упору 14 и заменяют детали.

Использование предлагаемого станка позволит упростить конструкцию и повысить точность обработки деталей. Формула изобретения

Авторы

Даты

1982-06-23—Публикация

1980-12-02—Подача