Изобретение 1П1р|едназначено для лаиесения на поверхность термопластичных материалов безвоздушным cnocoi6oM распыления, например, в судостроении для нанесения дротИВООбрастающих термопластичных красок «а подводную часть кориуса судна.

Известна установка для нанесения термопластичных мате)ри,ало1В по аът. св. № 565719, содержащая соединенную Обопреваемым шлангом с распылительным пистолетом емкость, в которой установлен ротор с мешалкой, выполненный полым и снабженный размешенными в нем электронагревателями и зажрепленными на роторе «а расстрян1ии один от другого дисками с увеличиваюшимися к низу емкости диаметрами, в которых выполнены отверст1ия, причем диски ротора снабжены располол е: ;ными по периметру резцами с спиральной передней поверхностью 1.

Недостатком известной устаноВ|КИ является невысокая эффективность 1резання нерасплавленного материала из-за отсутствия принудительной подачи мате1риал,а в зону /резания, что отрицательно сказывается на эффектив,Н10,ст1и процесса плавления материала по-юрытия.

Цель изобретения - интенсификация процесса расплавления материала за счет принудительной подачи его в зону резаиия.

Для достижения этой цели в установке для нанесения термопластичных материалов, содержащей соединенную О богреваемым шлангом с распылительным пистолето.м емкость, в 1которой ).становлен ротор с мешалкой, выполненный полым и снабженный размещенными в нем элел тронагревателями и закрепленными на роторе на расстоянии один от другого диска1ми с увеличивающимися к низу емкости диаметрами, в которых выполнены отверстия, причем диски ротора снабжены расположенными по периметру резиами со спиральной передней поверхностью, согласно изобретению, резцы дисков ротора снабжены закрепленными на них закрылками, выполненными в виде пластин, отогнутых вниз под углом 30-60° к пло-окости вращения дисков ротора.

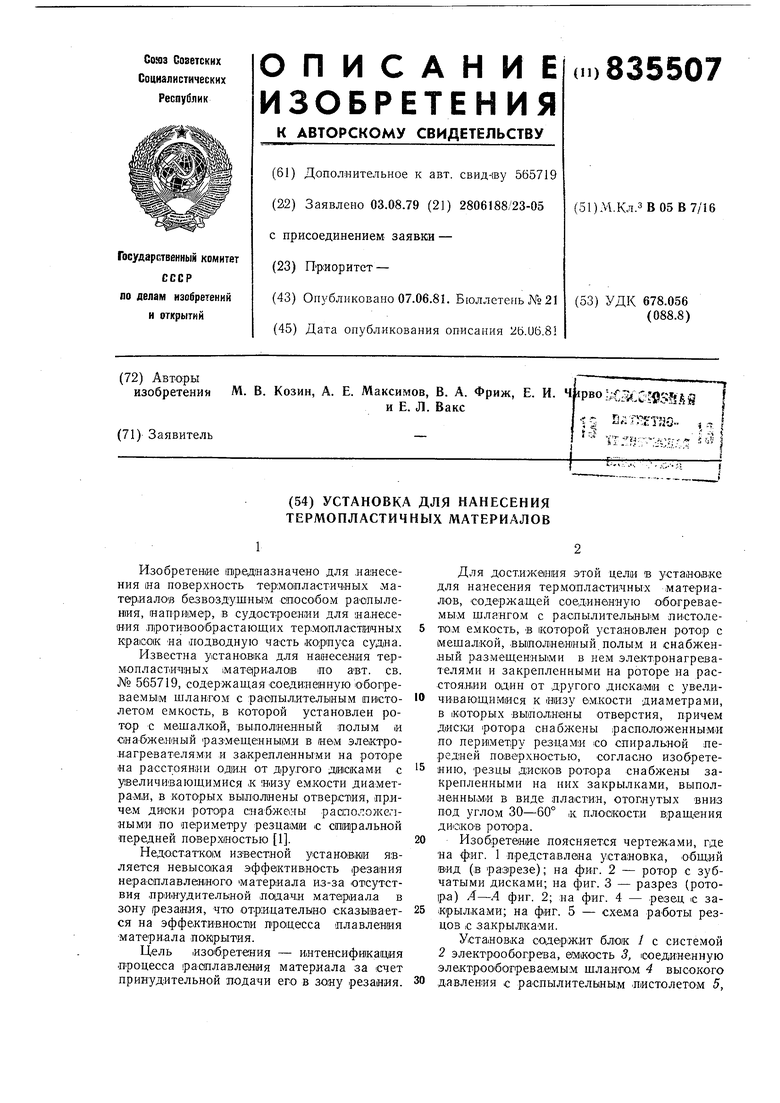

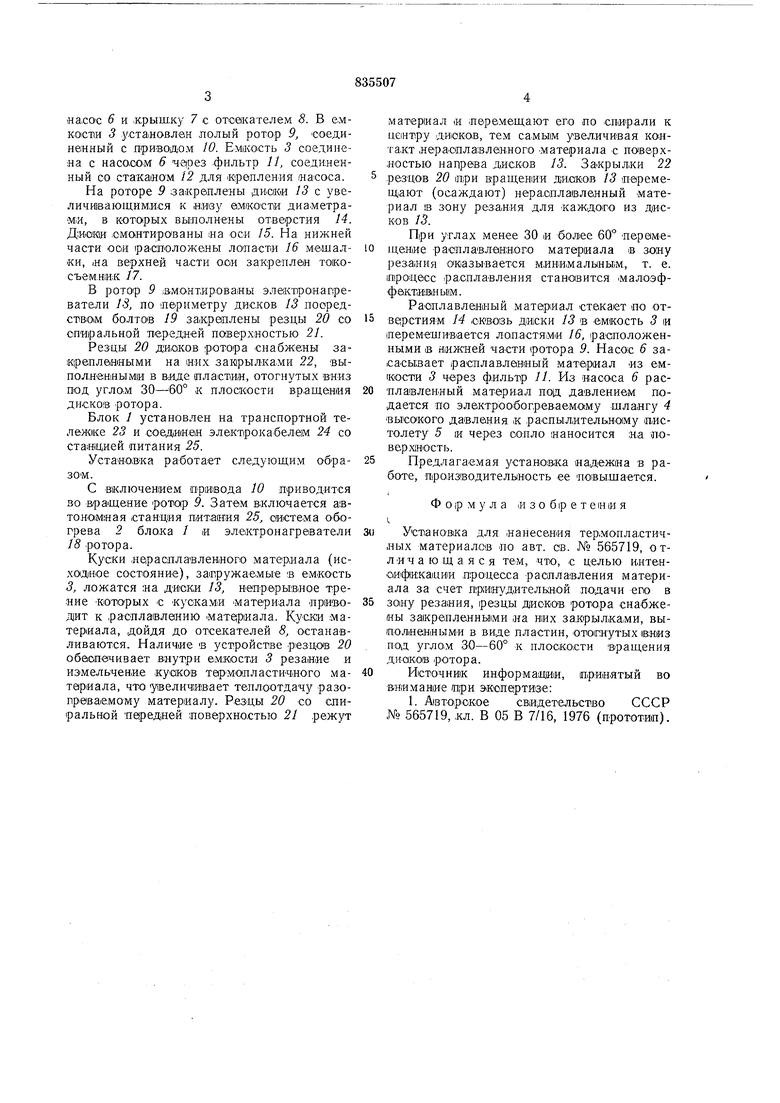

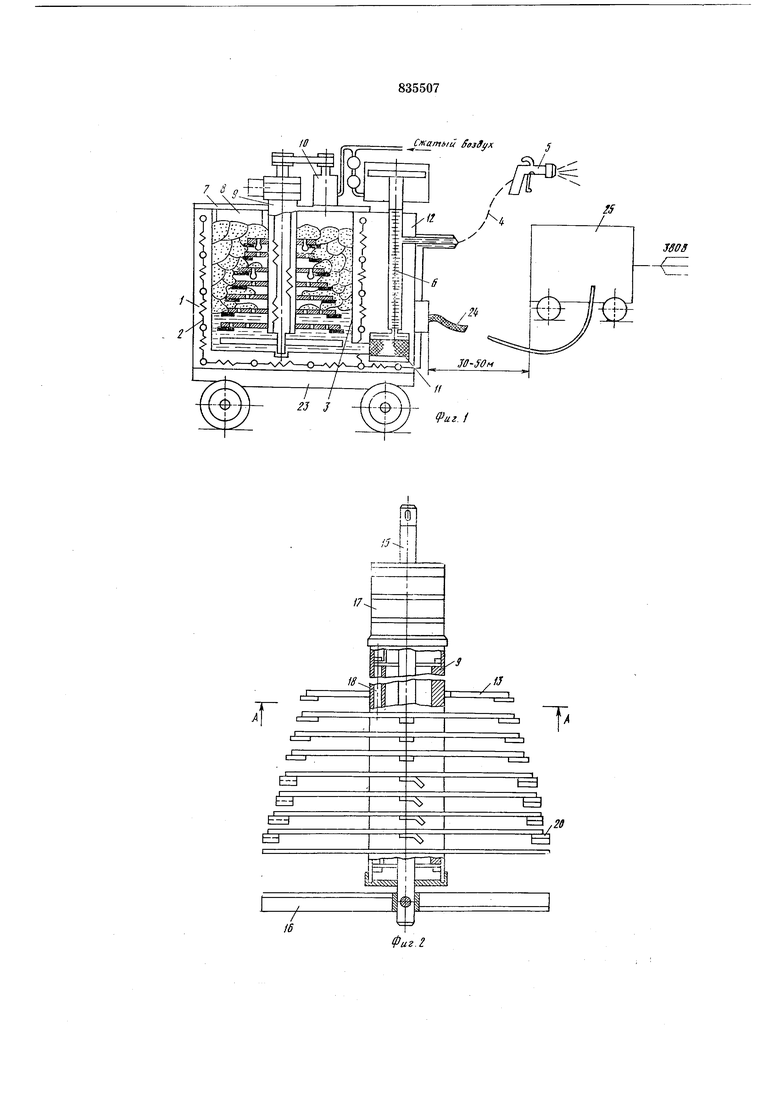

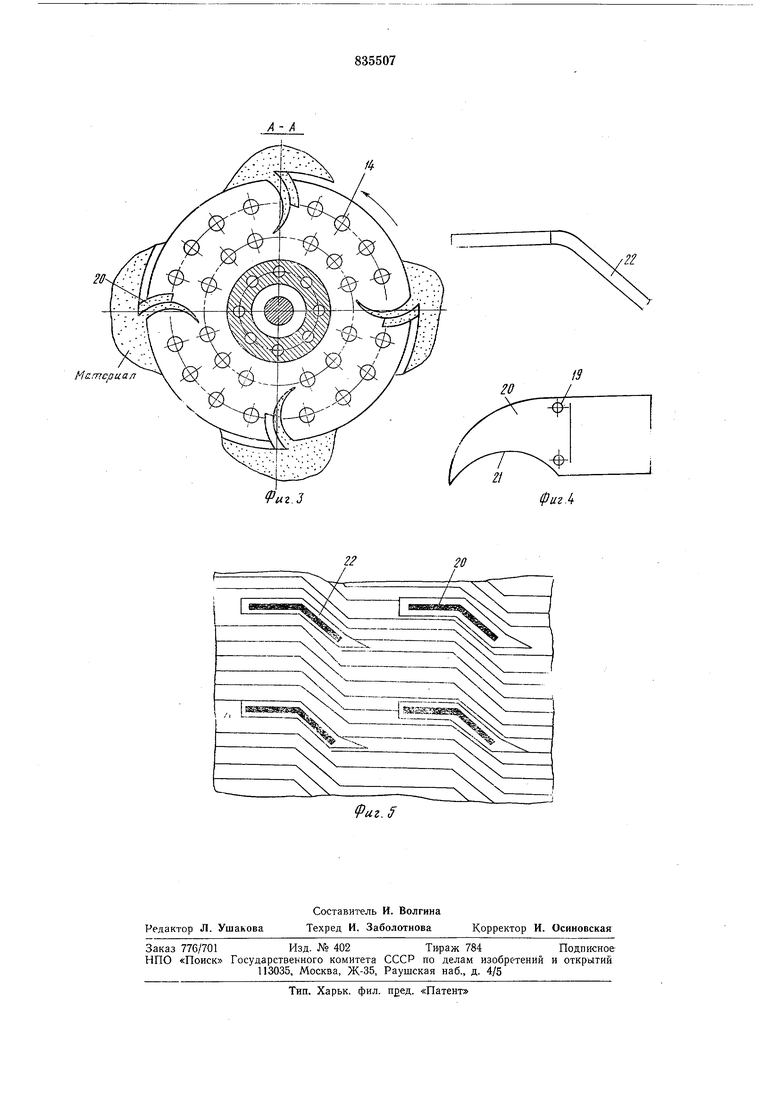

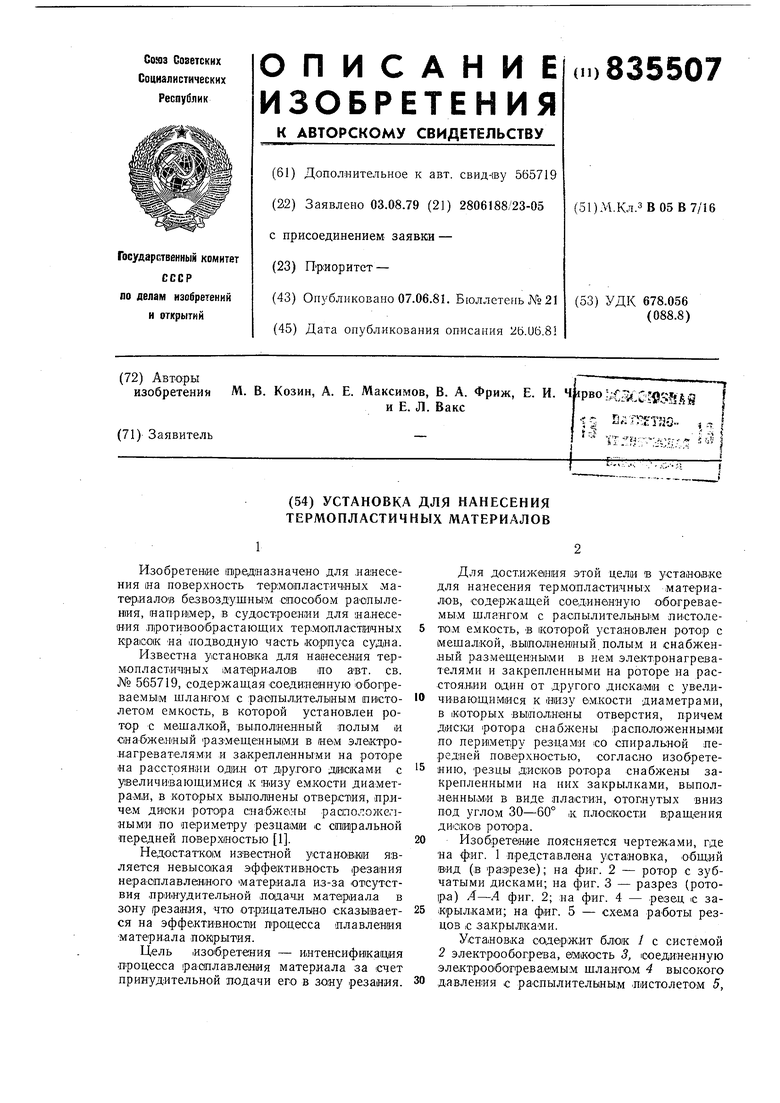

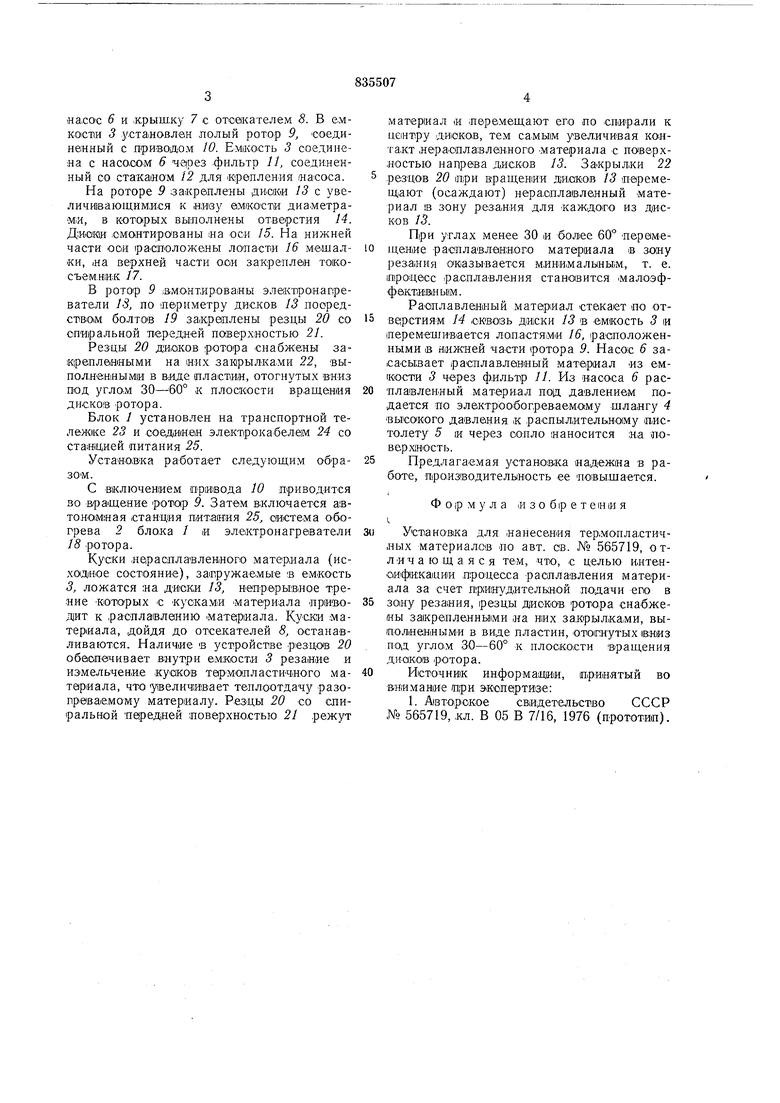

Изобретение поясняется чертежами, где на фиг. 1 представлена установка, общий вид (в разрезе); на фиг. 2 - ротор с зубчатыми дисками; на фиг. 3 - разрез (ротора) А-А фиг. 2; на фиг. 4 - резец с закрылками; на фиг. 5 - схема резцов с закрьшками.

Уста1новка содержит блок / с системой 2 электрообогрева, емкость 3, соединенную электрообогреваемым шлангом 4 высокого

давления с распылителвным пистолетом 5,

насос 6 и ,крыш.ку 7 с отоакателем S. В емкости 3 устаиовлвн лолый ротор 9, соединенный с привозном 10. Емкость 3 соедине;на с насо,сОМ 6 че|рез .фильтр //, соединенный со стакаиом 12 для « реплен«я /насоса.

На роторе 9 закреплены диакй 13 с увеличи1вающим.ися к ниву вмжости диаметраMiH, в которых вьшолнены отверстия 14. Диски смонтированы «а оси 15. На нижней части ООН расположены лопасти 16 мешалки, iHa верхней о,ои закреплен токосъемлик 17.

В ротор 9 1змонтироваяы электронагреватели 13, по периметру дисков 13 иооредством болтов 19 закреплены резцы 20 со спиральной передней по1верх1ностью 21.

20 дисков ротора снабжены закрепленными на щих замрылка.ми 22, вып оляенйыми в в-лде пластин, отогнутых вниз под угло..м к плоскости вращения дисков ротора.

Блок 1 установлен на транспортной тележке 23 и соединен электрока белам 24 со ста:Н1ц,ией питания 25.

Установка работает следующим образом.

С включением привода 10 приводится во вращение ротар 9. Затем включается а:втоно1М1ная станция питания 25, система Обогрева 2 блока / и электронагреватели 18 ротора.

Куски ,ибрасплавлеН|НОГО материала (исходное состояние), загружаемые в емкость 3, ложатся ;на диски 13, иеирерывиое треяие которых с кусками материала приводит к расплавлению матфиала. Куски материала, дойдя до отсекателей 8, останавливаются. Наличие в устройстве резцов 20 обаоп0чивает внутри емк1ости 3 резание и измельчение кусков тармопластичиого материала, что у велич1И1вает теплоотдачу разогреваемому материалу. Резцы 20 со спиральной паредяей поверхностью 21 режут

материал и перемещают его по спирали к центру дисков, тем самьим увеличивая коитакт .нераоплавлекного Материала с поверхностью налрева дисков 13. Закрылки 22 резцов 20 при вращении дисков 13 перемещают (осаждают) нерасплавленный материал IB зону резания для каждого из дисков 13.

При углах менее 30 и более 60° перемещение расплавланного материала в зону

резания оказывается минималыньпм, т. е.

процесс расплавления становится малоэфф«КТИ1В|НЫ1М.

Расплавленный материал стекает по отве|рстиям 14 сквозь ди1ски 13 в емкость 3 и переметив(ается ло1П,астЯ)Ми 16, расположенными в нижней части ротора 9. Насос 6 засасывает расплавленный материал из емкости 3 через фильтр 11. Из насоса 6 расплавленный материал под давлением подается по электрообогреваемому шлангу 4 высокого давления к распылительному пистолету 5 и через сопло наносится нл поверх1ность.

Предлагаемая установка иадеж1на в работе, производительность ее повышается.

Формула -и 3 о б р е т е н 1И я

Установка для нанесения термопластичных материалов по авт. св. № 565719, отличающаяся тем, что, с целью интеноификашии процесса расплавления материала за счет принудительной подачи епо в

зону резания, резцы дисков ротора снабжены закрепленными на них закрылками, выполненными в виде пластии, отогнутых вниз под углом 30-60° к плоскости вращения д и оков ротора.

HICTOHHHIK информации, принятый во внимание при э.кспе ртизе:

1. Авторское свидетельство СССР № 565719, кл. В 05 В 7/16, 1976 (прототип).

жатии ЗвзЯух

здоа

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для нанесения термопластических материалов | 1976 |

|

SU565719A2 |

| Установка для нанесения термопластичных материалов | 1978 |

|

SU673321A2 |

| Расходная емкость установки для нанесения термопластичных материалов | 1980 |

|

SU869828A1 |

| Установка для нанесения термопластичных материалов | 1979 |

|

SU927329A1 |

| Установка для нанесения термопластичных материалов | 1980 |

|

SU1002040A2 |

| Установка для нанесения термопластичных материалов | 1980 |

|

SU1003919A2 |

| Установка для нанесения термопластичных материалов | 1980 |

|

SU939114A1 |

| Установка для нанесения термопластичных материалов | 1974 |

|

SU527210A1 |

| Установка для нанесения материалов | 1980 |

|

SU902846A1 |

| Установка для нанесения покрытия | 1979 |

|

SU869832A2 |

ЕЕЗ

ЕЕГ

EEd

е

.

/74.:

/

3

td fi

; 16

Фиг.2

Материал

(Риг.З

фаг А

(Риг.9

Авторы

Даты

1981-06-07—Публикация

1979-08-03—Подача