1 .

Изобретение относится к оборудованию для нанесения покрытий безвоздушным способом, мржет использоваться, например, в судостроении для нанесения противообрастающих термопластичных красок на подвижную часть корпуса судна.

По основному авт. св. № 939114, известна установка для нанесения термопластичных материалов, содержащая соединенную обогреваемым шлангом с распылительным пистолетом емкость с ротором и мешалкой, насос с приемной полостью и фильтр, который выполнен в виде горизонтально размеш.енного на периферии нижней части емкости корпуса с окнами в нижней его половине, плотно охватываюш.его полый поворотный элемент с окнами для сообш,ения в рабочем положений его полости через окна корпуса сполостью емкости и расположенного внутри поворотного элемента сетчатого стакана, полость которого сообщена с приемной полостью насоса 1.

Недостатками этого устройства являются трудоемкость установки и снятия сетчатого стакана из-за наличия резьбового соединения, а также отсутствие блокировки перекрытия окон новоротного элемента

перед снятием сетчатого стакана для прочистки, что вызывает опасность ожога расплавленным материалом обслуживающего персонала.

Цель изобретения - обеспечение без5 опасности и повышение удобства работы. Для достижения поставленной цели в установке для нанесения термопластичных материалов фильтр снабжен закрепленным на сетчатом стакане штоком с рукоятjQ кой, шайбс й со скошенным торцом и взаимодействующим с последней упором с ограничите аями поворота, закрепленным на корпусе фильтра, причем полый поворотный элемент выполнен с парами для размещения периферийных участков шайбы

15 в рабочем положении.

Кроме того, фильтр снабжен пружиной, установленной между сетчатым стаканом и шайбой.

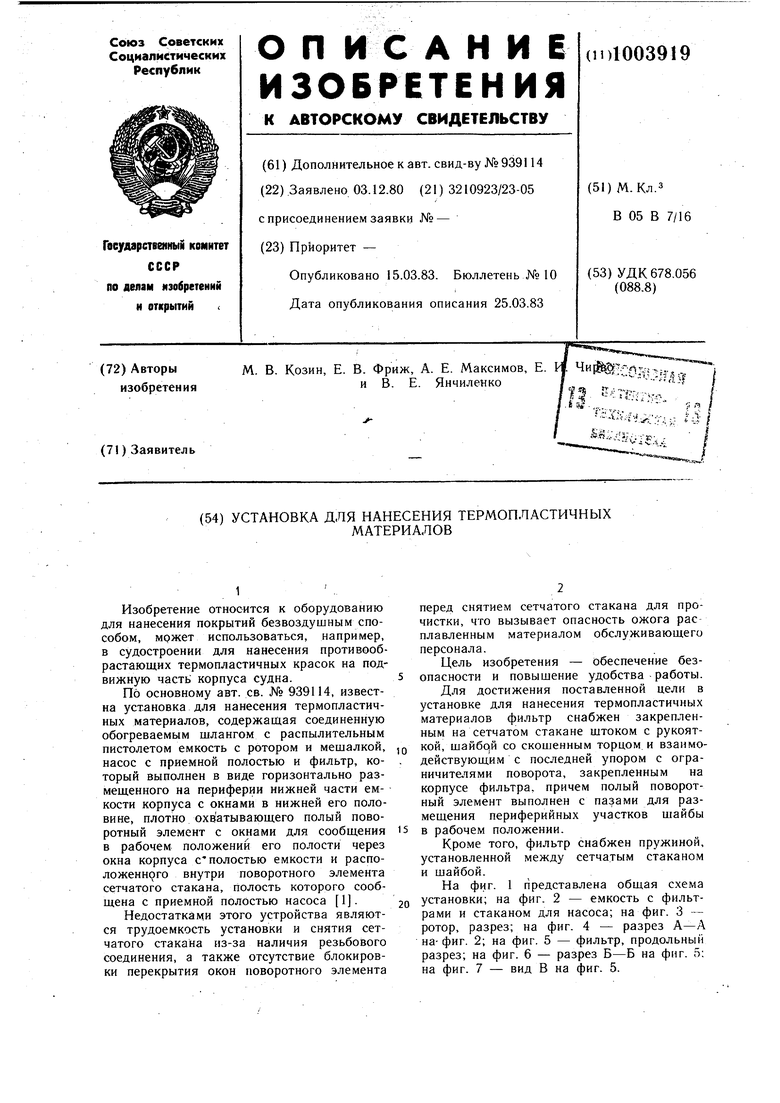

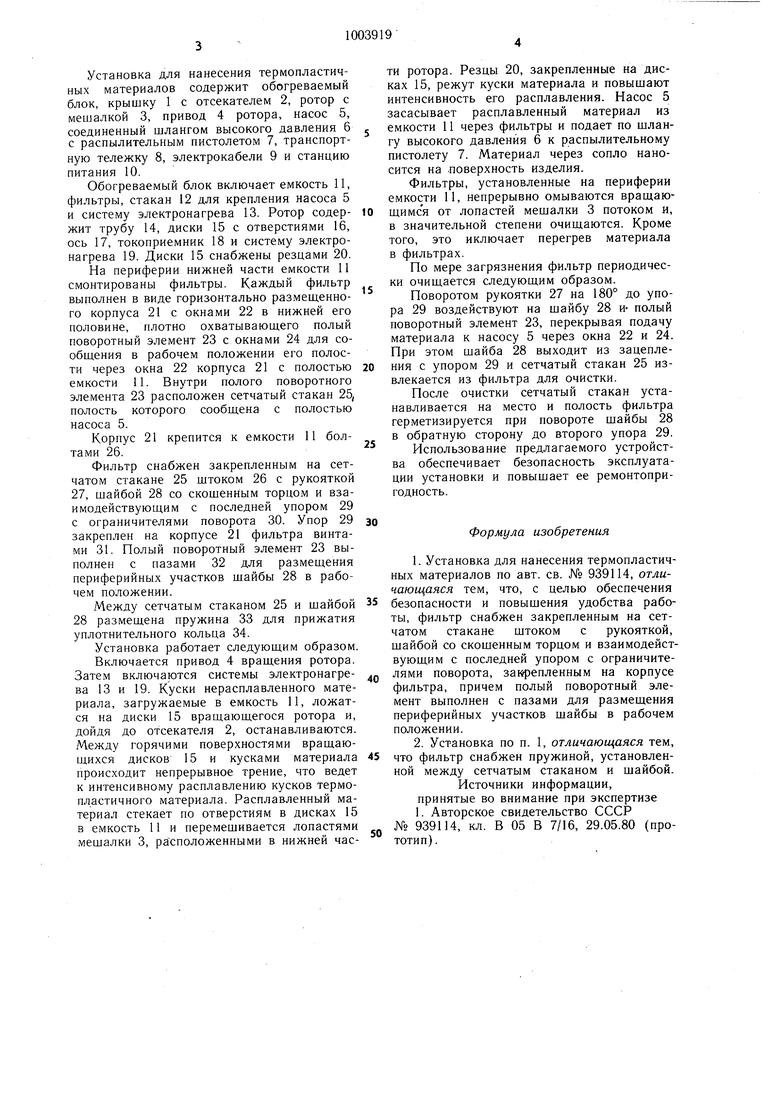

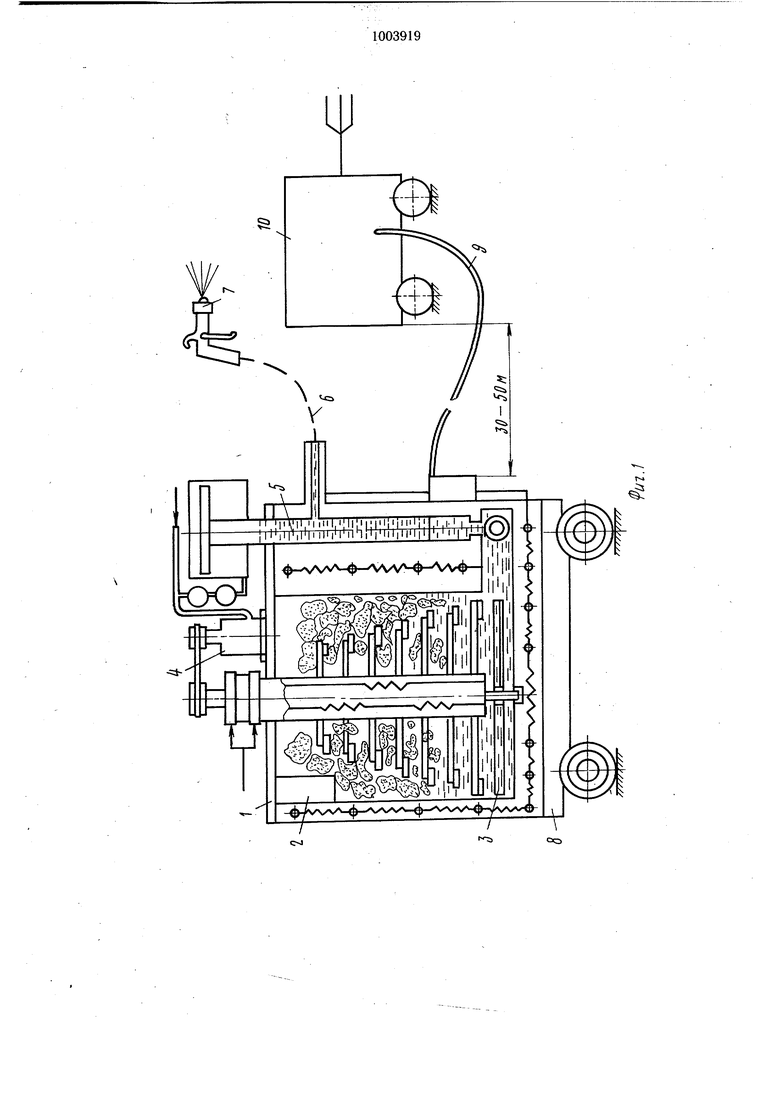

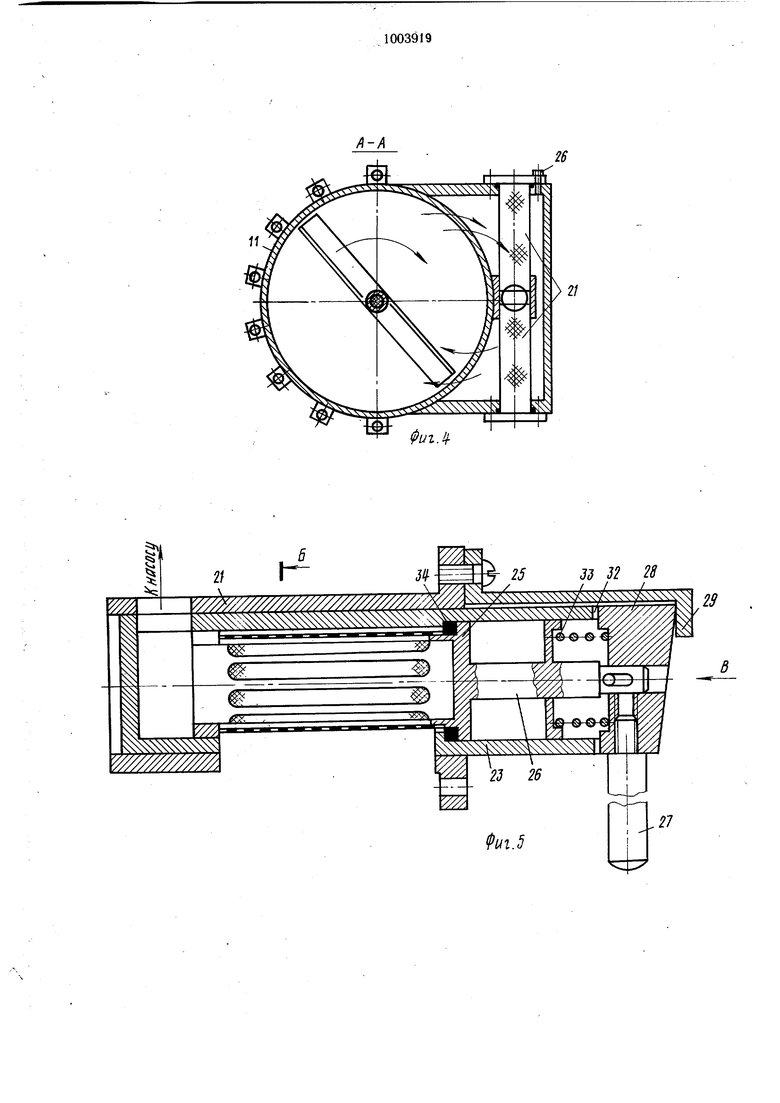

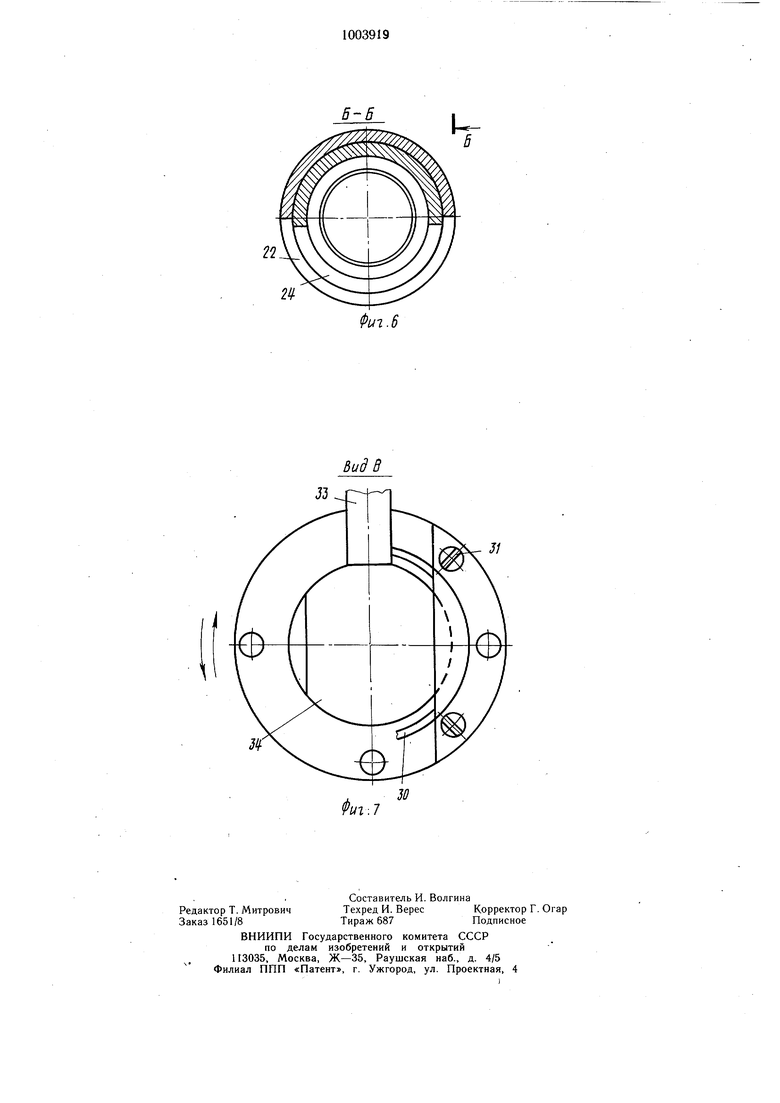

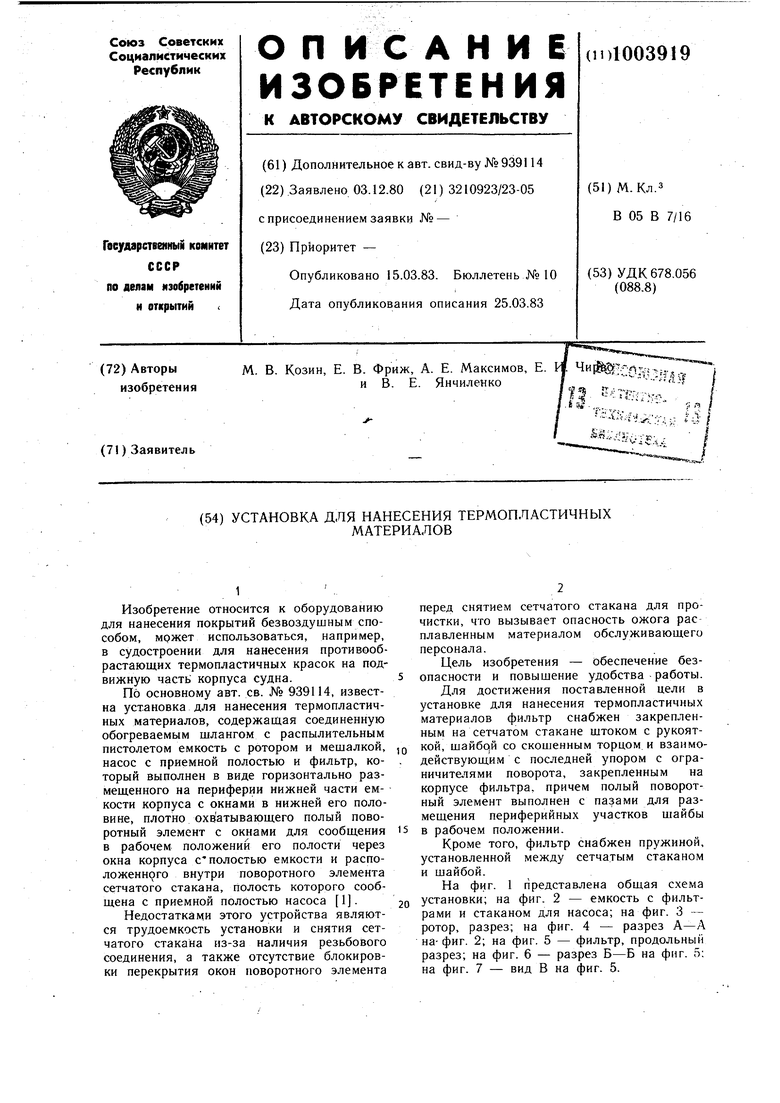

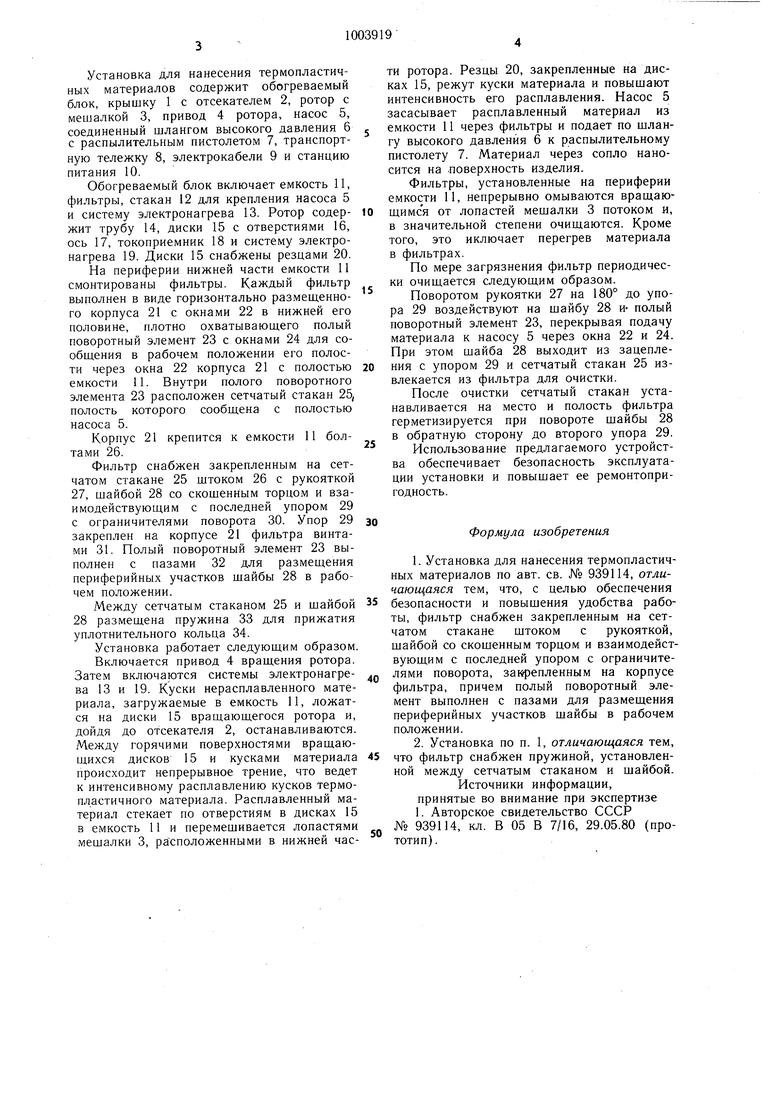

На фиг. 1 представлена общая схема

20 установки; на фиг. 2 - емкость с фильтрами и стаканом для насоса; на фиг. 3 - ротор, разрез; на фиг. 4 - разрез на-фиг. 2; на фиг. 5 - фильтр, продольный разрез; на фиг. 6 - разрез Б-Б на фиг. 5: на фиг. 7 - вид В на фиг. 5. Установка для нанесения термопластичных материалов содержит обогреваемый блок, крышку 1 с отсекателем 2, ротор с мешалкой 3, привод 4 ротора, насос 5, соединенный шлангом высокого давления 6 с распылительным пистолетом 7, транспортную тележку 8, электрокабели 9 и станцию питания 10. Обогреваемый блок включает емкость 11, фильтры, стакан 12 для крепления насоса 5 и систему электронагрева 13. Ротор содержит трубу 14, диски 15 с отверстиями 16, ось 17, токоприемник 18 и систему электронагрева 19. Диски 15 снабжены резцами 20. На периферии нижней части емкости 11 смонтированы фильтры. Каждый фильтр выполнен в виде горизонтально размещенного корпуса 21 с окнами 22 в нижней его половине, плотно охватывающего полый поворотный элемент 23 с окнами 24 для сообщения в рабочем положении его полости через окна 22 корпуса 21 с полостью емкости 11. Внутри полого поворотного элемента 23 расположен сетчатый стакан 25, полость которого сообщена с полостью насоса 5. Корпус 21 крепится к емкости 11 болтами 26. Фильтр снабжен закрепленным на сетчатом стакане 25 щтоком 26 с рукояткой 27, шайбой 28 со скощенным торцом и взаимодействующим с последней упором 29 с ограничителями поворота 30. Упор 29 закреплен на корпусе 21 фильтра винтами 31. Полый поворотный элемент 23 выполнен с пазами 32 для размещения периферийных участков щайбы 28 в рабочем положении. Между сетчатым стаканом 25 и шайбой 28 размещена пружина 33 для прижатия уплотнительного кольца 34. Установка работает следующим образом. Включается привод 4 вращения ротора. Затем включаются системы электронагрева 13 и 19. Куски нерасплавленного материала, загружаемые в емкость 11, ложатся на диски 15 вращающегося ротора и, дойдя до отсекателя 2, останавливаются. Между горячими поверхностями вращающихся дисков 15 и кусками материала происходит непрерывное трение, что ведет к интенсивному расплавлению кусков термопластичного материала. Расплавленный материал стекает по отверстиям в дисках 15 в емкость 11 и перемещивается лопастями мещалки 3, расположенными в нижней части ротора. Резцы 20, закрепленные на дисках 15, режут куски материала и повышают интенсивность его расплавления. Насос 5 засасывает расплавленный материал из емкости 11 через фильтры и подает по щлангу высокого давления 6 к распылительному пистолету 7. Материал через сопло наносится на .поверхность изделия. Фильтры, установленные на периферии емкости 11, непрерывно омываются вращающимся от лопастей мешалки 3 потоком и, в значительной степени очищаются. Кроме того, это иключает перегрев материала в фильтрах. По мере загрязнения фильтр периодически очищается следующим образом. Поворотом рукоятки 27 на 180° до упора 29 воздействуют на щайбу 28 и- полый поворотный элемент 23, перекрывая подачу материала к насосу 5 через окна 22 и 24. При этом щайба 28 выходит из зацепления с упором 29 и сетчатый стакан 25 извлекается из фильтра для очистки. После очистки сетчатый стакан устанавливается на место и полость фильтра герметизируется при повороте щайбы 28 в обратную сторону до второго упора 29. Использование предлагаемого устройства обеспечивает безопасность эксплуатации установки и повыщает ее ремонтопригодность. Формула изобретения 1.Установка для нанесения термопластичных материалов по авт. св. № 939114, отличающаяся тем, что, с целью обеспечения безопасности и повышения удобства работы, фильтр снабжен закрепленным на сетчатом стакане штоком с рукояткой, шайбой со скощенным торцом и взаимодействующим с последней упором с ограничителями поворота, закрепленным на корпусе фильтра, причем полый поворотный элемент выполнен с пазами для размещения периферийных участков шайбы в рабочем положении. 2.Установка по п. 1, отличающаяся тем, что фильтр снабжен пружиной, установленной между сетчатым стаканом и щайбой. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 939114, кл. В 05 В 7/16, 29.05.80 (прототип).

.L

13

i

A

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для нанесения термопластичных материалов | 1980 |

|

SU939114A1 |

| Установка для нанесения термопластичных материалов | 1974 |

|

SU527210A1 |

| Установка для нанесения термопластичных материалов | 1978 |

|

SU673321A2 |

| Установка для нанесения термопластических материалов | 1976 |

|

SU565719A2 |

| Установка для нанесения термопластичныхМАТЕРиАлОВ | 1979 |

|

SU835507A2 |

| Установка для нанесения термопластичных материалов | 1979 |

|

SU927329A1 |

| Установка для нанесения термопластичных материалов | 1980 |

|

SU1002040A2 |

| Расходная емкость установки для нанесения термопластичных материалов | 1980 |

|

SU869828A1 |

| Установка для нанесения материалов | 1980 |

|

SU902846A1 |

| Установка для нанесения покрытий | 1979 |

|

SU835511A1 |

f5w

KNSNf

15

-VTJ

/Z.J

ff

Фиг. JJ JP 2B

Б-6

т

Я

Ы: 7

Л

Авторы

Даты

1983-03-15—Публикация

1980-12-03—Подача