I

Изобретение относится к технике нанесения покрытий и предназначено для нанесения на поверхности термопластичных материалов безвоздушным способом распыления, например, в судостроении для нанесения противообрастающих термопластичных красок на подводную часть корпуса судна. Покрытие из термопластичных красок надежно защищает подводную часть судна от обрастаний и коррозии и позволяет сократить число докований в период эксплуатации судна.

Известна установка для нанесения термопластичных материалов, содержащая соединенную обогреваемым шлангом с распылительным пистолетом емкость, в которой установлен ротор с мешалкой, выполненный полым и снабженный размещенными в нем электронагревателями и закрепленными на роторе на расстоянии один от другого дисками с увеличивающимися к нижней части емкости диаметрами, в которых выполнены отверстия, причем диски ротора снабжены расположенными по периметру резцами со спиральной передней поверхностью (основное авт. св. № 565719).

Недостатком этой установки является неполное использование площади нагрева дисков ротора для расплавления термопластичного материала, так как срезаемый закрепленными на дисках резцами материал распределяется по поверхности дисков неравномерно.

Цель изобретения - интенсификация процессов теплообмена и расплавления материала.

Для достижения этой цели установка для нанесения термопластичных материалов, содержащая соединенную обогреваемым шлангом с распылительным пистолетом емкость, в которой установлен ротор с мещалкой, выполненный полым и снабженный размещенными в нем электронагревателями и закрепленными на роторе на расстоянии один от другого дисками с увеличивающимися к нижней части емкости диаметрами, в которых выполнены отверстия, причем диски ротора снабжены расположенными по периметру резцами со спиральной передней поверхностью, снабжена дополнительными дисками, свободно установленными на роторе между основными дисками.

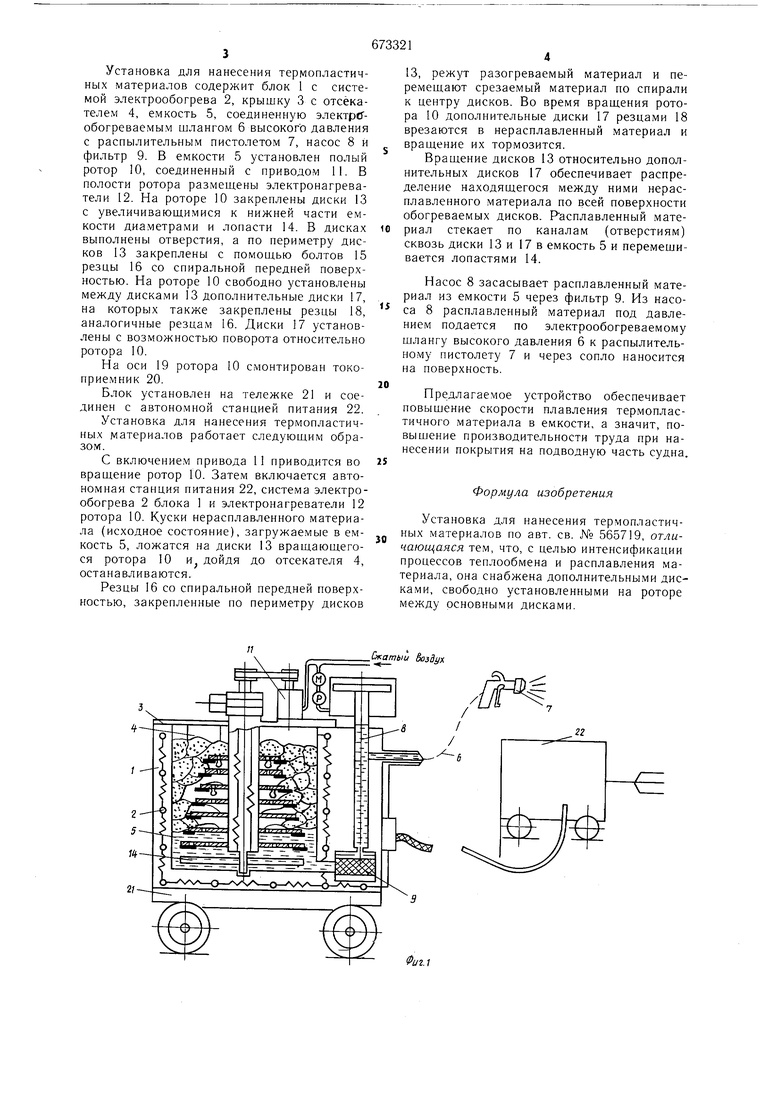

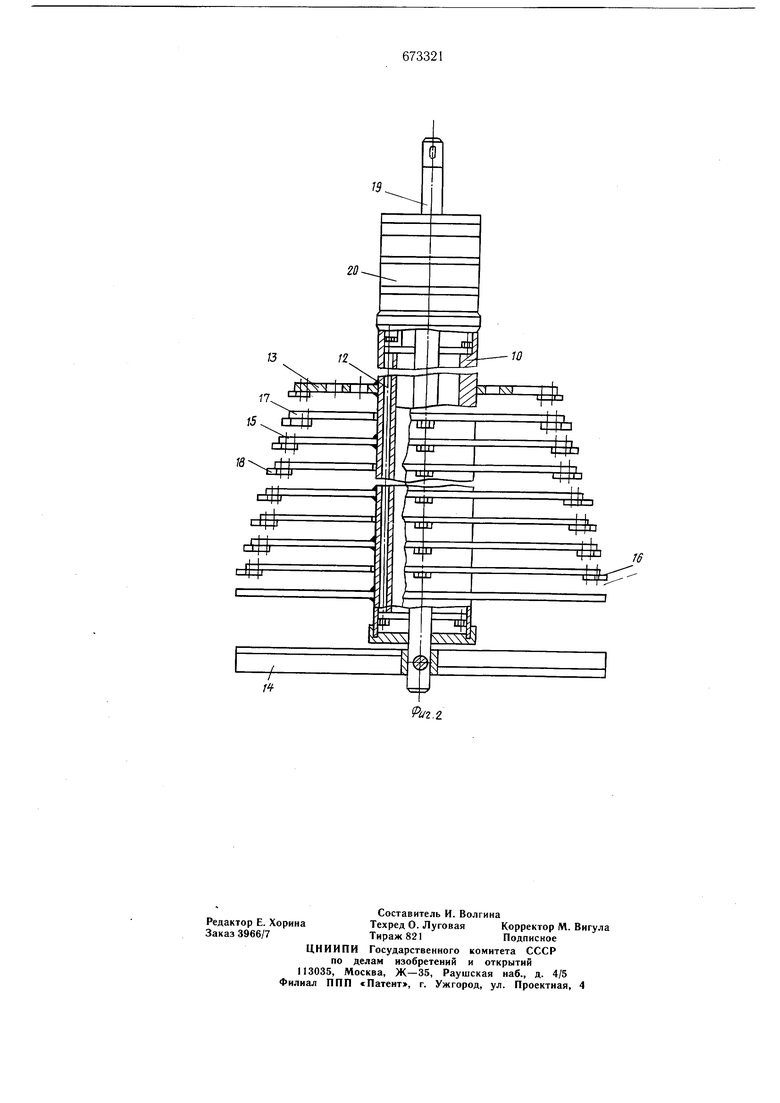

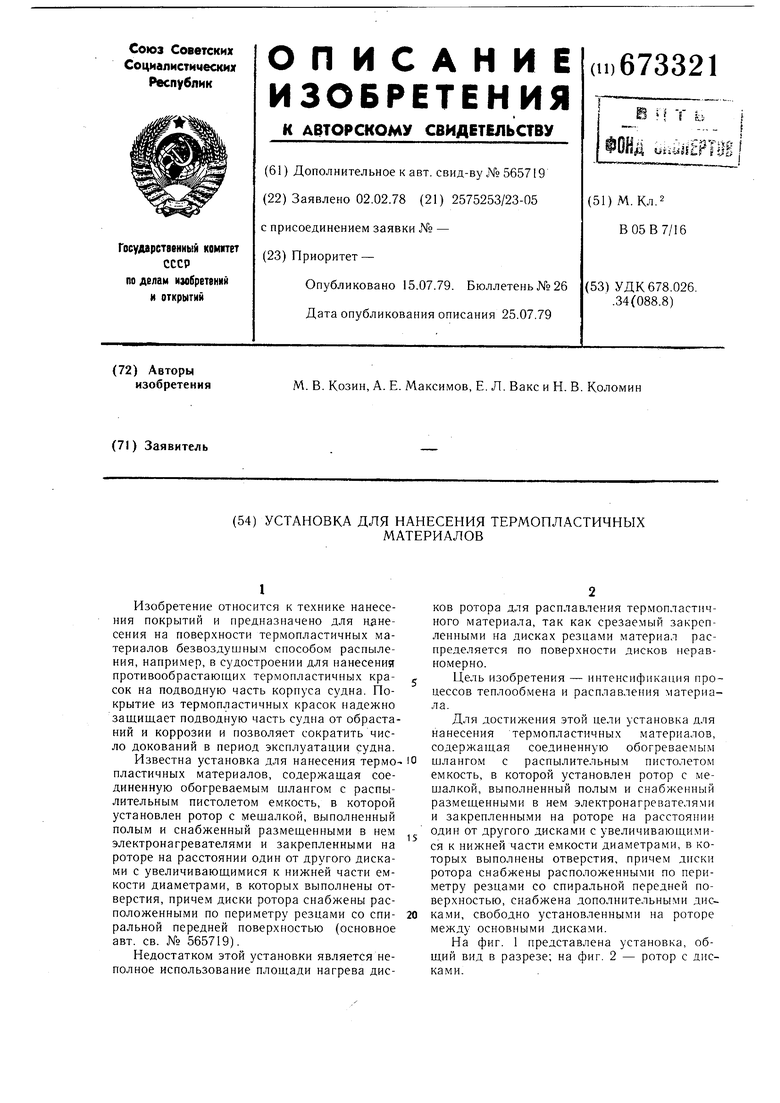

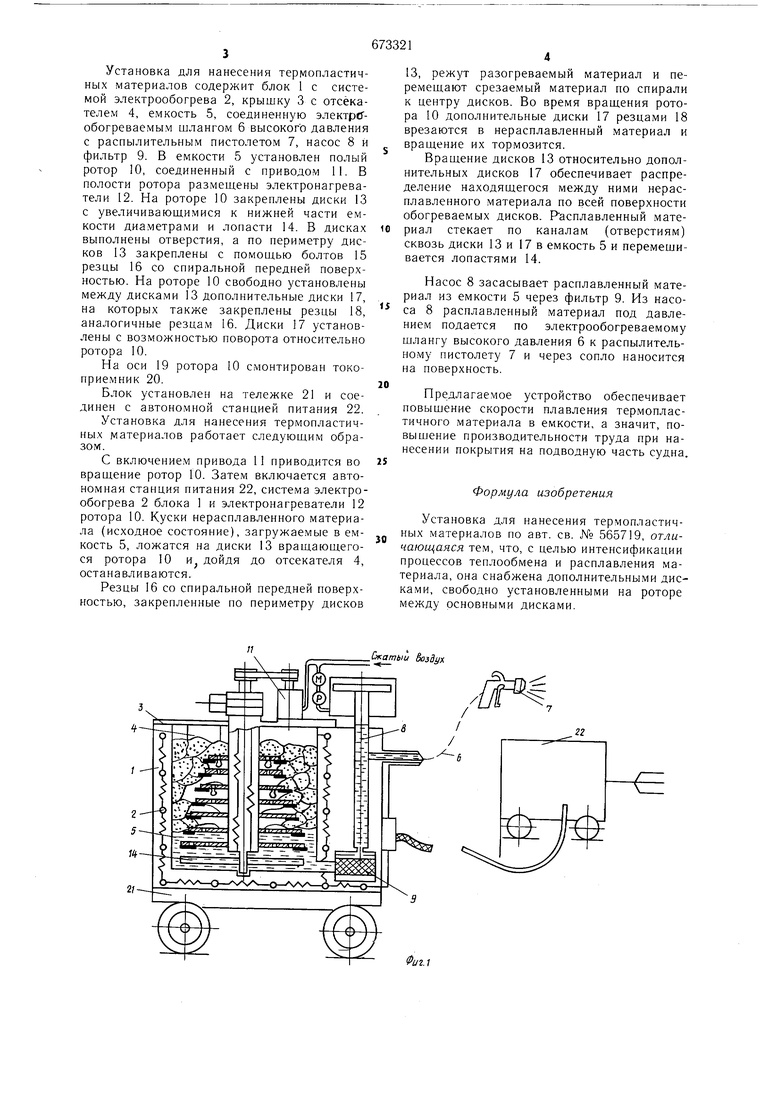

На фиг. 1 представлена установка, общий вид в разрезе; на фиг. 2 - ротор с дисками.

Установка для нанесения термопластичных материалов содержит блок 1 с системой электрообогрева 2, крышку 3 с отсёкателем 4, емкость 5, соединенную электрбобогреваемым шлангом 6 высокого давления с распылительным пистолетом 7, насос 8 и фильтр 9. В емкости 5 установлен полый ротор 10, соединенный с приводом 11. В полости ротора размещены электронагреватели 12. На роторе 10 закреплены диски 13 с увеличивающимися к нижней части емкости диаметрами и лопасти 14. В дисках выполнены отверстия, а по периметру дисков 13 закреплены с помощью болтов 15 резцы 16 со спиральной передней поверхностью. На роторе 10 свободно установлены между дисками 13 дополнительные диски 17, на которых также закреплены резцы 18, аналогичные резцам 16. Диски 17 установлены с возможностью поворота относительно ротора 10.

На оси 19 ротора 10 смонтирован токоприемник 20.

Блок установлен на тележке 21 и соединен с автономной станцией питания 22.

Установка для нанесения термопластичных материалов работает следующим образом.

С включением привода 11 приводится во вращение ротор 10. Затем включается автономная станция питания 22, система электрообогрева 2 блока 1 и электронагреватели 12 ротора 10. Куски нерасплавленного материала (исходное состояние), загружаемые в емкость 5, ложатся на диски 13 вращающегося ротора 10 и дойдя до отсекателя 4, останавливаются.

Резцы 16 со спиральной передней поверхностью, закрепленные по периметру дисков

13, режут разогреваемый материал и перемещают срезаемый материал по спирали к центру дисков. Во время вращения ротора 10 дополнительные диски 17 резцами 18 врезаются в нерасплавленный материал и вращение их тормозится.

Вращение дисков 13 относительно дополнительных дисков 17 обеспечивает распределение находящегося между ними нерасплавленного материала по всей поверхности обогреваемых дисков. Расплавленный материал стекает по каналам (отверстиям) сквозь диски 13 и 17 в емкость 5 и перемещивается лопастями 14.

Насос 8 засасывает расплавленный материал из емкости 5 через фильтр 9. Из насоса 8 расплавленный материал под давлением подается по электрообогреваемому щлангу высокого давления 6 к распылительному пистолету 7 и через сопло наносится на поверхность.

Предлагаемое устройство обеспечивает повыщение скорости плавления термопластичного материала в емкости, а значит, повышение производительности труда при нанесении покрытия на подводную часть судна.

Формула изобретения

Установка для нанесения термопластичных материалов по авт. св. № 565719, отличающаяся тем, что, с целью интенсификации процессов теплообмена и расплавления материала, она снабжена дополнительными дисками, свободно установленными на роторе между основными дисками.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для нанесения термопластичныхМАТЕРиАлОВ | 1979 |

|

SU835507A2 |

| Установка для нанесения термопластических материалов | 1976 |

|

SU565719A2 |

| Установка для нанесения термопластичных материалов | 1979 |

|

SU927329A1 |

| Установка для нанесения термопластичных материалов | 1980 |

|

SU939114A1 |

| Установка для нанесения термопластичных материалов | 1974 |

|

SU527210A1 |

| Расходная емкость установки для нанесения термопластичных материалов | 1980 |

|

SU869828A1 |

| Установка для нанесения термопластичных материалов | 1980 |

|

SU1003919A2 |

| Установка для нанесения термопластичных материалов | 1980 |

|

SU1002040A2 |

| Установка для нанесения материалов | 1980 |

|

SU902846A1 |

| Установка для нанесения покрытия | 1979 |

|

SU869832A2 |

Сжатый Воздух

13

15

18

Авторы

Даты

1979-07-15—Публикация

1978-02-02—Подача