До этого момента скорость выходных рольгангов равна скорости клети и стан работает в рассинхронизированном режиме, при котором скорость выхода металла превышает скорость отводящих рольгангов, что, с одной стороны, приводит к пробуксовке полосы по рольгангам со всеми нежелательными последствиями (повышенный износ рольгангов, задиры полосы), с другой, вследствие провисания тонких полос меладу бочками рол-ьгангов - к ошибке при вычислении корректирующего коэффициента.

Целью изобретения является определение предварительного значения корректирующего коэффициента до начала захвата металла с последующей коррекцией этой величины вычислительными блоками и ограничение ошибки в вычислении его действительного значения в допустимых пределах.

Эта цель достигается тем, что устройство для определения скорости выхода металла из клети при прокатке, содержащее автоматизированный привод клети с датчиком частоты вращения, два датчика наличия полосы и три вычислительных блока, входы первого из которых соединены с датчиком частоты вращения и обоими датчиками наличия полосы, а выход - с входом второго вычислительного блока, выход третьего вычислительного блока соединен с автоматизированным приводом клети, дополнительно снабжено селектором, блоком предварительной уставки и блоком управления, соединенным одним выходом с дополнительным входом первого вычислительного блока, а другим с управляющим входом селектора, выход которого подключен к входу третьего вычислительного блока, а оба основных входа соединены параллельно с двумя входами блока управления, один из которых соединен с выходом второго вычислительного блока, а другой - с максимальным выходом блока предварительной уставки, минимальный выход которого подключен к третьему входу блока управления.

Кроме того, блок предварительной уставки содержит два сумматора, множительный блок и два нелинейных преобразователя, входы которых являются входами блока, ц выходы соединены с входами множительного блока, выход которого подключен к входам обоих сумматоров, выходы которых являются выходами блока.

Такие связи обеспечивают ввод предварительно вычисленного блоком предварительной уставки корректирующего коэффициента и последующую его коррекцию от вычислительных блоков.

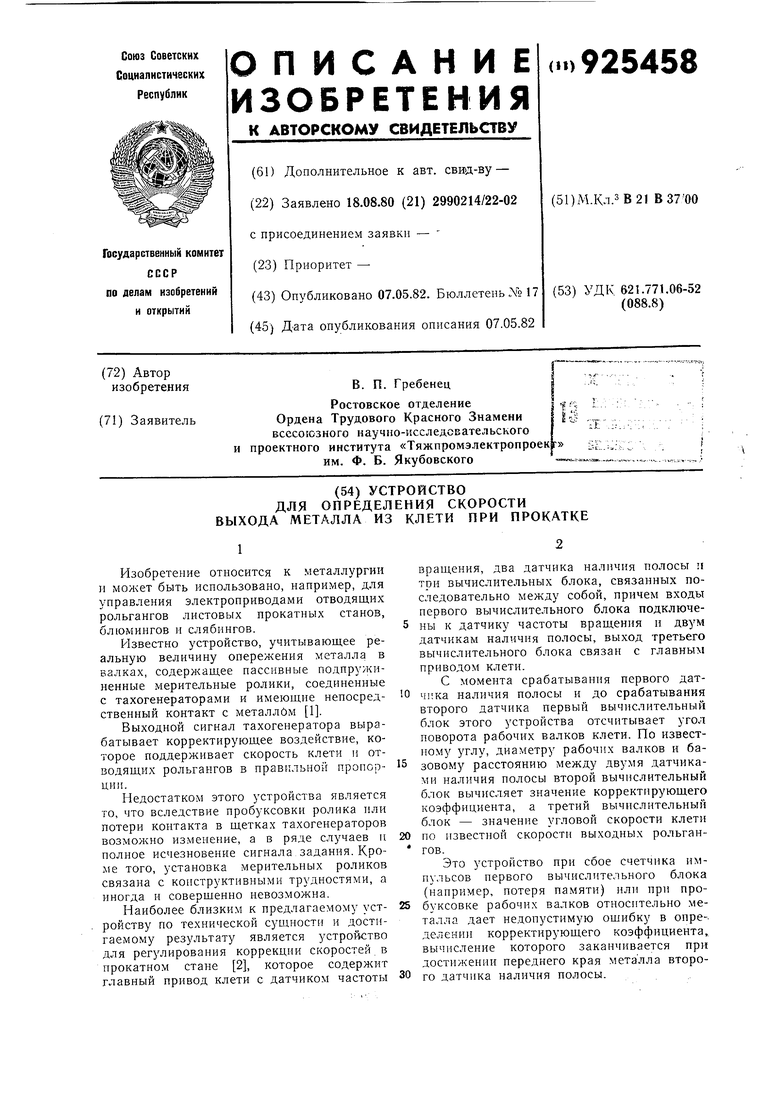

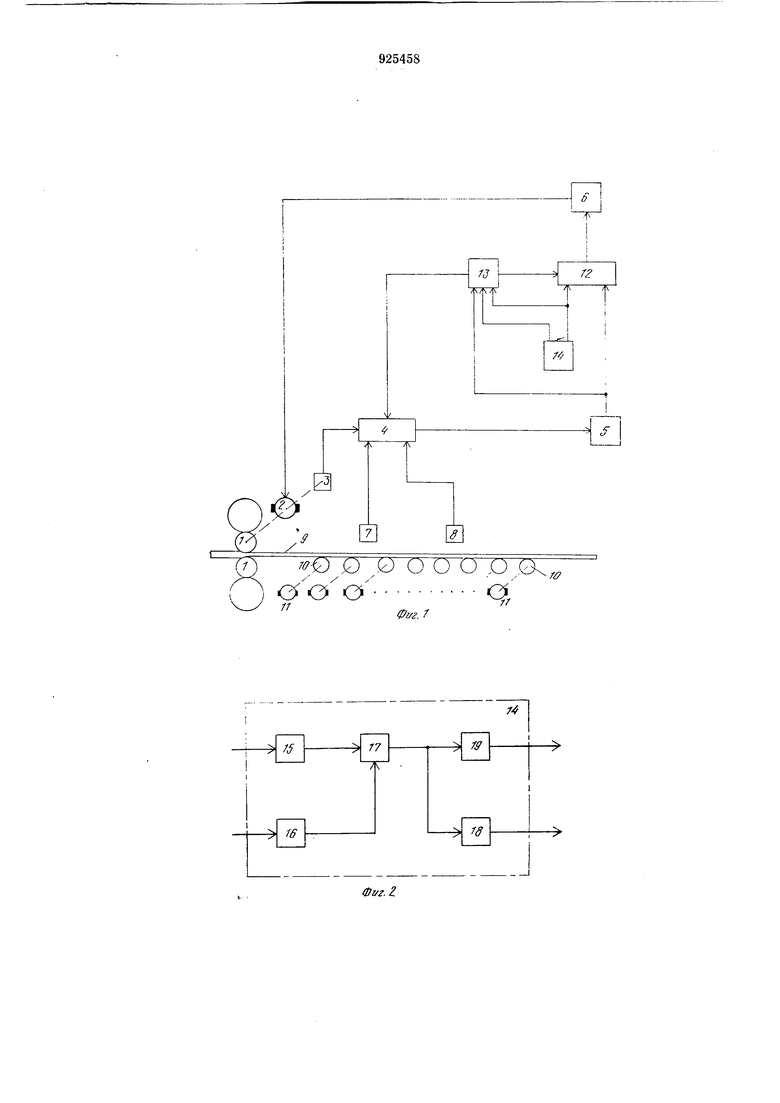

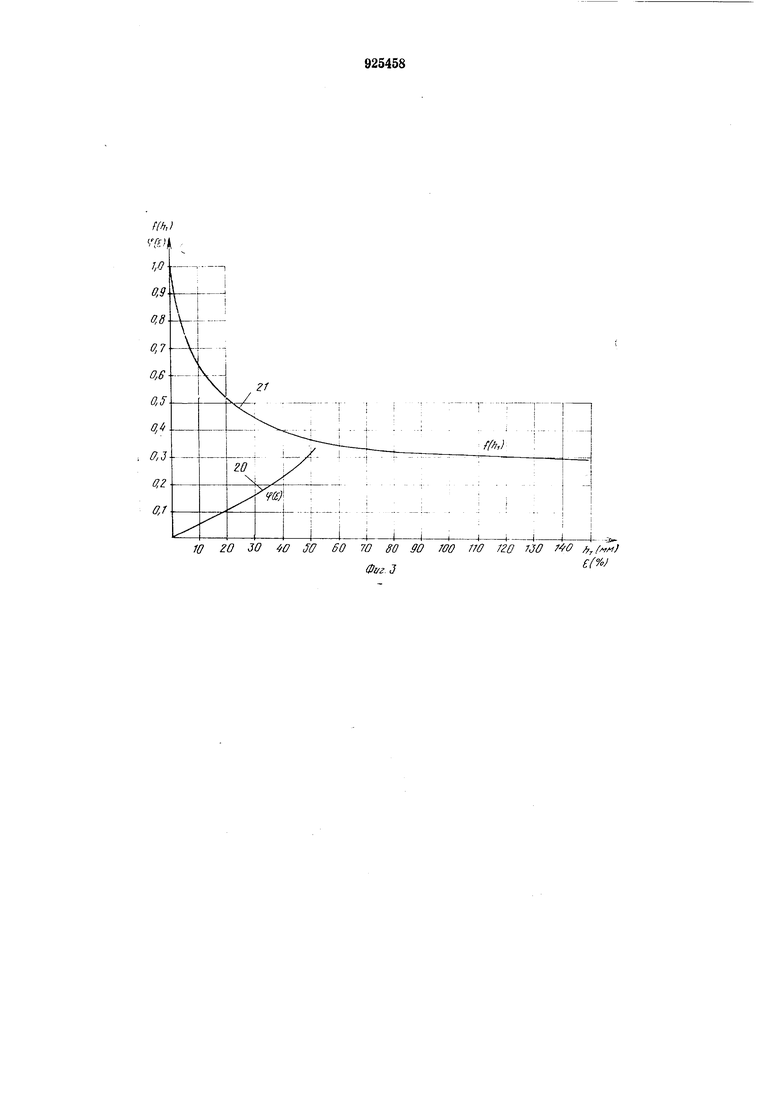

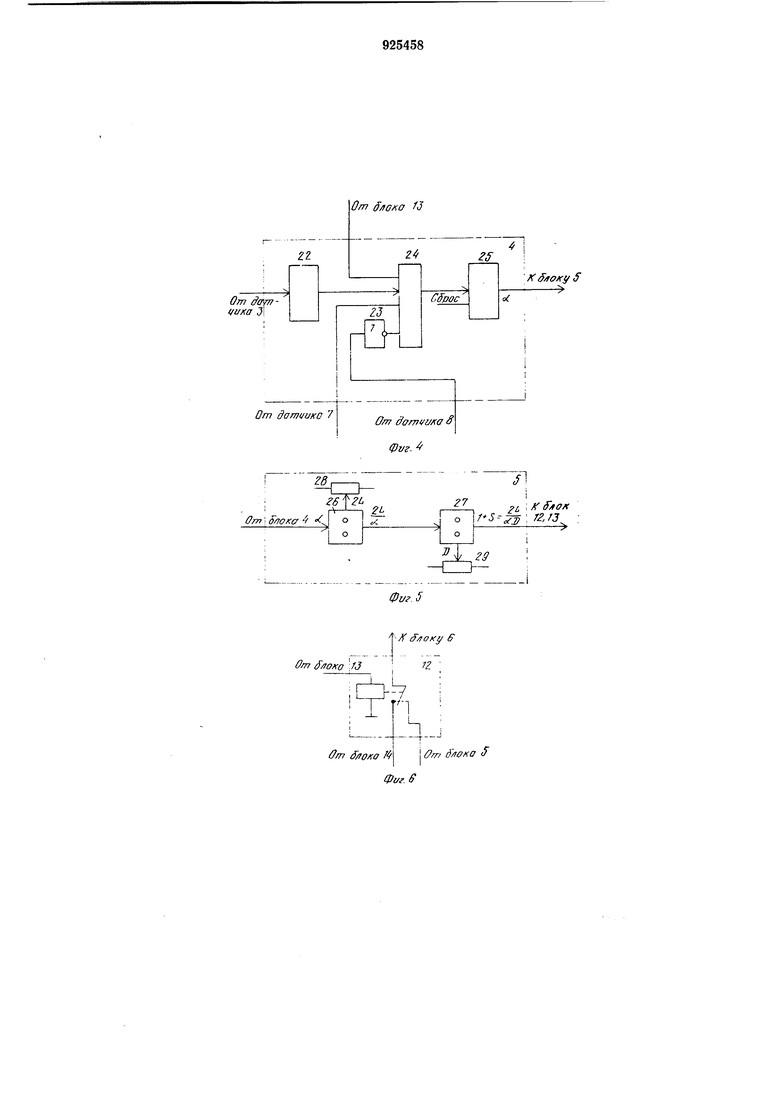

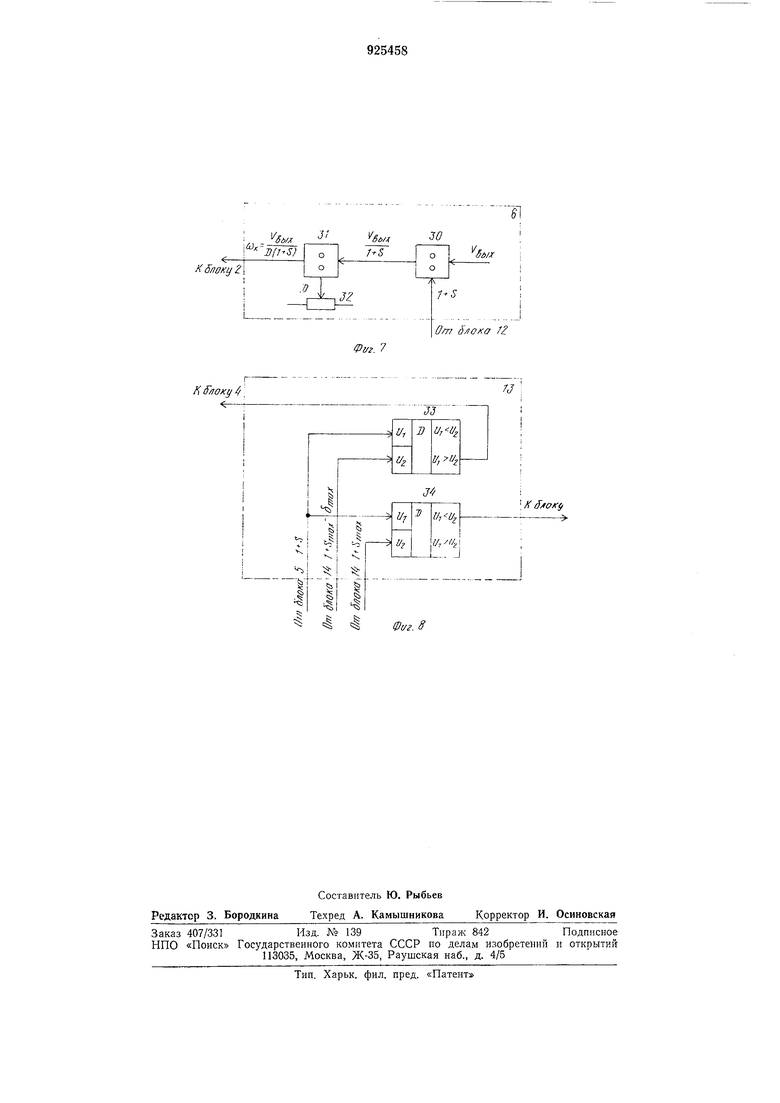

На фиг. 1 представлена блок-схема устройства; на фиг. 2 - блок предварительной уставки; на фиг. 3 - его характеристики; на фиг. 4 - блок-схема первого вычислительного блока; на фиг. 5 - блок-схема второго вычислительного блока; на фиг. 6 - блок-схема селектора; на фиг. 7 - блоксхема третьего вычислительного блока; на

фиг. 8 - блок-схема блока управления.

Рабочие валки 1 прокатного стана соединены с автоматизированным главным приводом 2, имеющим датчик 3 частоты вращения, связанный с первым вычислительным блоком 4, выход которого подключен ко второму вычислительному блоку 5. Выход третьего вычислительного блока 6 связан с входом привода 2, а первый 7 и второй 8 датчики наличия прокатываемой

полосы 9 соединены с блоком 4. Полоса 9 через ролики 10 рольганга связана с автоматизированными приводами И. Блок 5 соединен с блоком 6 через селектор 12, управляющий вход которого подключен к

первому выходу блока 13 управления, второй выход которого соединен с дополнительным входом блока 4. Оба основных входа селектора 12 подключены параллельно двум входам блока 13, причем один из

этих входов связан с выходом блока 5, а другой - с максимальным выходом блока 14 предварительной уставки. Третий вход блока 13 подключен к минимальному выходу блока 14.

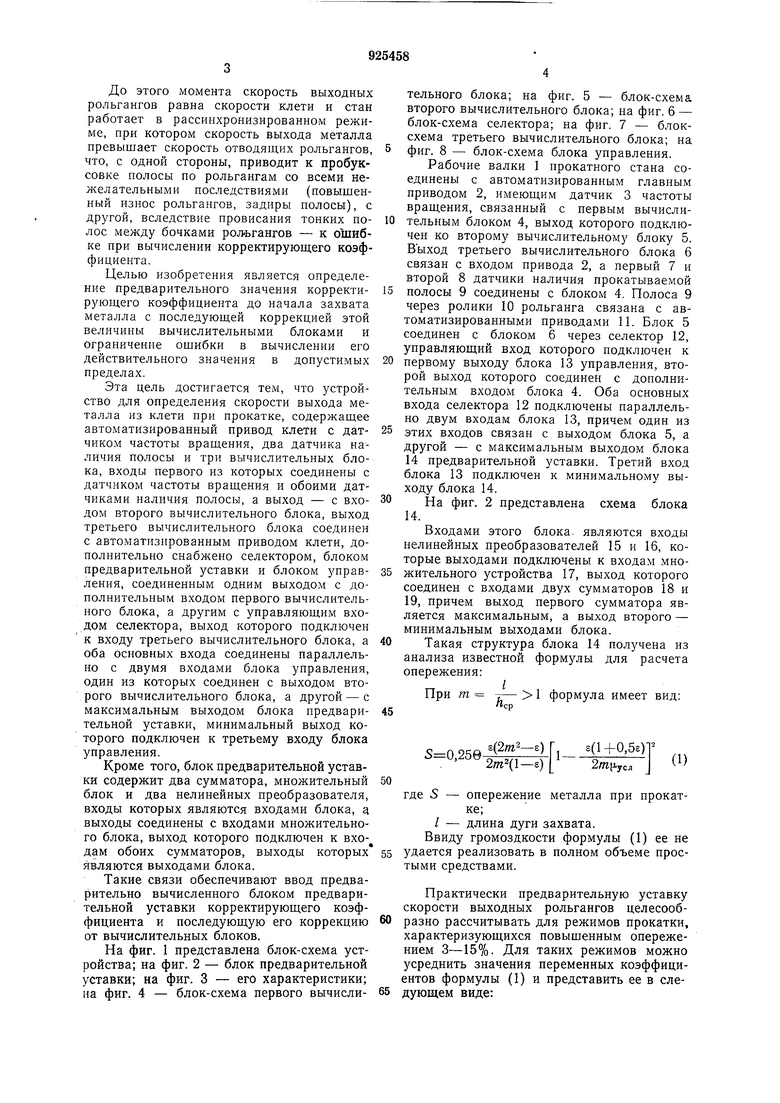

На фиг. 2 представлена схема блока 14.

Входами этого блока, являются входы нелинейных преобразователей 15 и 16, которые выходами подключены к входам множительного устройства 17, выход которого соединен с входами двух сумматоров 18 и 19, причем выход первого сумматора является максимальным, а выход второго - минимальным выходами блока.

Такая структура блока 14 получена из анализа известной формулы для расчета опережения:

При т т- 1 формула имеет вид:

ср

П ) Г s(l+0,5e)P Q,, 1:;: 1 (1)

2/ге2(1-)

усл

где S - опережение металла при прокатке;

/ - длина дуги захвата. Ввиду громоздкости формулы (1) ее не удается реализовать в полном объеме простыми средствами.

Практически предварительную уставку скорости выходных рольгангов целесообразно рассчитывать для режимов прокатки, характеризующихся повышенным опережением 3-15%. Для таких режимов можно усреднить значения переменных коэффициентов формулы (1) и представить ее в следующем виде:

,-(l-Cyh,.}-f(h) (2)

где f()C,j, f(h,} (-C, нелинейные зависимости;

Сь Cz - коэффициенты, зависящие от принятых параметров усреднения.

Коэффициенты Ci и С2 выбираются таким образом, чтобы получить положительную ошибку в вычислении предварительного значения корректирующего коэффициента, что обеспечивает начальное натяжение полосы.

На фиг. 3 представлены нелинейные зависимости ф() -кривая 20 и f(hi) -кривая 21, по которым настраиваются нелинейные преобразователи 15 и 16.

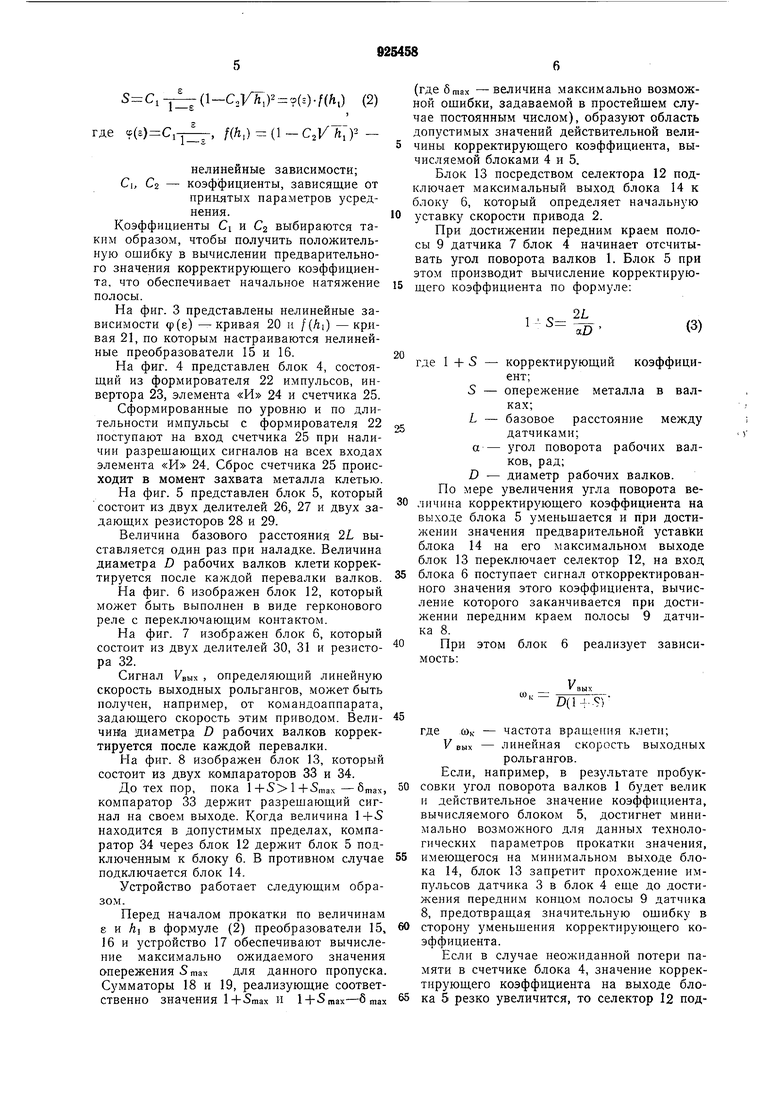

На фиг. 4 представлен блок 4, состоящий из формирователя 22 импульсов, инвертора 23, элемента «И 24 и счетчика 25.

Сформированные по уровню и по длительности импульсы с формирователя 22 поступают на вход счетчика 25 при наличии разрешающих сигналов на всех входах элемента «И 24. Сброс счетчика 25 происходит в момент захвата металла клетью.

На фиг. 5 представлен блок 5, который состоит из двух делителей 26, 27 и двух задающих резисторов 28 и 29.

Величина базового расстояния 2L выставляется один раз при наладке. Величина диаметра D рабочих валков клети корректируется после каждой перевалки валков.

На фиг. 6 изображен блок 12, который может быть выполнен в виде герконового реле с переключающим контактом.

На фиг. 7 изображен блок 6, который состоит из двух делителей 30, 31 и резистора 32.

Сигнал УВЫХ , определяющий линейную скорость выходных рольгангов, может быть получен, например, от командоаппарата, задающего скорость этим приводом. Величина диаметра D рабочих валков корректируется после каждой перевалки.

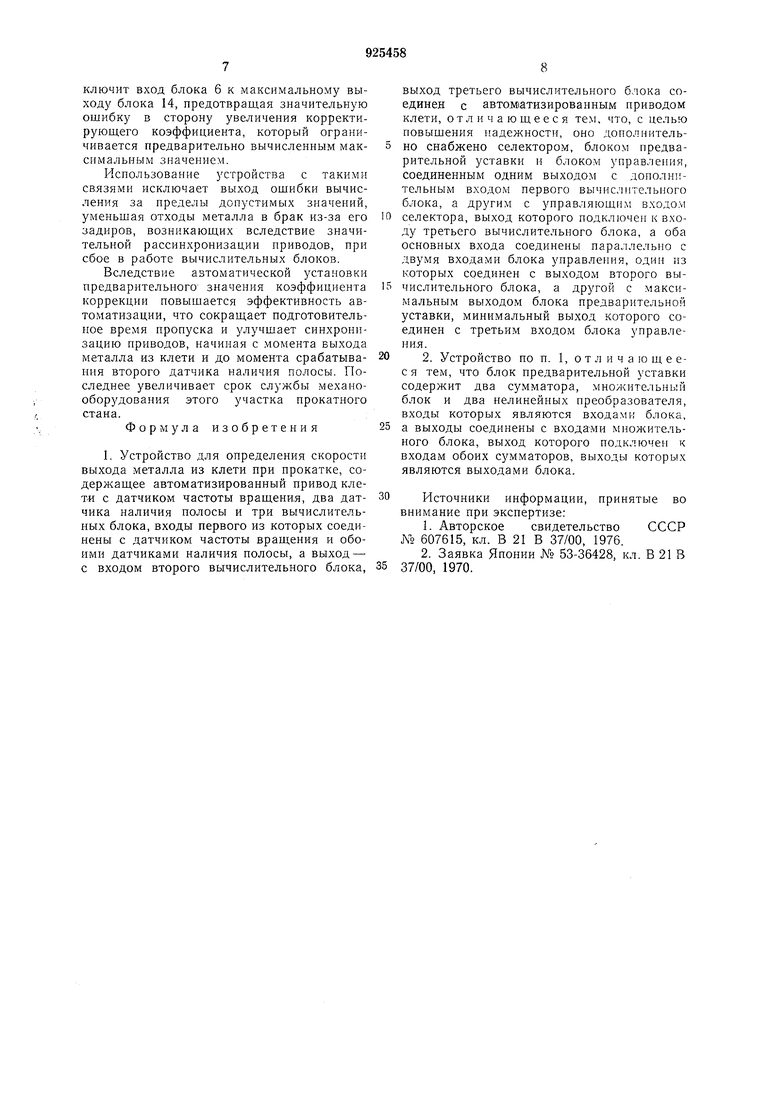

На фиг. 8 изображен блок 13, который состоит из двух компараторов 33 и 34.

До тех пор, пока l-f5 l+Smax -бтах,

компаратор 33 держит разрешающий сигнал на своем выходе. Когда величина 1 +S находится в допустимых пределах, компаратор 34 через блок 12 держит блок 5 подключенным к блоку 6. В противном случае подключается блок 14.

Устройство работает следующим образом.

Перед началом прокатки по величинам 8 и Л в формуле (2) преобразователи 15, 16 и устройство 17 обеспечивают вычисление максимально ожидаемого значения о-пережения Smax для данного пропуска. Сумматоры 18 и 19, реализующие соответственно значения 1+5тах и 1+5тах-бтах

(где б max -величина максимально возможной ощибки, задаваемой в простейщем случае постоянным числом), образуют область допустимых значений действительной величины корректирующего коэффициента, вычисляемой блоками 4 и 5.

Блок 13 посредством селектора 12 подключает максимальный выход блока 14 к блоку 6, который определяет начальную уставку скорости привода 2.

При достижении передним краем полосы 9 датчика 7 блок 4 начинает отсчитывать угол поворота валков 1. Блок 5 при этом производит вычисление корректирующего коэффициента по формуле:

2L aD

1 - S

(3)

где + S - корректирующий коэффициент;

5 - опережение металла в валках;L - базовое расстояние между

датчиками; а- угол поворота рабочих валков, рад;

D - диаметр рабочих валков. По мере увеличения угла поворота величина корректирующего коэффициента на выходе блока 5 у.меньшается и при достижении значения предварительной уставки блока 14 на его максимальном выходе блок 13 переключает селектор 12, на вход блока 6 поступает сигнал откорректированного значения этого коэффициента, вычисление которого заканчивается при достижении передним краем полосы 9 датчика 8.

При ЭТОМ блок 6 реализует зависимость:

вых

D(4-S)

где сок - частота вращения клети;

V вых - линейная скорость выходных

рольгангов. Если, например, в результате пробуксовки угол поворота валков 1 будет велик и действительное значение коэффициента, вычисляемого блоком 5, достигнет минимально возможного для данных технологических параметров прокатки значения,

имеющегося на минимальном выходе блока 14, блок 13 запретит прохождение импульсов датчика 3 в блок 4 еще до достилсения передним концом полосы 9 датчика 8, предотвращая значительную ощибку в

сторону уменьшения корректирующего коэффициента.

Если в случае неожиданной потери памяти в счетчике блока 4, значение корректирующего коэффициента на выходе блока 5 резко увеличится, то селектор 12 подключит вход блока 6 к максимальному выход) блока 14, предотвращая значительную ошибку в сторону увеличения корректирующего коэффициента, который ограничивается предварительно вычисленным максимальным значением.

Иснользование устройства с такими связями исключает выход ощибки вычисления за пределы допустимых значений, уменьщая отходы металла в брак из-за его задиров, возникающих вследствие значительной рассинхронизации приводов, при сбое в работе вычислительных блоков.

Вследствие автоматической установки предварительного значения коэффициента коррекции повыщается эффективность автоматизации, что сокращает подготовительное время пропуска и улучщает синхронизацию приводов, начиная с .момента выхода металла из клети и до момента срабатывания второго датчика наличия полосы. Последнее увеличивает срок службы механооборудования этого участка прокатного стана.

Формула изобретения

1. Устройство для определения скорости выхода металла из клети при прокатке, содерлсащее автоматизированный привод клет-и с датчиком частоты вращения, два датчика наличия полосы и три вычислительных блока, входы первого из которых соединены с датчиком частоты вращения и обоими датчиками наличия полосы, а выход - с входом второго вычислительного блока,

выход третьего вычислительного блока соединен с автом1атизированным приводом клети, отличающееся тем, что, с целью повыщения надежности, оно дополнительно снабжено селектором, блоком предварительной уставки и блоком управления, соединенным одним выходом с дополнительным входом первого вычислительного блока, а другим с управляющнм входом

селектора, выход которого подключен к входу третьего вычислительного блока, а оба основных входа соединены параллельно с двумя входами блока управления, один из которых соединен с выходом второго вычислительного блока, а другой с максимальным выходо.м блока предварительной уставки, минимальный выход которого соединен с третьим входом блока управления.

2. Устройство по п. 1, отличающеес я тем, что блок предварительной уставки содержит два сумматора, .множительный блок и два нелинейных преобразователя, входы которых являются входами блока,

а выходы соединены с входами множительного блока, выход которого подключен к входам обоих сумматоров, выходы которых являются выходами блока.

Источники информации, принятые во внимание при экспертизе:

1.Авторское свидетельство СССР N° 607615, кл. В 21 В 37/00, 1976.

2.Заявка Янонии N 53-36428, кл. В 21 В 37/00, 1970.

/ - --i/

V У /7

- Фк. г

Ю 20 30 W 50 60 7О 80 90 ЮО 7Ш 720 7JO

f7j fMf)

€(%

Фиг 3

От S/iOf o Л7

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для определения скорости входа металла в клеть при прокатке | 1981 |

|

SU939149A1 |

| Способ регулирования скорости электроприводов реверсивного прокатного стана с вертикальными и горизонтальными валками | 1986 |

|

SU1360834A1 |

| Способ автоматического регулирования толщины проката и устройство для его осуществления | 1980 |

|

SU982835A1 |

| Устройство управления рабочими рольгангами реверсивной клети | 1979 |

|

SU854479A1 |

| Устройство для регулирования температуры полосы на выходном рольганге непрерывного стана горячей прокатки | 1978 |

|

SU759165A1 |

| Устройство для настройки скоростей приводов клетей непрерывного прокатного стана | 1978 |

|

SU772631A1 |

| Устройство для автоматического управления толщиной проката | 1982 |

|

SU1088833A1 |

| Устройство измерения относитель-НОгО ОбжАТия пОлОСы HA CTAHAX гОРя-чЕй пРОКАТКи | 1979 |

|

SU852395A1 |

| Устройство для измерения межклетевого натяжения на непрерывном стане горячей прокатки | 1980 |

|

SU876230A1 |

| Способ автоматического управления комплексом механических свойств прокатываемых стальных листов и система для его осуществления | 1988 |

|

SU1547898A1 |

П

От ff ttuxa J:

0m darnvuKO 7

28

f о о От

ffm №

2

2f

f( ff/ro/ft/ 5

Cfpoc

От ffomvvf:a 3 Фг/г.

л

. ; ff f/iOK

о i/J-- ; «/J

-

о

Т)

Ф 29

4- /f /f/гаку 6

fffT/ (f

К ff/ioKif

Фиг.

Авторы

Даты

1982-05-07—Публикация

1980-08-18—Подача