1

Изобретение относится к устройствам автоматизированной транспортировки пустых сушильных вагонеток из зоны перегрузки к отделению формовки и может найти применение в промышленности строительных материалов.

Известно устройство, в котором транспортирование вагонеток осуществляется бесконечным тяговым канатом. Управление устройством осуществляется непосредственным воздействием оператора на аппарат ручного управления, который включает приводной двигатель и в зависимости от технологической ситуации на линии перемещает вагонетки к отделению формовки 1.

Однако качество ручного управления зависит от квалификации оператора. Для выполнения этих операций требуются значительные усилия, что утомляет оператора, ослабляет его внимание и может явиться причиной снижения производительности и аварий.

Известно также устройство для транспортировки печных вагонеток, в котором вагонетки отбираются по одной с какоголибо места запасной колеи и вталкиваются на приставленную траверсную тележку. Рабочий цикл транспортеров может осуществляться как в ручном, так и в автоматическом режиме. Внутри дороги, образованной двумя образными профилями, передвигается вспомогательная вагонетка канатно5 го транспортера, тянутая бесконечным стальным канатом. На вспомогательной вагонетке поворотно укреплен кулак, который при включении канатного транспортера проталкивает вагонетку вперед, при обратном ходе

0 кулак отжимается. Включение и выключение приводного двигателя осуществляются при помощи контактных концевых выключателей .2.

Применение в схеме управления при водами контактных выключателей понижает

15 надежность линии при работе в автоматическом режиме, при большой протяженности линии с ограниченной видимостью не исключаются аварийные ситуации при выходе из строя концевых контактных выключателей.

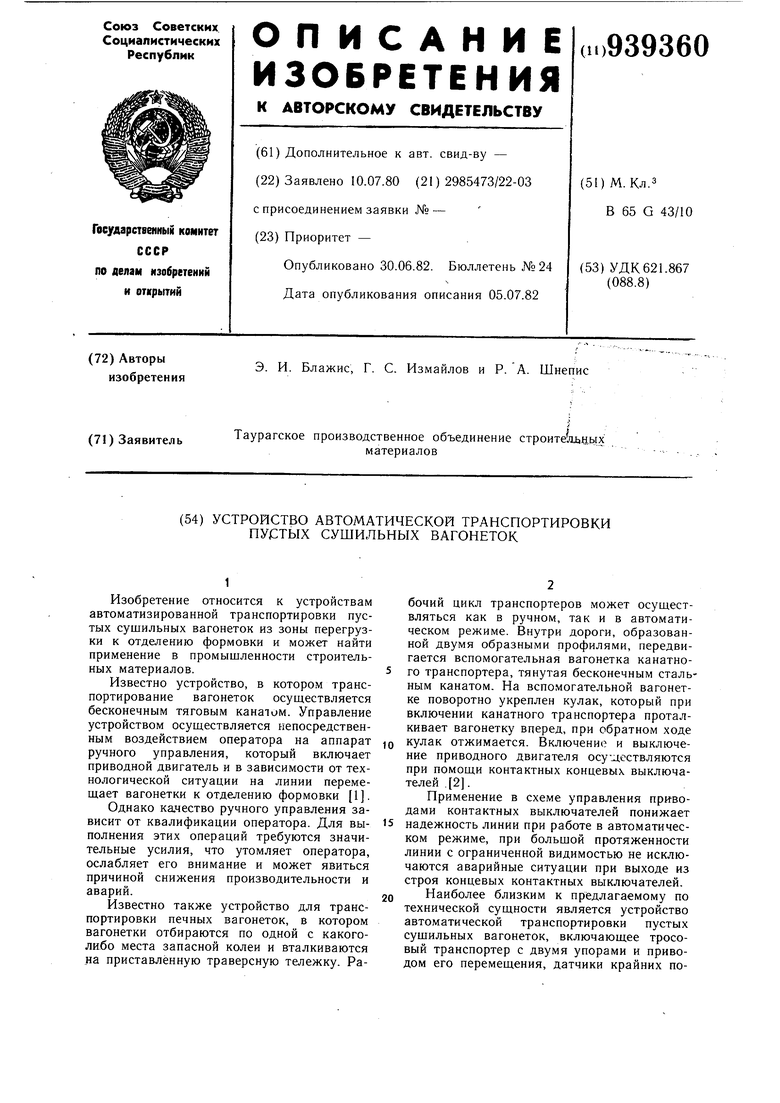

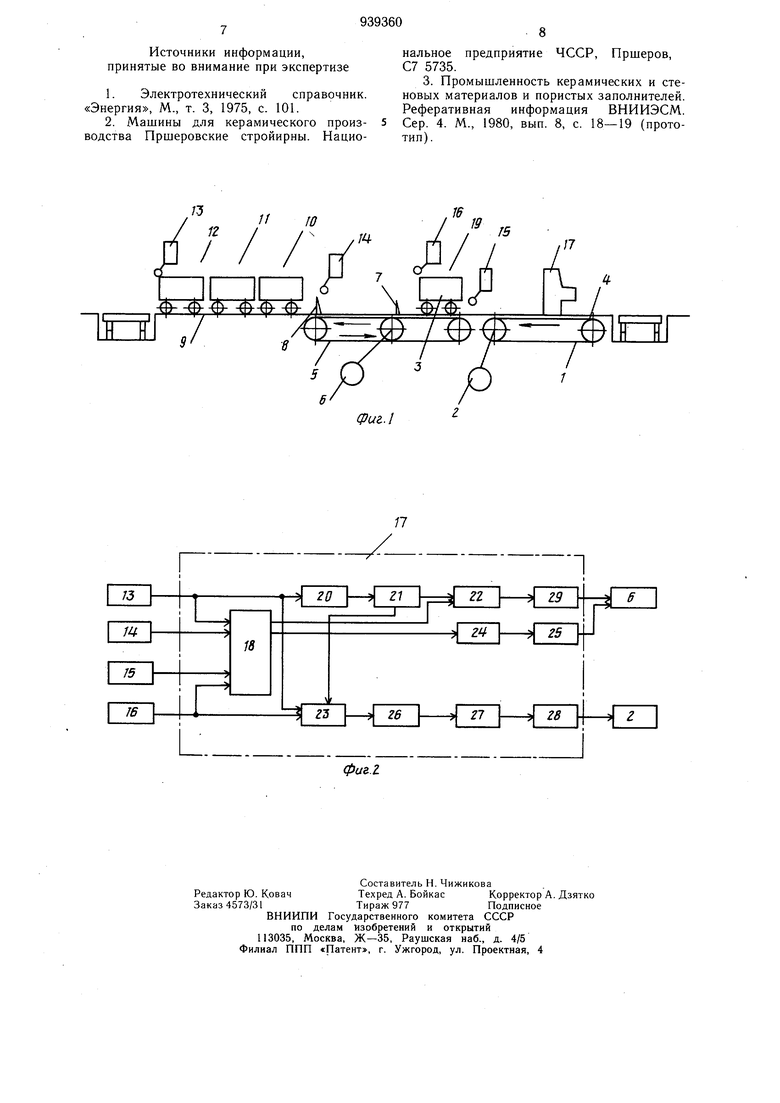

20 Наиболее близким к предлагаемому по технической сущности является устройство автоматической транспортировки пустых сушильных вагонеток, включающее тросовый транспортер с двумя упорами и приводом его перемещения, датчики крайних положений тросового транспортера, блок управления и накопительную платформу 3. К недостаткам устройства можно отнести возможность сбрасывания вагонеток с накопительной платформы при условии наличия вагонеток на платформе и сравнительно большой протяженности линии, так как моторист заполняет линию вагонетки сталкивающим устройством электропередаточной вагонетки, при этом линия отключена из-за наличия вагонеток на накопительной платформе (зоне накопления), в результате чего возможно сталкивание вагонеток с накопительной платформы, что наблюдалось на практике, к тому же применение контактных выключателей в схеме в условиях агрессивнои окружающей среды значительно понижает их надежность и создает предпосылки к аварийным ситуациям. Цель изобретения - повышение надежности устройства, исключение аварийных ситуаций и повышение производительности труда. Поставленная цель достигается тем, что устройство снабжено датчиком заполнения накопительной платформы, датчиком поданных вагонеток и расположенным соосно с тросовым транспортером цепным транспортером с приводом его перемещения, при этом блок управления выполнен в виде трех параллельных цепей, каждая из которых состоит из последовательно соединенных деи.ифратора, узла управления тиристорами и узла коммутации, причем вход первого дешифратора подключен через счетчик взятых с накопительной платформы вагонеток к выходу дачика наличия вагонеток на накопительной платформе, а входы второго дешифратора подключены соответственно к выходам датчика наличия вагонеток на накопите тьной платформе, датчиков крайних положений тросового транспортера и выходу датчика исходного положения тросового транспортера, при этом вход третьего дешифратора подключен через счетчик поданных вагонеток к выходам датчика поданных вагонеток, датчика наличия вагонеток на накопительной платформе и ко второму выходу первого дешифратора, а выходы второго дешифратора подключены соответственно ко входам первого и второго узлов управления тиристорами. На фиг. 1 изображено предлагаемое устройство, общий вид; на фиг. 2 - структурная электрическая схема. Устройство состоит из цепного транспортера 1 (фиг. 1) с приводом 2. Цепной транспортер 1 имеет упор 4, который при работающем транспортере воздействует на вагонетку 3 и перемещает ее в сторону тросовогб транспортера 5. Тросовый транспортер 5 приводится в движение двигателем 6 и имеет два упора 7 и 8, посредством которых осуществляется перемещение вагонетки 3 вперед в сторону накопительной платформы 9. Накопительная платформа 9 предназначена для создания запаса вагонеток на позициях 10-12, что обеспечивает своевременную подачу вагонеток к отделению формовки. Датчик- 13 контролирует наличие вагонетки на позиции 12, т. е. заполненную накопительную платформу, одновременно датчик 13 является генератором тактовых импульсов, взятых с накопительной платформы вагонетки. Датчик 14 контролирует переднее положение тросового транспортера, датчик 15исходноё положение транспортера. Датчик 16 является генератором тактовых импульсов поданных вагонеток 3 к тросовому транспортеру. Блок 17 управления предназначен для управления и дистанционного контроля за работой устройства. Блок 17 управления (фиг. 1) соединен с двигателями приводов 2 и 6 (фиг. I и 2). Выходы датчиков 13-16 (фиг. 1 и 2) подключаются ко входу дещифратора 18 технологических ситуаций (фиг. 2) Дешифратор 18 анализирует создавщуюся технологическую ситуацию в данный момент времени, т. е. наличие вагонеток на позициях 10-12 накопительной платформы 9, наличие вагонетки на позиции 19, положение тросового транспортера в переднем положении или в исходном и вырабатывает управляющий сигнал на перемещение цепного транспортера 1 вперед или назад. Одновременно к выходу датчика 13 подключен вход счетчика 20 взятых с накопительной платформы вагонеток с дещифратором 21 (фиг. 2), который преобразует двоичный код в десятичный и вырабатывает управляющую команду на узел 22 управления тиристоров (фиг. 2) и счетчик 23 поданных вагонеток, выход дешифратора 18 технологической ситуации соединяется с узлом 24 управления тиристоров, к выходу которого подключен узел 25 коммутации, осуществляющий реверс двигателя тросового транспортера. К выходу датчика 16 подключен вход счетчика 23 поданных вагонеток с дешифратором 26, которые осуществляют счет поданных к цепному транспортеру вагонеток 3. Счетчик 23 поданных вагонеток соединяется с выходом дешифратора 21 взятых вагонеток. Дещифратор 26 поданных вагонеток преобразует двоичный код в управляющий сигнал узла 27 управления тиристоров, который подключается к выходу дешифратора 26. К выходу узла управления тиристоров подключен узел 28 коммутации, осуществляющий включение и отключение двигателя привода 2 цепного транспортера. Устройство работает следующим образом. При отсутствии вагонеток 3 на позициях 10-12 накопительной платформы 9 с датчика 13 в блок 17 подается- сигнал об отсутствии вагонеток на накопительной платформе 9, с датчиков 14 или 16 подается сигнал о положении тросового транспортера, с датчика 15 - сигнал о наличии вагонетки на позиции 19. Сигналы с датчиков 13-16 анализируются дешифратором 18 технологической ситуации и при наличии вагонетки 3 на позиции 19 сформируется сигнал на выходе дешифратора 18 на перемешение транспортера 5 в исходное положение. При достижении упором датчика 16 произойдет останов двигателя привода тросового транспортера, после чего в соответствии с изменившимися сигналами с датчиков на выходе дешифратора 18 технологической ситуации сформируется сигнал на реверс двигателя 6, транспортер начинает движение в сторону накопительной платформы 9 и вагонетка 3 перемещается упором 7 транспортера в данном направлении. Сигналы с дешифратора 18 технологической ситуации, с дешифратора 21 взятых вагонеток и с дешифратора 26 поданных вагонеток подаются на узлы 22, 24 и 27 управления тиристоров, которые формируют сигнал необходимой формы и амплитуды для открытия тиристоров, управляющих узлом коммутации, например магнитным пускателем, осуществляющим включение двигателей приводов. При достижении упором 8 датчика 14 произойдет останов транспортера 5. При подаче второй вагонетки на позицию 19 транспортер начнет движение в исходное положение, при достижении датчика 16 произойдет останов двигателя 6, после чего на выходе дешифратора 18 сформируется команда, которая подается на узел 22 управления тиристоров, к выходу которого подключен узел 29 коммутации, который включит двигатель 6 транспортера на перемещение вагонетки с позиции 19 вперед. Первая вагонетка упором 8 (во втором цикле) подается на накопительную платформу 9. Цикл подачи вагонеток повторяется до тех пор, пока -не будет заполнена накопительная платформа 9, в данном случае с датчика 13 будет подан сигнал на дешифратор 18 технологической ситуации, который сформирует команду на отключение привода транспортера до снятия вагонеток с накопительной платформы 9, если снимается вагонетка с платформы 9, снимается блокировка и транспортер 5 подает очередную вагонетку на накопительную платформу 9. С момента отключения транспортера 5 начинается счет поданных вагонеток счетчиком 23, так как цепной транспортер 1, работающий в непрерывном режиме, подает вагонетки к тросовому транспортеру 5. Упор 4 заталкивает вагонетку после полного оборота транспортера. При заполнении вагонетками расстояния между накопительной платформой 9 и позицией 19 со счетчика 23 поданных вагонеток снимается сигнал на дешифратор 26, с которого подает; ся сигнал (соответствующий максимальному количеству вагонеток) на узел управления тиристоров, что вызывает срабатывание узла 28 коммутации и отключение двигателя 2 цепного транспортера, а это исключает сброс вагонеток с накопительной платформы 9. Каждая взятая вагонетка с накопительной платформы фиксируется счетчиком 20 взятых вагонеток, и при взятии определенного количества вагонеток с накопительной платформы с дешифратора 21 .подается сигнал на сброс показаний счетчика 23, т. е. снимается блокировка отключения двигателя 2 привода цепного транспортера. При взятии вагонетки с накопительной платформы 9 с дешифратора 21 подается команда на снятие блокировки отключения тросового транспортера 5 и последний перемещает вагонетку на платформу 9, т. е. дозаполнит ее до позиции 12, после чего с датчика 13 подается сигнал на отключение двигателя тросового транспортера, как описано выше. Предлагаемое устройство надежно в работе, позволяет освободить обслуживающий персонал на линии и повысить производительность труда на 10%. Электрическая схема разработана на интегральных микросхемах 155 серии и бесконтактных датчиках БВК-24. Формула изобретения Устройство автоматической транспортировки пустых сушильных вагонеток, включающее тросовый транспортер с двумя упорами и приводом его перемещения, датчики крайних положений тросового транспортера, блок управления и накопительную платформу, отличающееся тем, что, с целью повыщения надежности, оно снабжено датчиком заполнения накопительной платформы, датчиком поданных вагонеток и расположенным соосно с тросовым транспортером цепным транспортером с приводом его перемещения, при этом блок управления выполнен в виде трех параллельных цепей, каждая из которых состоит из последовательно соединенных дешифратора, узла управления тиристорами и узла коммутации, причем вход первого дешифратора подключен через счетчик взятых с накопительной платформы вагонеток к выходу датчика наличия вагонеток на накопительной платформе, а входы второго дешифратора подключены соответственно к выходам датчика наличия вагонеток на накопительной платформе, датчиков крайних положений тросового транспортера и выходу датчика исходного положения тросового транспортера, при этом вход третьего дешифратора подключен через счетчик поданных вагонеток к выходам датчика поданных вагонеток, датчика наличия вагонеток на накопительной платформе и ко второму выходу первого дешифратора, а выходы второго дешифратора подключены соответственно ко входам первого и второго узлов управления тиристорами.

Источники информации, принятые во внимание при экспертизе

1.Электротехнический справочник. «Энергия, М., т. 3, 1975, с. 101.

2.Машины для керамического произ- 5 Сер. 4. М., 1980, вып. 8, с. 18-19 (прото водства Пршеровские стройирны. Нацио- тип).

939360

нальное предприятие ЧССР, Пршеров, С7 5735.

3. Промышленность керамических и стеновых материалов и пористых заполнителей. Реферативная информация ВНИИЭСМ.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для оповещения о маршрутах движения локомотивосоставов | 1983 |

|

SU1174312A1 |

| Устройство для автоматического управления укладкой кирпича | 1983 |

|

SU1209544A1 |

| Автоматическая линия для изготовления строительных изделий | 1979 |

|

SU893555A2 |

| Автоматическая линия для изготовления и укладки строительных изделий на сушильные вагонетки | 1985 |

|

SU1247295A1 |

| Система управления автоматом-садчиком кирпича | 1989 |

|

SU1648780A1 |

| Поточная линия | 1975 |

|

SU590142A1 |

| Устройство автоматического управления автоматом для укладки кирпича | 1988 |

|

SU1648779A1 |

| Автоматизированная поточная линия подачи запарочных вагонеток | 1985 |

|

SU1291421A1 |

| УСТРОЙСТВО УПРАВЛЕНИЯ АВТОМАТОМ ДЛЯ УКЛАДКИ КИРПИЧА | 1991 |

|

RU2028208C1 |

| Система управления укладкой кирпича | 1989 |

|

SU1653981A1 |

Авторы

Даты

1982-06-30—Публикация

1980-07-10—Подача