39 растворов мочевино-формальдегидноГС клея, который затем обязательно необ ходимо концентрировать разгонкой в вакууме для получения клеев, имеющих ограниченную текучесть, т. е. содер жащих более 6S% твердых материалов. Однако при конечной разгонке необ ходимо использовать аппаратуру, работающую под вакуумом, следовательно, всегда дорогую как в случае непрерывной работы, так и в случае периодического процесса и нагревать полученную смолу, что приводит к перегреву у стенок аппаратуры и вызыва ет побочные реакции, ухудшая качество смолы. Также трудно контролировать качество смолистого продукта по изменению вязкости, которое происходит во время разгонки. Кроме того, поверхности нагрева покрываются накипью вследствие полимеризации смо лы. При этом дистиллят, который всегда следует отводить, содержит от носительно большие количества формал дегида, что вызывает проблему загряз нения. Цель изобретения - упрощение технологии и повышение концентраци .. раствора формальдегида, что дает возможность вводить концентрированные растворы формальдегида непосрРедствен но в реакцию с мочевиной для получения мочевино-формальдегидных клеев, содержащих примерно б51 твердых материалов, при этом нет необходимости в проведении окончательной разгонки полученных клеев или смол. Поставленная цель достигается тем что в способе получения концентрированного водного раствора формальдеги да путем каталитического окисления метанола воздухом при -480-550°С и ве совом отношении метанола к воздуху 0,95-0,99, конденсации полученного газового продукта при 6Q-80 C, отделения образовавшегося раствора от нейконденсированных газов, содержащих .формальдегид и метанол, и их абсорбции раствором формальдегида в ви де промывочного раствора с последую(ей отгонкой избытка метанола из полученного раствора формальдегида и использованием части полученного раствора формальдегида в виде промывочного раствора, несконденсированны газы охлаждают и абсорбируют из них формальдегид и метанол, используя в качестве промывочного раствора раствор, содержащий полимеризованный формальдегид, при весовом соотноше-НИИ охлажденных газов к промывочному раствору 0,06-0,, и процесс абсорбции ведут при 0-25°С. Охлажденные несконденсированные газы промывают в промывочной колонне раствором полимеризованного и холодного формальдегида, который поглощает метанол и формальдегид, содержащиеся в несконденсировавшихся газах. Раствор, полученный после отделения несконденсированных газов, .разгО няют таким образом, чтобы отдельно выделить водный концентрированный раствор формальдегида и метанол, при этом весовое соотношение водного концентрированного раствора к формальдегиду составляет 1-2:1 и формальдегид в полученном растворе содержится в частично полимеризованной форме. Раствор, полученный после абсорбции метанола и формальдегида из несконденсированных газов промывочным раствором, разгоняют таким образам, чтобы отделить метанол, содержащийся в этом растворе, и получить водный раствор, содержащий формальдегид и метанол при весовом соотношении между метанолом и формальдегидом 0,050,1:1, с последующим направлением части этого водного раствора формальдегида на стадию разгонки и использованием другой части в качестве промывочного и холодного раствора, и выделением концентрированного водного раствора формальдегида с концентрацией 68-70 полимерного формальдегида . Возможно также конденсировать газ при промывке в промывающем устройстве конденсированными продуктами, которые циркулируют с помощью насоса из нижней части промывающего устройства и охлаждаются в холодильнике вне промывающего устройства. Также возможно раствор формальдегида , полученный после промывки несконденсированных газов, выводить из нижней части промывочной колонны, нагревать и разгонять на фракции для рекуперации содержащегося в нем метанола и фиксации формальдегида и после охлаждения вновь направлять на промывку после отбора части., которую добавляют к конденсированным продуктам. Таким образом, водные растворы формальдегида, полученные предлагаемым способом, позволяют получать

сразу клеи или мочевино-формальдегидные смолы без необходимости проведения окончательной разгонки. Это объясняется тем, что водные растворы формальдегида являются очень концентрированными, поскольку указанные растворы содержат только воду, образовавшуюся при каталитическом окислении метанола. Кроме того, способ позволяет выделить весь метанол, содержащийся в несконденсировавшихся газах, и в результате получить истощенный по метанолу промывочный раствор. Колонна промывки полимеризованного 5 формальдегида должна работать при низкой температуре, что осуществляют охлаждением некоторых тарелок колонны с помощью жидких охладителей или метанола, охлажденного воздуха в первом промывающем устройстве перед катализом. Разгонка раствора формальдегида для выделения метанола может быть осуществлена известным способом, например, на соответствующих колоннах при атмосферном давлении или при пониженном давлении. Однако учитывая, что при повышенных температурах может существовать четкое ограничение содержания метанола в концентрированном растворе формальдегида, можно непосредственно использовать тепло газов, выходящих из зоны катализа при 500°С, с помощью теплообменника В том случае, когда полученные концентрированные водные растворы используют для получения клеев, проводят дополнительную операцию, в которой смешивают нагретый раствор формальдегида с мочевиной, поддержи вая рН 7,5-8,5, потом прибавляют кислый продукт для поддержания рН 5 6,5, если желательно приготовить растворы мочевино-формальдегидного клея, который затем направляют на хранение после охлаждения. Однако, если в течение всей опера ции используют рН близкий к 8-9 и меньшие количества мочевины по отно шению к формальдегиду, получают оче стабильные концентрированные мочеви формальдегидные растворы, которые м гут являться промышленными продукта ми, например, для производства твер дых смол, формовочных порошков или клеев. Использование полученных концент рированных водных растворов формаль

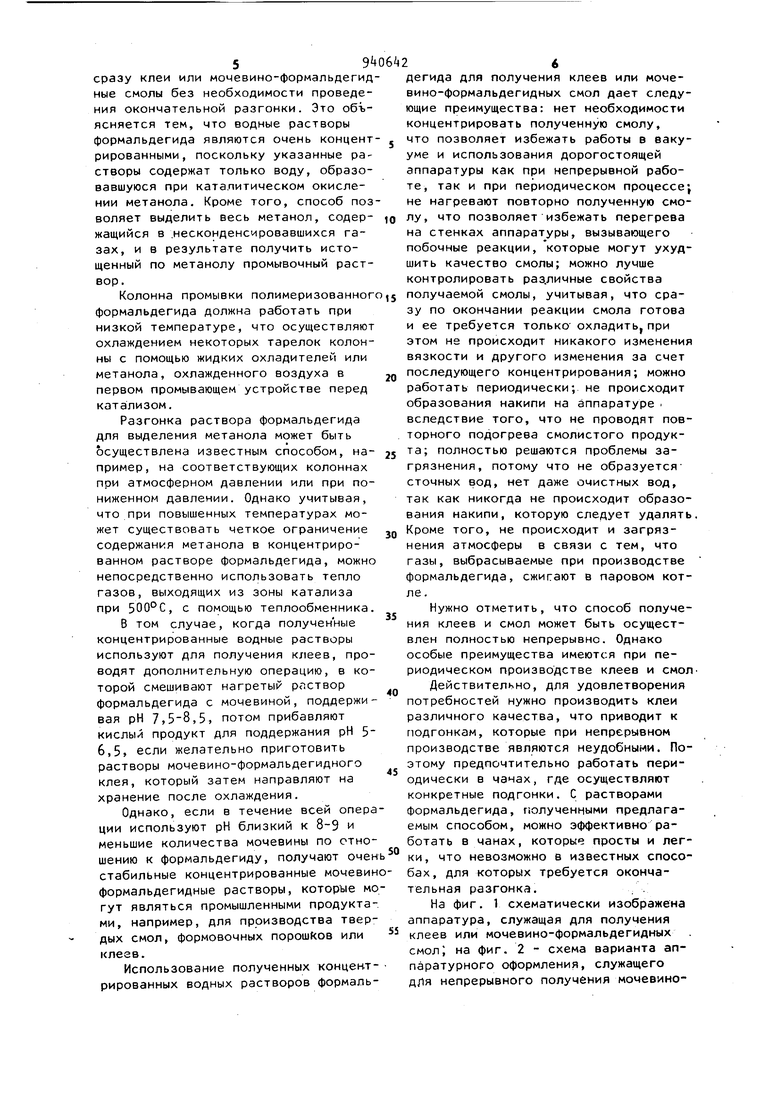

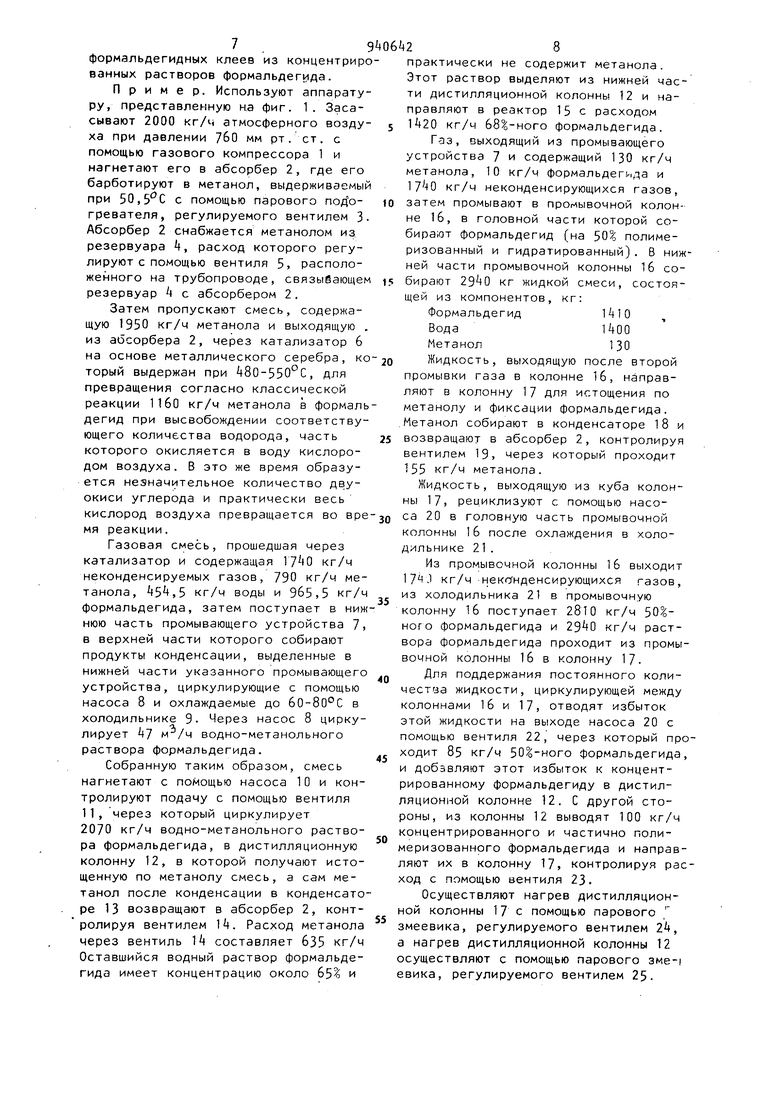

дегида для получения клеев или мочевино-формальдегидных смол дает следующие преимущества: нет необходимости концентрировать полученную смолу, что позволяет избежать работы в вакууме и использования дорогостоящей аппаратуры как при непрерывной работе, так и при периодическом процессеj не нагревают повторно полученную смолу, что позволяетизбежать перегрева на стенках аппаратуры, вызывающего побочные реакции, которые могут ухудшить качество смолы; можно лучше контролировать раз.личные свойства получаемой смолы, учитывая, что сразу по окончании реакции смола готова и ее требуется только охладить, при этом не происходит никакого изменения вязкости и другого изменения за счет последующего концентрирования; можно работать периодически; не происходит образования накипи на аппаратуре . вследствие того, что не проводят повторного подогрева смолистого продукта; полностью решаются проблемы загрязнения, потому что не образуется сточных вод, нет даже очистных вод, так как никогда не происходит образования накипи, которую следует удалять. Кроме того, не происходит и загрязнения атмосферы в связи с тем, что газы, выбрасываемые при производстве формальдегида, сжигают в паровом котле. Нужно отметить, что способ получения клеев и смол может быть осуществлен полностью непрерывно. Однако особые преимущества имеются при периодическом производстве клеев и смоЛ Действительно, для удовлетворения потребностей нужно производить клеи различного качества, что приводит к подгонкам, которые при непрерывном производстве являются неудобными. Поэтому предпочтительно работать периодически в чанах, где осуществляют конкретные подгонки. С растворами формальдегида, полученными предлагаемым способом, можно эффективно работать в чанах, которые просты и легки, что невозможно в известных способах, для которых требуется окончательная разгонка.. . На фиг. 1 схематически изображена аппаратура, служащая для получения клеев или мочевино-формальдегидных . смол; на фиг. 2 - схема варианта аппаратурного оформления, служащего для непрерывного получения мочевиноформальдегидных клеев из концентрированных растворов формальдегида.

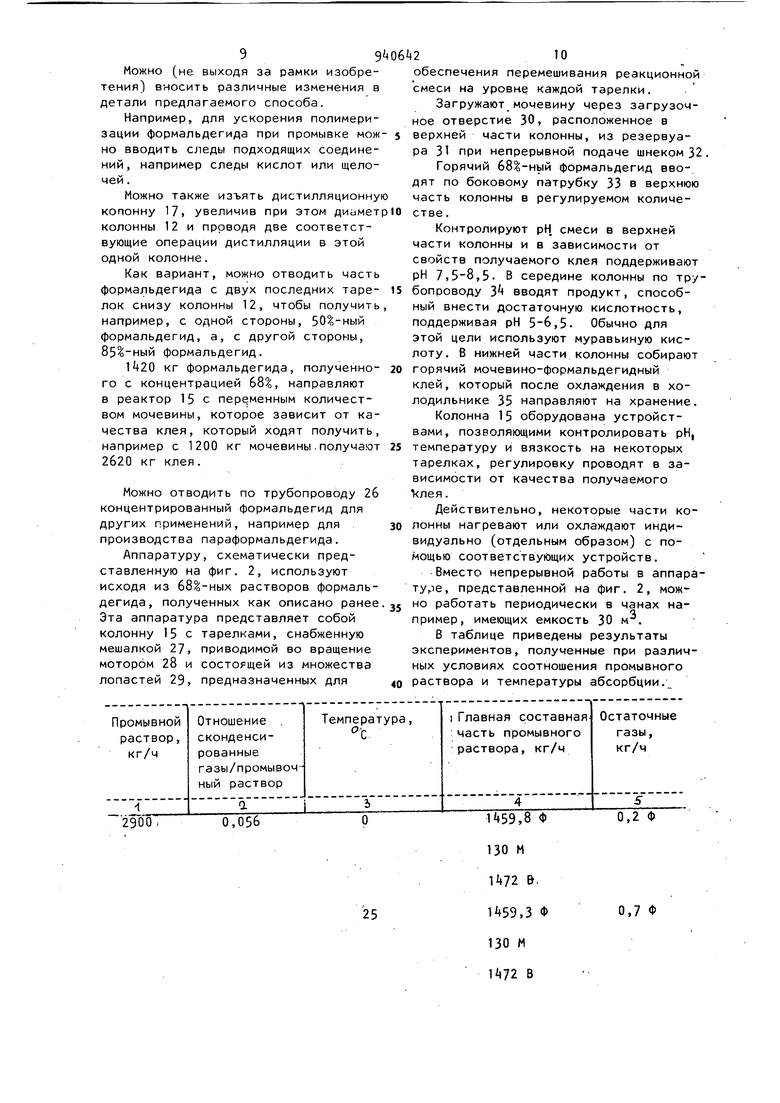

Пример. Используют аппаратуру, представленную на фиг. 1. Засасывают 2000 кг/ц атмосферного воздуха при давлении 7бО мм рт. ст. с помощью газового компрессора 1 и нагнетают его в абсорбер 2, где его барботируют в метанол, выдерживаемый при SO. с помощью парового подогревателя, регулируемого вентилем 3Абсорбер 2 снабжается метанолом из резервуара k, расход которого регулируют с помощью вентиля 5, расположенного на трубопроводе, связывающем is резервуар k с абсорбером 2. Затем пропускают смесь, содержащую 1950 кг/ч метанола и выходящую . из абсорбера 2, через катализатор 6 на основе металлического серебра, ко-2о торый выдержан при 80-550 С, для превращения согласно классической реакции 1160 кг/ч метанола а формальдегид при высвобождении соответствующего количества водорода, часть 25 которого окисляется в воду кислородом воздуха. В это же время образуется незначительное количество двуокиси углерода и практически весь кислород воздуха превращается во вре мя реакции. Газовая смесь, прошедшая через катализатор и содержащая кг/ч неконденсируемых газов, 790 кг/ч метанола, 5t,5 кг/ч воды и 9б5,5 кг/ч формальдегида, затем поступает в ниж нюю часть промывающего устройства 7, в верхней части которого собирают продукты конденсации, выделенные в нижней части указанного промывающего устройства, циркулирующие с помощью насоса 8 и охлаждаемые до 60-80°С в холодильнике 9. Через насос 8 циркулирует 7 водно-метанольного раствора формальдегида. Собранную таким образом, смесь нагнетают с помощью насоса 10 и контролируют подачу с помощью вентиля 11, через который циркулирует 2070 кг/ч водно-метанольного раствора формальдегида, в дистилляционную колонну 12, в которой получают истощенную по метанолу смесь, а сам метанол после конденсации в конденсато ре 13 возвращают в абсорбер 2, контролируя вентилем Н. Расход метанола через вентиль 14 составляет 635 кг/ч Оставшийся водный раствор формальдегида имеет концентрацию около б5 и

практически не содержит метанола. Этот раствор выделяют из нижней части дистилляционной колонны 12 и направляют в реактор 15 с расходом кг/ч 68%-ного формальдегида. Газ, выходящий из промывающего устройства 7 и содержащий 130 кг/ч метанола, 10 кг/ч формальдег |Да и кг/ч неконденсирующихся газов, затем промывают в промывочной колонне 16, в головной части которой собирают формальдегид (на 50% полимеризованный и гидратированный). В нижней части промывочной колонны 16 собирают кг жидкой смеси, состоящей из компонентов, кг: Формальдегид 1410 Водаl tOO Метанол130 Жидкость, выходящую после второй промывки газа в колонне 16, направляют в колонну 17 для истощения по метанолу и фиксации формальдегида. Метанол собирают в конденсаторе 18 и возвращают в абсорбер 2, контролируя вентилем 19, через который проходит 155 кг/ч метанола. Жидкость, выходящую из куба колонны 17, рециклизуют с помощью насоса 20 в головную часть промывочной КОЛОННЫ 16 после охлаждения в холодильнике 21 . Из промывочной колонны 16 выходит кг/ч неконденсирующихся газов, из холодильника 21 в промывочную колонну 16 поступает 2810 кг/ч 50%ного формальдегида и кг/ч раствора формальдегида проходит из промывочной колонны 16 в колонну 17. Для поддержания постоянного количества жидкости, циркулирующей между колоннами 16 и 17, отводят избыток этой жидкости на выходе насоса 20 с помощью вентиля 22, через который проходит 85 кг/ч 50%-ного формальдегида, и добавляют этот избыток к концентрированному формальдегиду в дистилляционной колонне 12. С другой стороны, из колонны 12 выводят 100 кг/ч концентрированного и частично полимеризованнрго формальдегида и направляют их в колонну 17, контролируя расход с помощью вентиля 23. Осуществляют нагрев дистилляционной колонны 17 с помощью парового змеевика, регулируемого вентилем , а нагрев дистилляционной колонны 12 осуществляют с помощью парового зме-i евика, регулируемого вентилем 25.

Можно (не выходя за рамки изобретения) вносить различные изменения в детали предлагаемого способа.

Например, для ускорения полимеризации формальдегида при промывке мож но вводить следы подходящих соединений , например следы кислот или щелочей .

Можно также изъять дистилляционну копоину 17, увеличив при этом диамет колонны 12 и проводя две соответствующие операции дистилляции в этой одной колонне.

Как вариант, можно отводить часть формальдегида с двух последних тарелок снизу колонны 12, чтобы получить например, с одной стороны, формальдегид, а, с другой стороны, формальдегид.

ItZO кг формальдегида, полученного с концентрацией 68, направляют в реактор 15 с переменным количеством мочевины, которое зависит от качества клея, который ходят получить, например с 1200 кг мочевины.получают 2620 кг клея.

Можно отводить по трубопроводу 26 концентрированный формальдегид для других применений, например для производства параформальдегида.

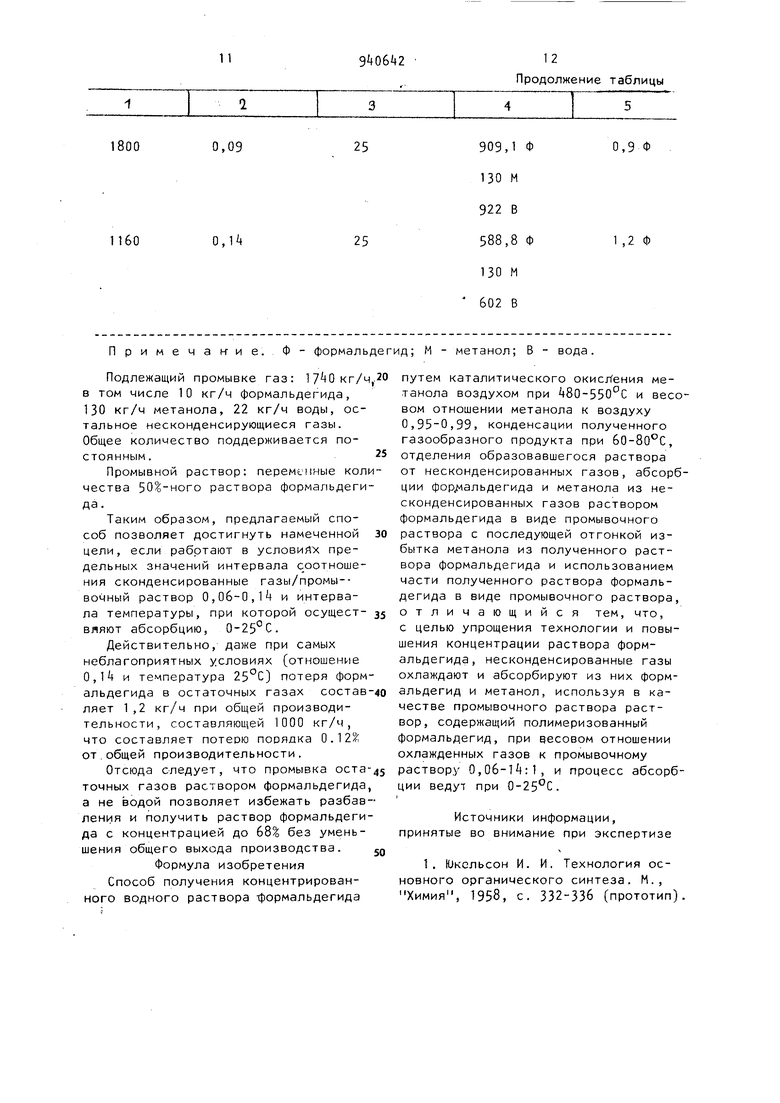

Аппаратуру, схематически представленную на фиг. 2, используют исходя из растворов формальдегида, полученных как описано ранее Эта аппаратура представляет собой колонну 15 с тарелками, снабженную мешалкой 27, приводимой во вращение мотором 28 и состоящей из множества лопастей 29, предназначенных для

обеспечения перемешивания реакционной смеси на уровне каждой тарелки.

Загружают мочевину через загрузочное отверстие 30, расположенное в верхней части колонны, из резервуара 31 при непрерывной подаче шнеком 32

Горячий 68%-нь1Й формальдегид вводят по боковому патрубку 33 в верхнюю часть колонны в регулируемом количестве.

Контролируют рН смеси в верхней части колонны и в зависимости от свойств получаемого клея поддерживают рН 7,5-8,5. В середине колонны по трубопроводу З вводят продукт, способный внести достаточную кислотность, поддерживая рН 5-6,5. Обычно для этой цели используют муравьиную кислоту. В нижней части колонны собирают горячий мочевино-формальдегидный клей, который после охлаждения в холодильнике 35 направляют на хранение.

Колонна 15 оборудована устройствами, позволяющими контролировать рН, температуру и вязкость на некоторых тарелках, регулировку проводят в зависимости от качества получаемого Члея.

Действительно, некоторые части колонны нагревают или охлаждают индивидуально (отдельным образом) с помощью соответствующих устройств.

Вместо непрерывной работы в аппаратуре, представленной на фиг. 2, можно работать периодически в чанах наrt

пример, имеющих емкость 30 м .

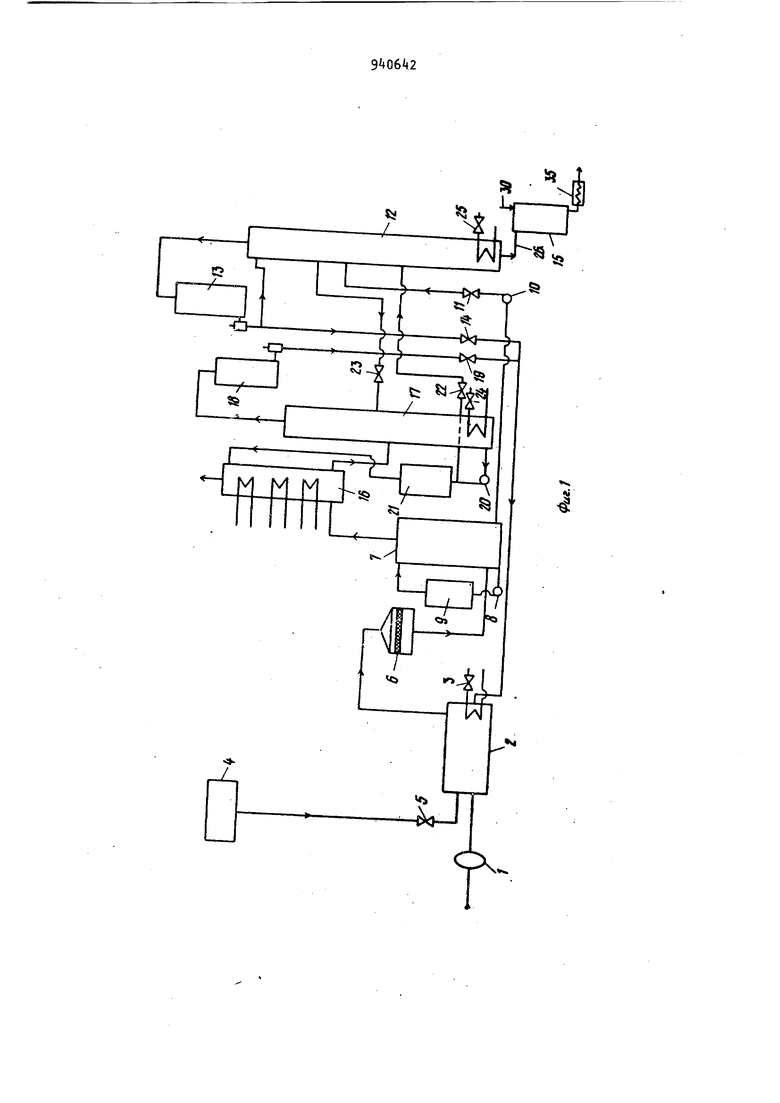

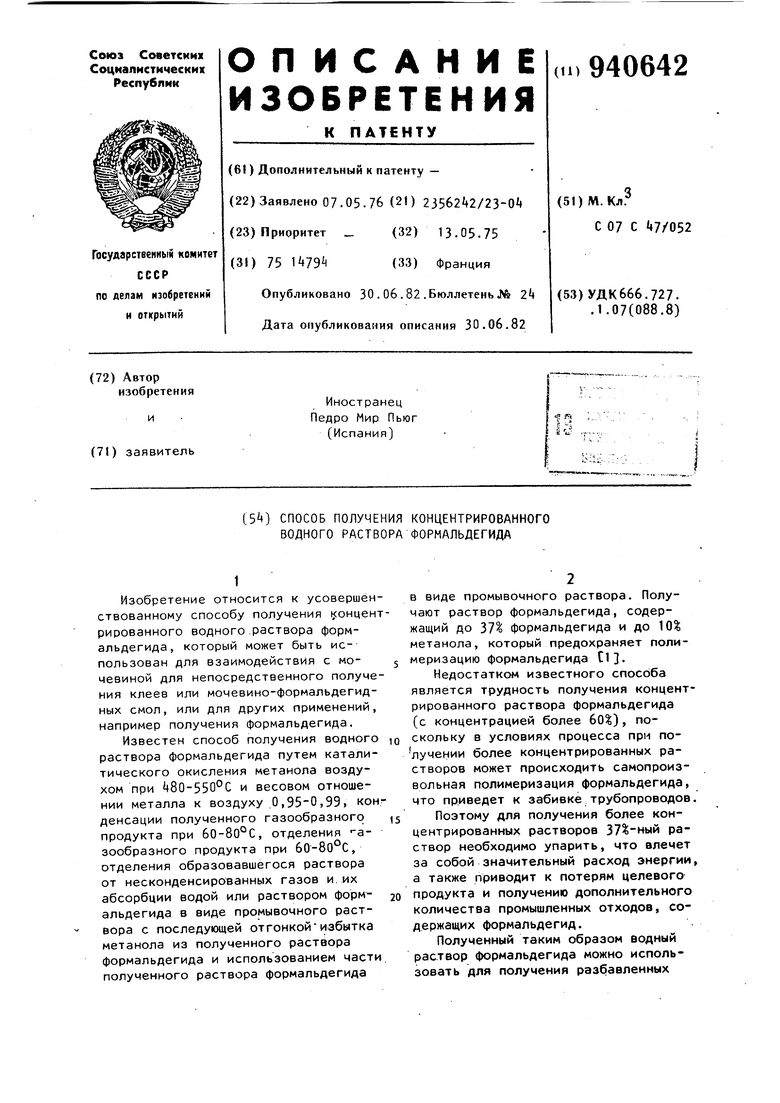

В таблице приведены результаты экспериментов, полученные при различных условиях соотношения промывного раствора и температуры абсорбции.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СТАБИЛИЗИРОВАННЫХ СОДЕРЖАЩИХ МЕТАНОЛ РАСТВОРОВ ФОРМАЛЬДЕГИДА | 1990 |

|

RU2088566C1 |

| Способ получения малеинового ангидрида | 1975 |

|

SU923364A3 |

| Способ получения водного раствора простациклина или его соли | 1979 |

|

SU978715A3 |

| СПОСОБ НЕПРЕРЫВНОГО ПОЛУЧЕНИЯ ВОДНЫХ РАСТВОРОВ ФОРМАЛЬДЕГИДА | 1995 |

|

RU2112768C1 |

| Способ получения производных бензо (с) хинолинов или их фармацевтически приемлемых солей с кислотами | 1978 |

|

SU953981A3 |

| Способ выделения метанола,формальдегида и высококипящих кислородсодержащих соединений | 1980 |

|

SU1033492A1 |

| Способ получения феноксиалкилкарбоновых кислот или их солей или эфиров | 1976 |

|

SU656501A3 |

| Способ получения D-6- @ -пропил-8 L-метил /меркапто или оксо/ метилэрголина или его солей | 1980 |

|

SU976851A3 |

| Способ получения катализатора для полимеризации этилена или сополимеризации этилена и пропилена | 1979 |

|

SU940634A3 |

| Способ получения эфиров клавулановой кислоты | 1976 |

|

SU656522A3 |

0,7 Ф

1800

0,09

0,14

1 160 Примечакие.,Ф- формальдегид; М Подлежащий промывке газ: кг/ч в том числе 10 кг/ч формальдегида, 130 кг/ч метанола, 22 кг/ч воды, остальное несконденсирующиеся газы. Общее количество поддерживается постоянным. Промывной раствор: переменные кол чества раствора формальдеги да. Таким образом, предлагаемый способ позволяет достигнуть намеченной цели, если работают в условиях предельных значений интервала с оотношения сконденсированные газы/промы-вочный раствор 0,06-0, и интервала температуры, при которой осуществляют абсорбцию, 0-25°С. Действительно, даже при самых неблагоприятных условиях (отношение 0,1 и температура 25°С) потеря форм альдегида в остаточных газах состав ляет 1,2 кг/ч при общей производительности, составляющей 1000 кг/ч, что составляет потерю порядка 0.12 от.общей производительности. Отсюда следует, что промывка оста точных газов раствором формальдегида а не водой позволяет избежать разбав ления и получить раствор формальдеги да с концентрацией до 68% без уменьшения общего выхода производства. Формула изобретения Способ получения концентрированного водного раствора -формальдегида

Продолжение таблицы

0,9 Ф

1 ,2 Ф метанол; В - вода. путем каталитического окисления метанола воздухом при А80-550°С и весовом отношении метанола к воздуху 0,95-0,99, конденсации полученного газообразного продукта при 60-80°С, отделения образовавшегося раствора от несконденсированных газов, абсорбции фор 1альдегида и метанола из несконденсированных газов раствором формальдегида в виде промывочного раствора с последующей отгонкой избытка метанола из полученного раствора формальдегида и использованием части полученного раствора формальдегида в виде промывочного раствора, отличающийся тем, что, с целью упрощения технологии и повышения концентрации раствора формальдегида, несконденсированные газы охлаждают и абсорбируют из них формальдегид и метанол, используя в качестве промывочного раствора раствор, содержащий полимеризованный формальдегид, при весовом отношении охлажденных газов к промывочному раствору 0,06-14:1, и процесс абсорбции ведут при 0-25°С. Источники информации, принятые во внимание при экспертизе 1. Юкельсон И. И. Технология основного органического синтеза. М., Химия, 1958, с. 332-336 (прототип).

v//////////////m

r-7.J2

A

H

Авторы

Даты

1982-06-30—Публикация

1976-05-07—Подача