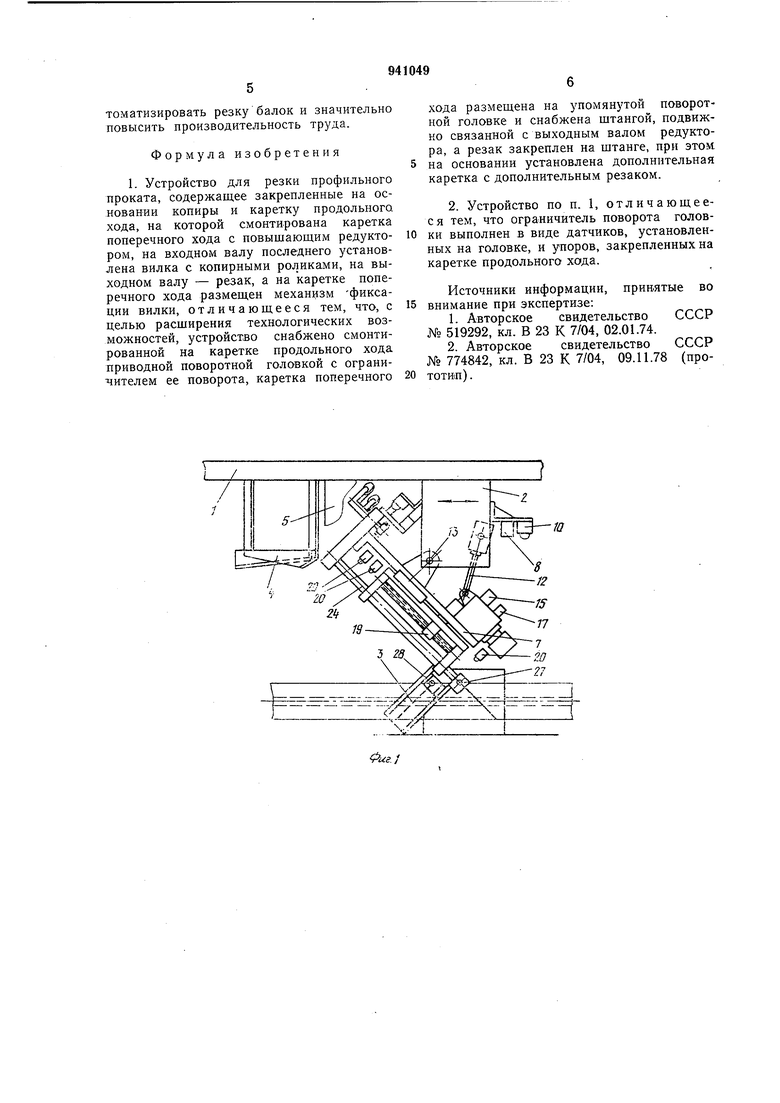

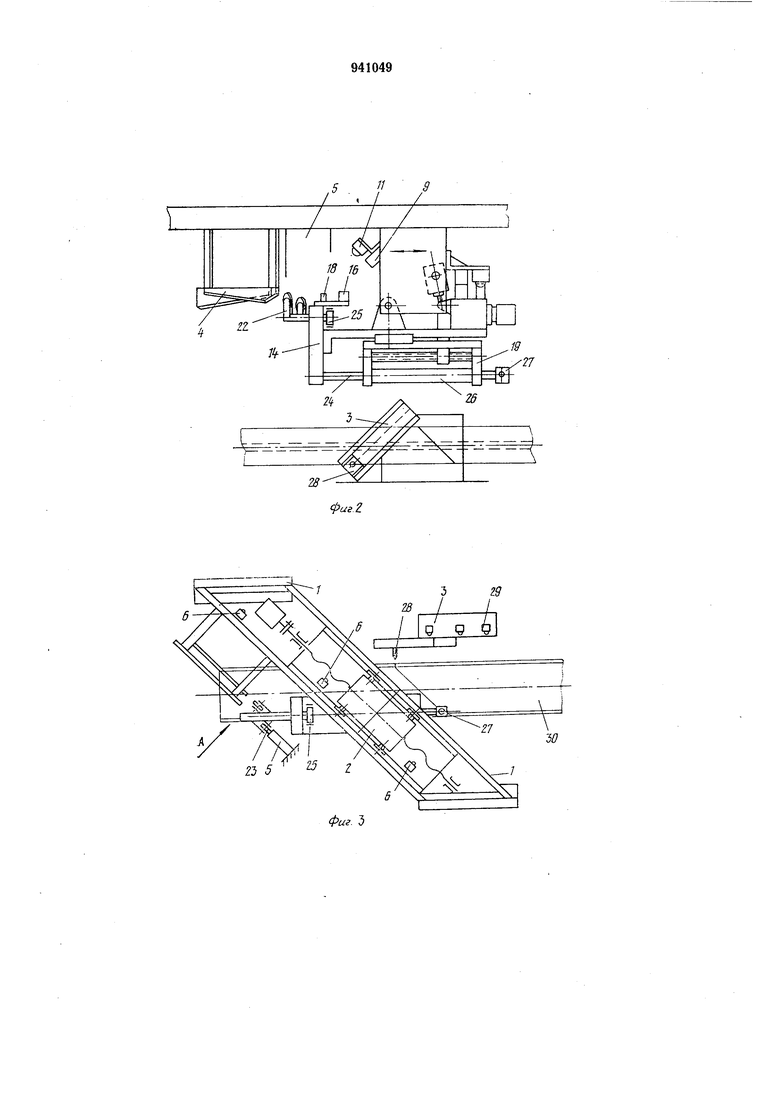

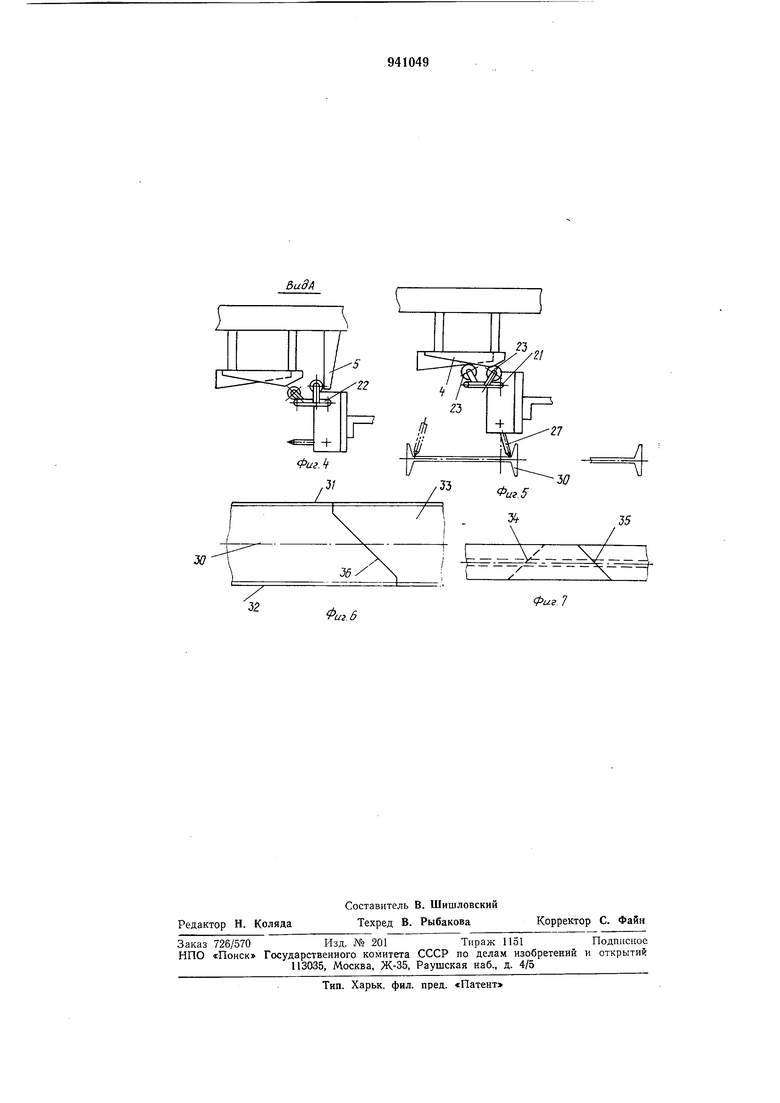

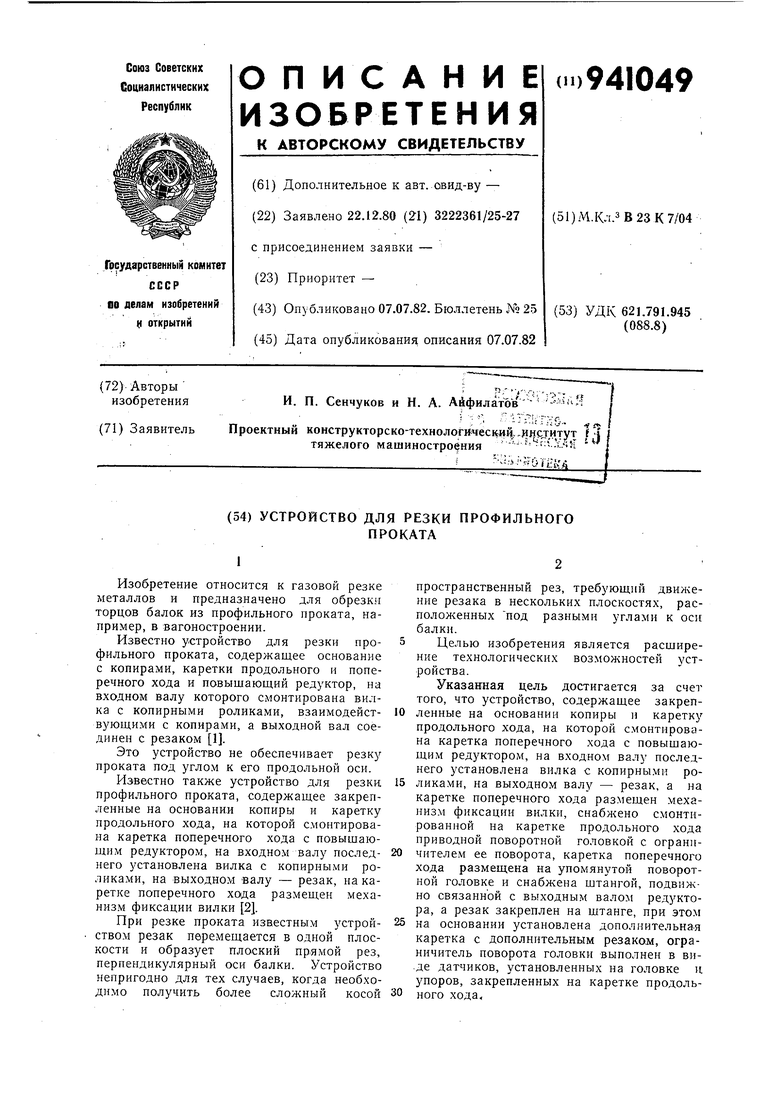

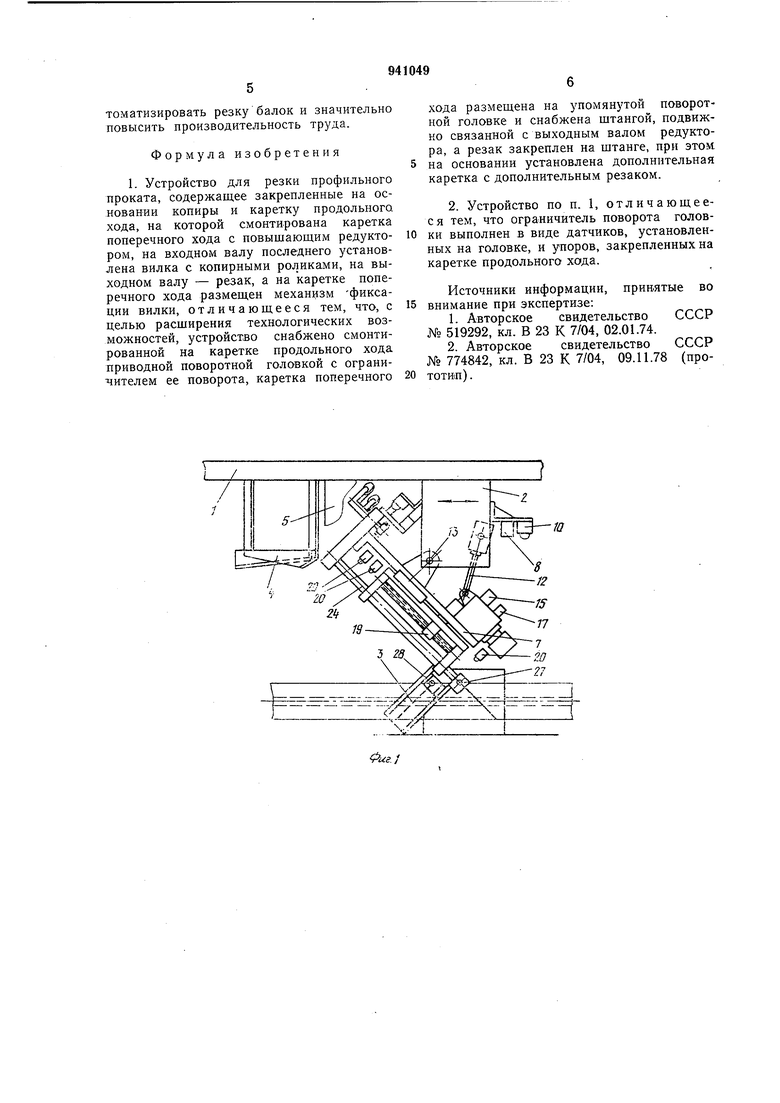

На фиг. 1 - показано устройство, вид спереди в положении нри резке полки; на фиг. 2 - устройство, вид спереди в положении перед резкой стенки; на фиг. 3 - устройство, вид сверху в положении перед резкой стенки; на фиг. 4 - устройство, вид А на фиг. 3 в положении перед резкой стенки; на фиг. 5 - устройство, вид А на фиг. 3 в положении при резке стенки; на фиг. 5 - устройство, вид А на фиг. 3 в положении при резке стенки; на фиг. 6 - заготовка, вид сверху; на фиг. 7 - заготовка, вид сбоку.

На основании 1 установлены каретка 2 .продольного хода, дополнительная каретк.г 3 поперечного хода, копиры 4 и 5 и датчики 6.

На каретке 2 установлена поворотная головка 7, ограничитель ее поворота в виде упоров 8 и 9 с датчиками 10 и 11 и привод 12 поворота головки 7, выполненный в виде качающегося пневмоцилиндра. Поворотная головка 7 установлена на оси 13. На поворотной головке 7 закреплен повышающий редуктор 14, ограничители 15 и 16 с флажками 17 и 18, каретка 19 поперечного хода и датчики 20.

Повышающий редуктор 14 имеет входной вал 21, на котором установлена вилка 22 с копирными роликами 23, и выходной, вал 24, а также механизм 2S фиксации вилки. На каретке 19 имеется новоротная штанга 26, на которой закреплен резак 27. Штанга 26 соединена с помощью подвил ;иого соединения (например, шлицевого) с валом 24.

На дополнительной каретке 3 поперечного хода имеется дополнительный резак 28 и датчики 29, установленные на основании 1.

Заготовка представляет собой балку (двутавр) 30, имеющую полки 31 и 32 и стенку 33. Полки 31 и 32 должны иметь после резки поверхности 34 и 35, не параллельные друг другу, а стенка - поверхность 36, не перпендикулярную полкам 31 и 32 и расположенную не в плоскостях поверхностей 34 и 35.

Для обеспечения необходимого направления реза каретка 2 установлена напротив обрабатываемой поверхности 36, каретка 19 - поверхности 35, каретка 3 (при работе) - поверхности 34.

Устройство работает следующим образом.

В исходном положении головка 7 занимает наклонное положение (фиг. 1). Ограничитель 16 взаимодействует с упором 9. Ролики 23 находятся в крайнем правом положении и взаимодействуют с копиром 5, резаки 27 и 28 с каретками 19 и 3 находятся в верхнем положении.

Заготовку подают в зону обработки, фиксируют и зажимают. На пульте управления включают кнопку «автоматическая работа. Каретки 3 и 19 движутся вниз параллельно поверхностям 34 и 35. Штанга 26 каретки 19 не расцепляется с выходным валом 24 редуктора 14. При подходе резаков 27 и 28 к краям соответствующих полок 32 и 31 резаки останавливаются от датчиков 20 и 29. Производится подача газов, зажигание факела пламени и прогрев полок. После прогрева включается режущий кислород и рабочая подача кареток 3 и 19 вниз, производится резка полок 31 и

32.После окончания резки полок от датчика 20 прекращается подача газов к резаку 28, и каретка 3 возвращается в исходное верхнее положение. От нижнего датчика 20 прекращается подача режущего кислорода к резаку 27 и каретка 19 возвращается вверх до срабатывания верхнего

датчика 20. От последнего включается привод 12 поворота головки 7, которая поворачивается против часовой стрелки (фиг. 2), при этом ограничитель 15 взаимодействует с упором 8. В этом положении

каретка 19 займет горизонтальное положение напротив поверхности 36, флажок 17 будет взаимодействовать с датчиком 10.

Резак 27 в этот момент расположен горизонтально (фиг. 4). От датчика Ювключается подача каретки 2 влево, ролики 23 отрываются от копиров 5 и взаимодействуют с копирами 4, выходной вал 25 через повышающую передачу редуктора 14 поворачивается, поворачивая при этом штангу

.26 с резаком 27, резак 27 занимает наклонное положение (фиг. 5). В этот момент от датчика 20 каретка 2 останавливается, осуществляется прогрев стенки 33. После прогрева к резаку 27 подается режущий

кислород и включается рабочая тодача каретки 2 влево, осуществляется резка стенки

33.При движении каретки 2 происходит разворот резака 27 (фиг. 5 в тонких линиях) . В конце хода каретки 2 после окончакия резки стенки 33 от крайнего левого датчика 6 (фиг. 3) прекращается подала газов к резаку 27 и .вклю1чается реверс каретки 2. Каретка 2 движется вправо до срабатывания крайнего правого датчика 6,

от которого она останавливается. В эгог момент копирные ролики 23 взаимодействуют с копиром 5, резак 27 разворачивается и занимает горизонтальное лоложение (фиг. 4). От датчика 6 включается привод 12 поворота головки 7. Головка 7 по:вора)чивается по часовой стрелке, упор 9 взаимодействует с ограничителем 16, а флажок 18 с датчиком .11. В .этот момент каретка 19 занимает положение напротив обрабатываемой поверхности 35 и подготовлена для резки следующей балки. Цикл закончен.

Внедрение двух устройств, встроенных в линию изготовленных боковин хребтовых балок и боковых балок позволило автоматизировать резку балок и значительно повысить производительность труда.

Формула изобретения

1. Устройство для резки профильного проката, содержащее закрепленные на основании копиры и каретку продольного хода, на которой смонтирована каретка поперечного хода с повышающим редуктором, на входном валу последнего установлена вилка с копирными роликами, на выходном валу - резак, а на каретке поперечного хода размещен механизм фиксации вилки, отличающееся тем, что, с целью расщирения технологических возможностей, устройство снабжено смонтированной на каретке продольного хода приводной поворотной головкой с ограничителем ее поворота, каретка поперечного

хода размещена на упомянутой поворотной головке и снабжена штангой, подвижно связанной с выходным валом редуктора, а резак закреплен на штанге, при этом, на основании установлена дополнительная каретка с дополнительным резаком.

2. Устройство по п. 1, отличающееся тем, что ограничитель поворота головки выполнен в виде датчиков, установленных на головке, и упоров, закрепленных на каретке продольного хода.

Источники информации, принятые во внимание при экспертизе:

1.Авторское свидетельство СССР № 519292, кл. В 23 К 7/04, 02.01.74.

2.Авторское свидетельство СССР

№ 774842, кл. В 23 К 7/04,

09.11.78 (прототил).

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для резки профильного проката | 1981 |

|

SU967708A1 |

| Устройство для резки профильного проката | 1980 |

|

SU944834A2 |

| Устройство для резки профильного проката | 1985 |

|

SU1299724A1 |

| Устройство для резки профильного проката | 1974 |

|

SU519292A1 |

| Устройство для резки профильного проката | 1978 |

|

SU740427A1 |

| Устройство для резки профильного проката | 1978 |

|

SU774842A2 |

| Устройство для резки профильного проката | 1978 |

|

SU766779A2 |

| Устройство для термической резки | 1982 |

|

SU1147530A1 |

| Устройство для резки профильного проката | 1989 |

|

SU1710244A1 |

| Устройство для резки профильного проката | 1984 |

|

SU1194619A1 |

Ю

7 7 7

/ ;

iJ

„.

-25

f2

-t I

VlvЮ

/ r---//7,: :K

2

./

7

W

1

- -----)

5г

2 //

&идА

Авторы

Даты

1982-07-07—Публикация

1980-12-22—Подача