Изобретение относится к области автоматизации сварочного производства, в частности, к способам измерения величины отклонения электрода от стыка свариваемых деталей и может быть использовано при автоматизации процесса сварки из немагнитных материалов. Известен способ автоматического регулирования положения электрода при сварке, при котором о- положении электрода судят по распределению магнитной индукции, наводимой сварочным током 1. Однако существующий способ имеет тот недостатОК, что магнитное поле, по распределению индукции которого судят о положении электрода, наводится свароч1 ым током, протекающим в токоподводящем электроде, вследствие чего выщеуказанное магнитное поле не связано со стыком свариваемых деталей в зоне плавления. К тому же, в существующем способе создают магнитопроводящий контур вокруг контролируемого зчастка. Все это снижает точность и не обеспечивает возможности измерения величины отклонения электрода, от стыка свариваемых деталей при дуговой сварке немагнитных материалов. Наиболее близким по технической сущности и достигаемому результату к предложенному способу является способ автоматического .измерения величи11Ы отклонения электрода от стыка, реализованный в известной конструкции автоматического регулятора направления электрода по стыку 2. При этом, способе измеряют разность индукций электромагнитны.ч полей, наведенных составляющими сварочного тока. Недостатком этого способа является то, что его применение целесообразно лишь при сварке деталей трубчатой формы. При сварке же двух различных ио толщине н форме деталей будут возникать большие погрещности в измерении, обусловленные указанной спецификой деталей, влияющей; на величины составляющих сварочного тока. Целью изобретения является повыщение точности измерения отклонения электрода от стыка. Поставленная цель достигается тем, что в способе измерения величины отклонения электрода от стыка, при котором сварочный ток разделяют на две составляющие и величину отклонения электрода измеряют по индукции электромагнитного поля, наводимой сварочным током, индукцию электро.магнитного поля измеряют

над заваренным участком стыка, через который протекает сварочный ток.

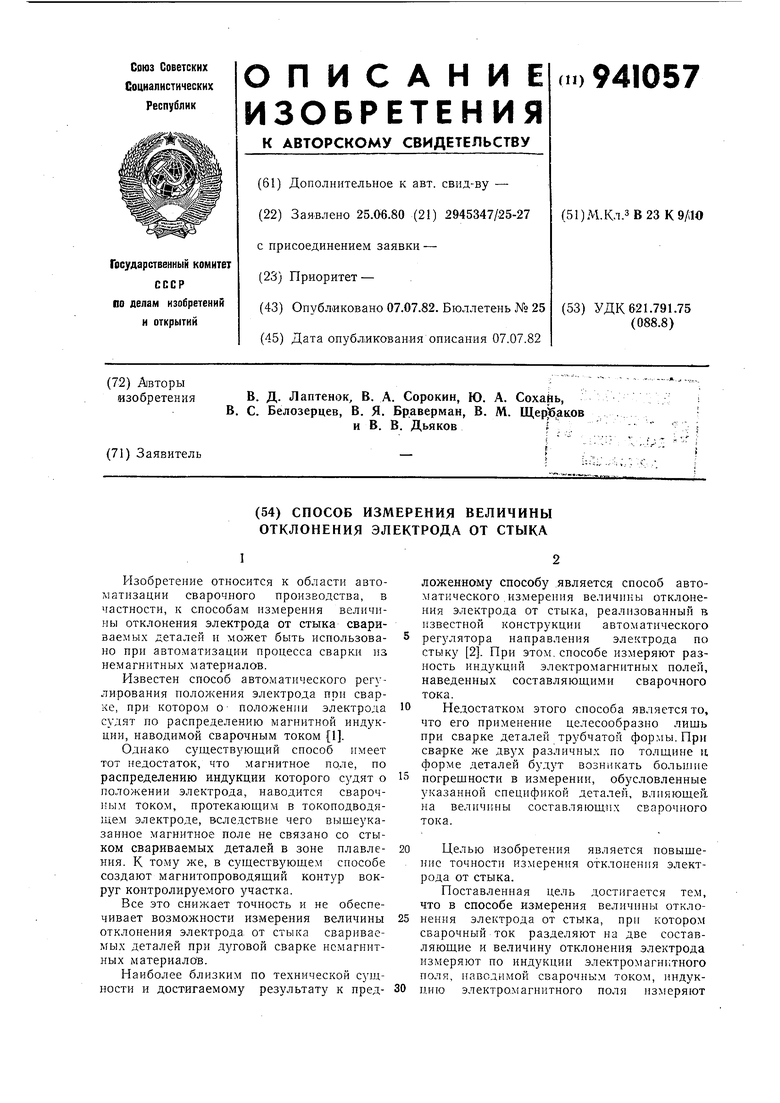

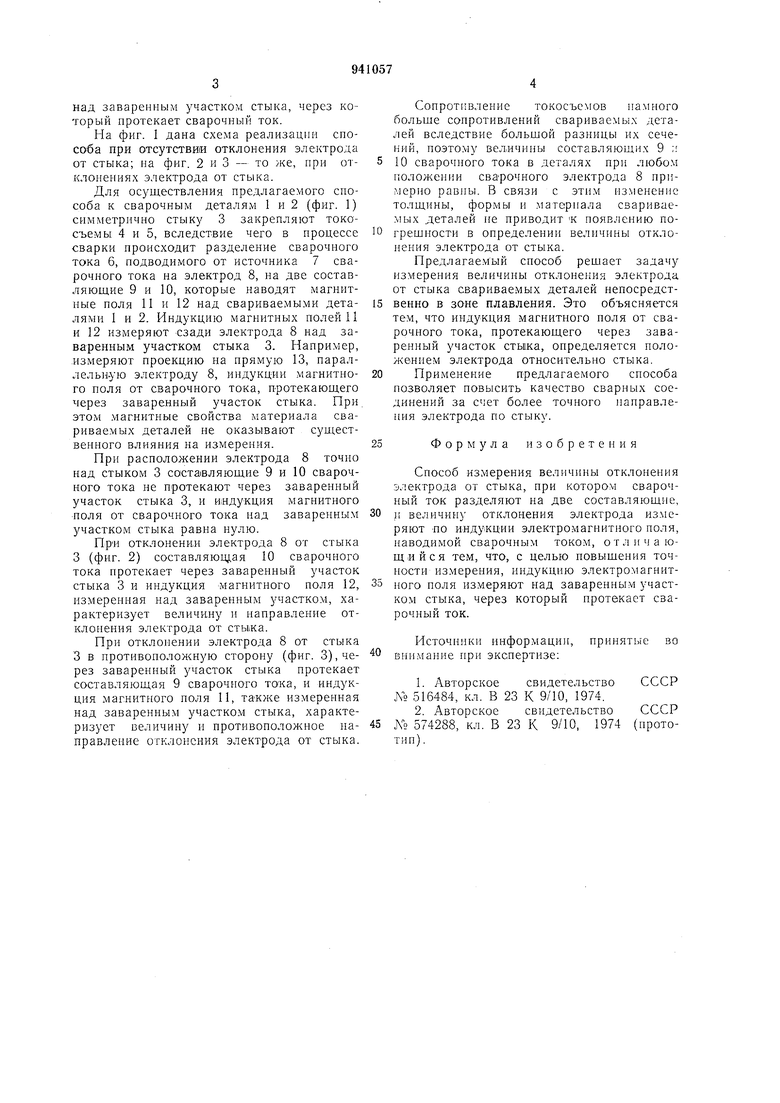

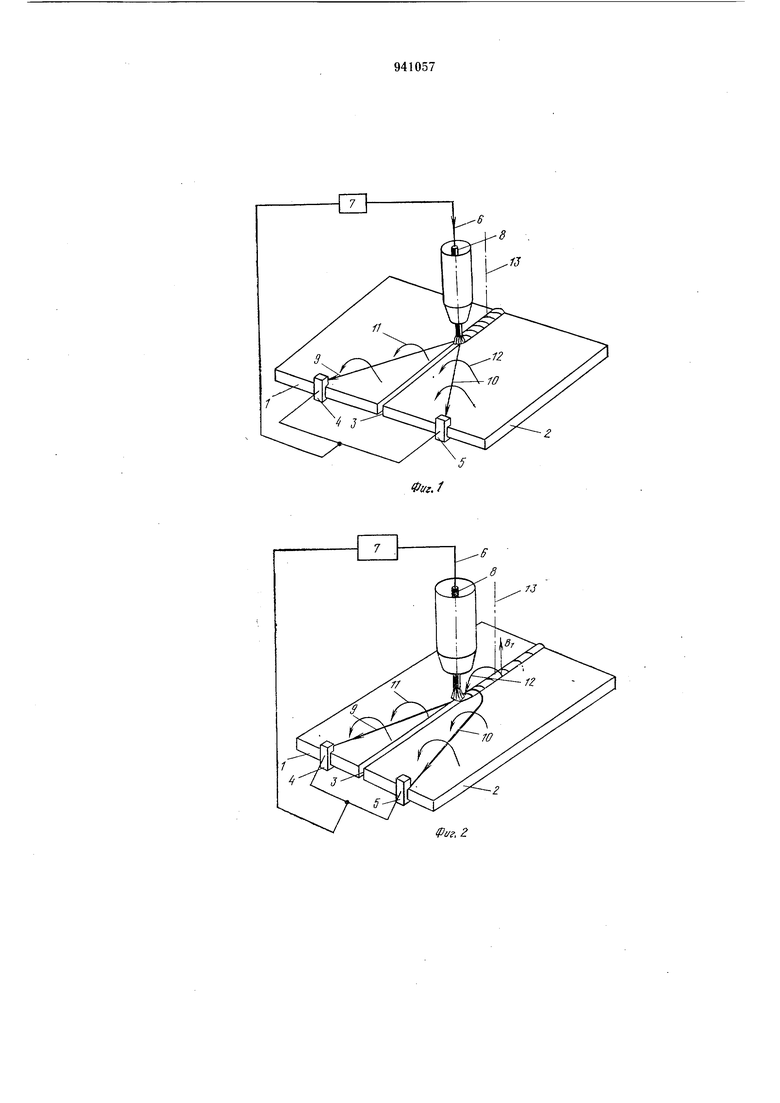

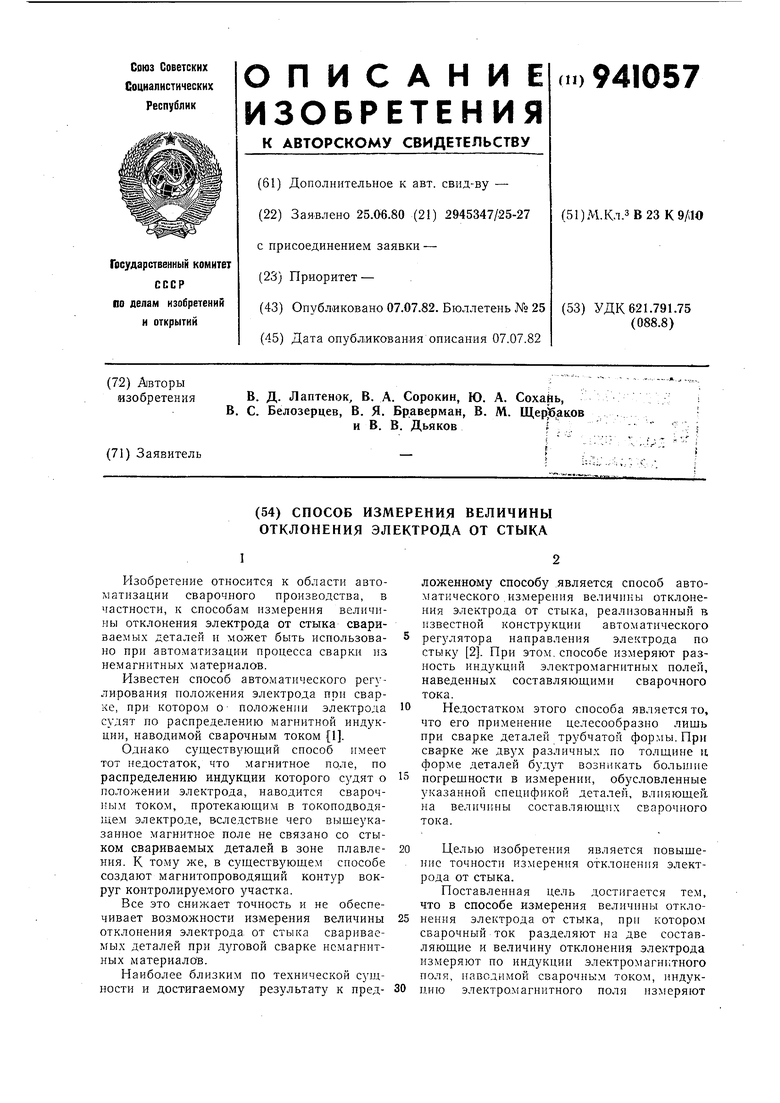

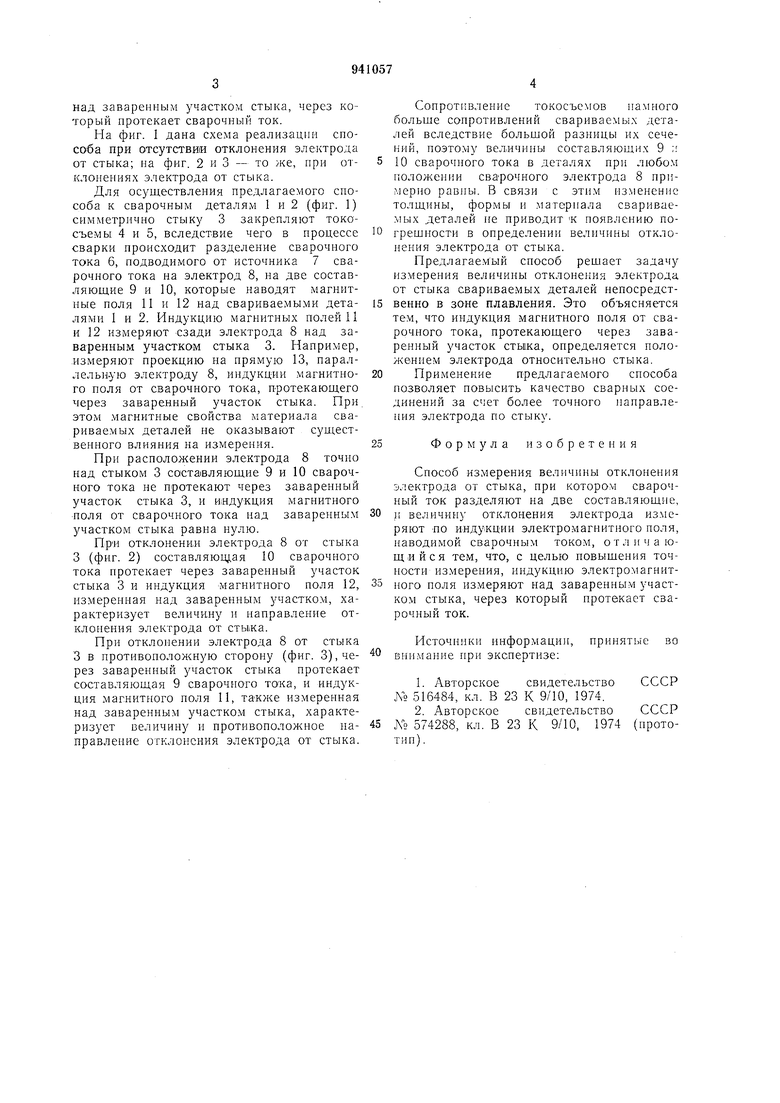

На фиг. 1 дана схема реализации способа при отсутствии отклонения электрода от стыка; на фиг. 2 и 3 - то же, при отклопениях электрода от стыка.

Для осуществления предлагаемого способа к сварочным деталям 1 и 2 (фиг. 1) симметрично стыку 3 закрепляют токосъемы 4 н 5, вследствие чего в процессе сварки происходит разделение сварочного тока 6, подводимого от источника 7 сварочного тока на электрод 8, на две составляющие 9 и 10, которые наводят магнитные поля 11 и 12 над свариваемыми деталями 1 и 2. Индукцию магнитных полей 11 и 12 измеряют сзади электрода 8 над заваренным участком стыка 3. Например, .измеряют проекцию на прямую 13, параллельную электроду 8, индукции магнитного поля от сварочного тока, протекающего через заваренный участок стыка. При этом магнитные свойства материала свариваемых деталей не оказывают существенного влияния на измерения.

При расположении электрода 8 точно над стыком 3 составляющие 9 и 10 сварочного тока не протекают через заваренный участок стыка 3, и И1ндукция магнитного поля от сварочного тока над заваренным участком стыка равна нулю.

При отклонении электрода 8 от стыка 3 (фиг. 2) составляюц ая 10 сварочного тока протекает через заваренный участок стыка 3 и индукция магнитного поля 12, измеренная над заваренным участком, характеризует величину и направление отклонения электрода от стЫ)Ка.

При отклонении электрода 8 от стыка 3 в противоположную сторону (фиг. 3), через заваренный участок стыка протекает составляющая 9 сварочного тока, и индукция магнитного поля 11, также измеренная над заваренным участком стыка, характеризует величину и противоположное направление отклонения электрода от стыка.

Сопрот1шление токосъемов намного больше сопротивлений свариваемых деталей вследствие большой разницы их сечений, поэтому зел.ичины составляющих 9 ;: 10 сварочного тока в деталях при любом положении сварочного электрода 8 примерно равны. В связи с эти.м изменение толщины, формы и материала свариваемых деталей не приводит к появлению погрещности в определении величины отклонения электрода от стыка.

Предлагаемый способ рещает задачу измерения величины отклонения электрода от стыка свариваемых деталей непосредственно в зоне плавления. Это объясняется тем, что индукция магнитного ноля от сварочного тока, протекающего через заваренный участок стыка, определяется положением электрода относительно стыка.

Применение предлагаемого способа позволяет повысить качество сварных соединений за счет более точного направления электрода по стыку.

Формула изобретения

Способ измерения величины отклонения электрода от стыка, при котором сварочный ток разделяют на две составляющие, и величину отклонения электрода измеряют по индукции электромагнитного поля, наводимой сварочным током, отличающийся тем, что, с целью повыщения точностн измерения, индукцию электромагнитного поля измеряют над заваренным участком стыка, через который протекает сварочный ток.

Псточиики информации, принятые во внимание при экспертизе;

1.Авторское свидетельство СССР Л1 516484, кл. В 23 К 9/10, 1974.

2.Авторское свидетельство СССР Л 574288, кл. В 23 К 9/10, 1974 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Феррозондовый датчик для слежения за стыком свариваемых деталей | 1980 |

|

SU941056A1 |

| ФЕРРОЗОНДОВЫЙ ДАТЧИК ДЛЯ СЛЕЖЕНИЯ ЗА СТЫКОМ СВАРИВАЕМЫХ ДЕТАЛЕЙ | 2010 |

|

RU2457476C2 |

| Способ дуговой сварки | 1976 |

|

SU656760A1 |

| Способ измерения величины отклонения сварочной дуги от стыка свариваемых кромок | 1977 |

|

SU637212A1 |

| СПОСОБ ДУГОВОЙ СВАРКИ НАМАГНИЧЕННЫХ ОБЪЕКТОВ ПРИ РЕМОНТНО-ВОССТАНОВИТЕЛЬНЫХ РАБОТАХ | 2007 |

|

RU2344909C2 |

| Комбинированный электромагнитныйдАТчиК | 1978 |

|

SU821091A1 |

| Датчик измерения падения напряжения на электродах сварочной машины | 1982 |

|

SU1076236A1 |

| Способ контроля отклонения дуги от стыка свариваемых кромок | 2016 |

|

RU2632751C1 |

| СПОСОБ СВАРКИ В ЗАЩИТНОМ ГАЗЕ НЕПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ МАГНИТОУПРАВЛЯЕМОЙ ДУГОЙ | 2008 |

|

RU2401726C2 |

| СПОСОБ ДУГОВОЙ СВАРКИ | 2003 |

|

RU2245231C1 |

Авторы

Даты

1982-07-07—Публикация

1980-06-25—Подача