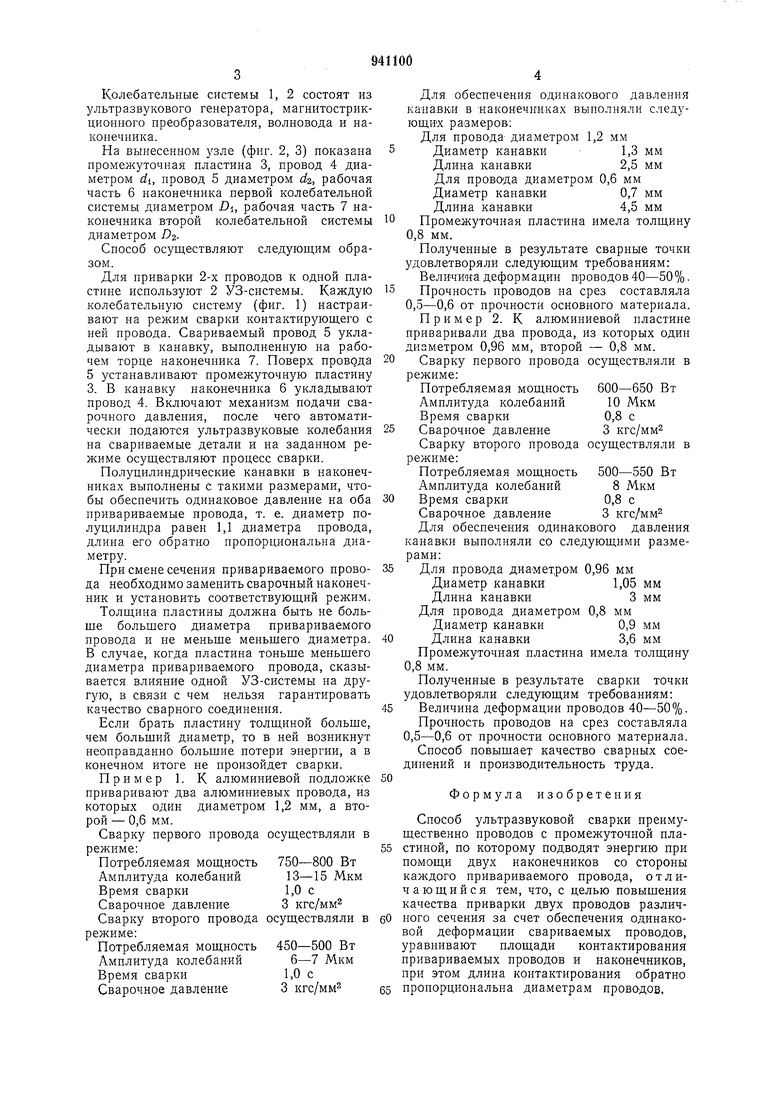

Колебательные системы 1, 2 состоят из ультразвукового генератора, магнитострикционного преобразователя, волновода и наконечника.

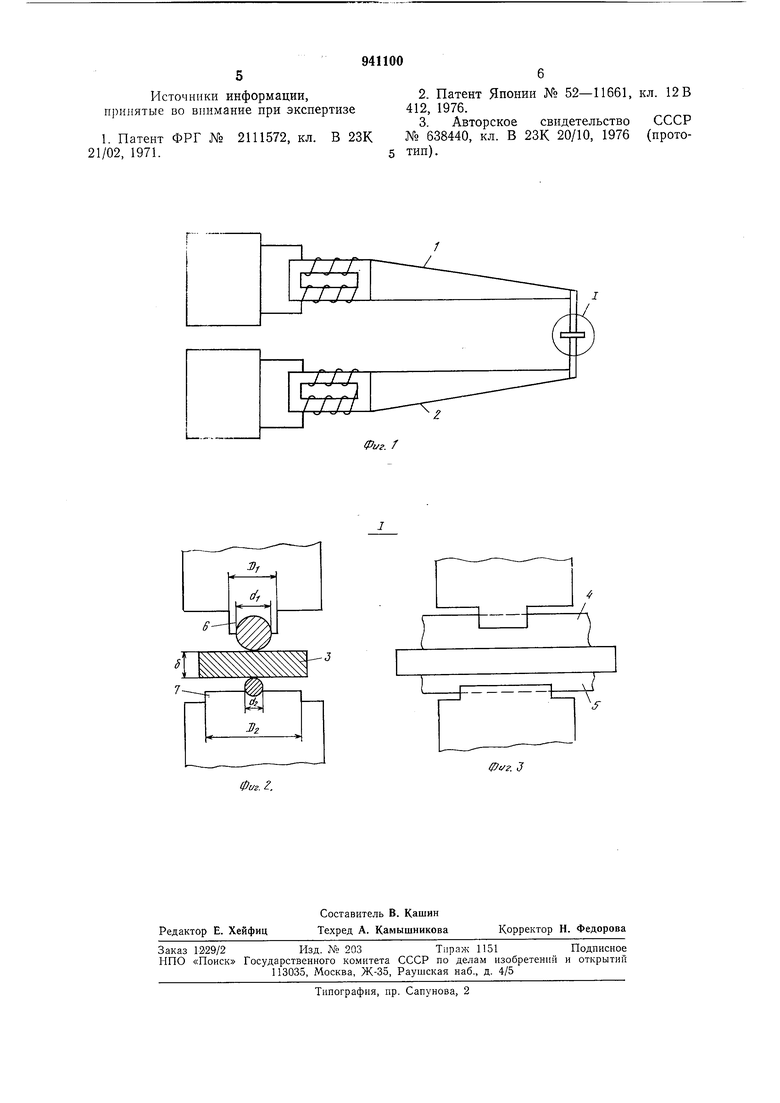

На вынесенном ззле (фнг. 2, 3) ноказана промежуточная пластина 3, нровод 4 диаметром di, нровод 5 диаметром dz, рабочая часть 6 наконечника первой колебательной системы диаметром DI, рабочая часть 7 наконечника второй колебательной системы диаметром D.

Способ осуществляют следующим образом.

Для нриварки 2-х проводов к одной пластине используют 2 УЗ-системы. Каждую колебательную систему (фиг. 1) настраивают на режим сварки контактирующего с ней нровода. Свариваемый нровод 5 укладывают в канавку, вынолненную на рабочем торце наконечника 7. Поверх провода 5 устанавливают промежуточную пластину 3. В канавку наконечника 6 укладывают провод 4. Включают механизм подачи сварочного давления, носле чего автоматически подаются ультразвуковые колебания на свариваемые детали и на заданном режиме осуществляют процесс сварки.

Полуцилиндрические канавки в наконечниках вынолнены с такими размерами, чтобы обеспечить одинаковое давление на оба привариваемые провода, т. е. диаметр полуцилиндра равен 1,1 диаметра провода, длина его обратно нронорциональна диаметру.

При смене сечения привариваемого нровода необходимо заменить сварочный наконечник и установить соответствующий режим. Толщина пластины должна быть не больше больщего диаметра привариваемого провода и не меньше меньшего диаметра. В случае, когда нластина тоньше меньшего диаметра нривариваемого нровода, сказывается влияние одной УЗ-системы на другую, в связи с чем нельзя гарантировать качество сварного соединения.

Если брать пластину толщиной больше, чем больший диаметр, то в ней возникиут веонравданно большие нотери энергии, а в конечном итоге не произойдет сварки.

Пример 1. К алюминиевой нодложке приваривают два алюминиевых нровода, из которых один диаметром 1,2 мм, а второй - 0,6 мм.

Сварку первого нровода осуществляли в режиме:

Потребляемая мощность 750-800 Вт Амплитуда колебаний13-15 Мкм

Время сварки1,0 с

Сварочное давление3 кгс/мм

Сварку второго провода осуществляли в режиме:

Потребляемая мощность 450-500 Вт Амплитуда колебаний6-7 Мкм

Время сварки1,0 с

Сварочное давление3 кгс/мм

Для обеспечения одинакового давления кацавкй в наконечниках выполняли следующих размеров:

Для провода диаметром 1,2 мм Диаметр канавки1,3 мм

Длина канавки2,5 мм

Для нровода диаметром 0,6 мм Диаметр канавки0,7 мм

Длина канавки4,5 мм

Промежуточиая пластина имела толщину 0,8 мм.

Полученные в результате сварные точки удовлетворяли следующим требованиям:

Величина деформации проводов 40-50%. Прочность нроводов на срез составляла 0,5-0,6 от прочности основного материала. Пример 2. К алюминиевой пластине приваривали два провода, из которых один диаметром 0,96 мм, второй - 0,8 мм. Сварку первого нровода осуществляли в режиме:

Потребляемая мощность 600-650 Вт Амплитуда колебаний10 Мкм

Время сварки0,8 с

Сварочное давление3 кгс/мм

Сварку второго нровода осуществляли в

Потребляемая мощность 500-550 Вт Амплитуда колебаний8 Мкм

Время сварки0,8 с

Сварочное давление3 кгс/мм

Для обеспечения одинакового давления каиавки вынолняли со следующими размерами:Для провода диаметром 0,96 мм

Диаметр канавки1,05 мм

Длина канавки3 мм

Для провода диаметром 0,8 мм

Диаметр канавки0,9 мм

Длина канавки3,6 мм

Промежуточная нластина имела толщину 0,8 мм.

Полученные в результате сварки точки удовлетворяли следующим требованиям: Величина деформации нроводов 40-50%. Прочность проводов на срез составляла 0,5-0,6 от прочности основного материала. Способ повышает качество сварных соедииений н производительность труда.

Формула изобретения

Способ ультразвуковой сварки преимущественно проводов с промежуточной пластиной, по которому подводят энергию при помощи двух наконечников со стороны каждого нривариваемого провода, отличающийся тем, что, с целью повышения качества нриварки двух проводов различного сечения за счет обеспечения одинаковой деформации свариваемых проводов, равнивают площади контактирования ривариваемых проводов и наконечников, при этом длина контактирования обратно

пропорциональна диаметрам проводов.

56

Источники информации,2. Патент Японии № 52-11661, кл. 12В

прн}1ятые во внимание при экспертизе412, 1976.

1. Патент ФРГ № 2111572, кл. В 23К № 638440, кл. В 23К 20/10, 1976 (прото21/02, 1971.5 тип).

941100

3. Авторское свидетельство СССР

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ рельефной сварки | 1987 |

|

SU1669667A1 |

| Способ изготовления сварных крупногабаритных конструкций | 1983 |

|

SU1162563A1 |

| Способ сварки плавлением | 1982 |

|

SU1109274A1 |

| Способ сварки наконечника с многожильным проводом | 1990 |

|

SU1757821A1 |

| СПОСОБ ЛИНЕЙНОЙ СВАРКИ ТРЕНИЕМ ДЕТАЛИ ИЗ АЛЮМИНИЕВОГО СПЛАВА | 2023 |

|

RU2817097C1 |

| Инструмент для ультразвуковой приварки провода | 1981 |

|

SU959955A1 |

| Способ изготовления теплообменных аппаратов | 1977 |

|

SU751545A1 |

| Способ диффузионной сварки | 1980 |

|

SU996142A1 |

| СПОСОБ ФРИКЦИОННОЙ СВАРКИ ДЕТАЛИ ИЗ АЛЮМИНИЕВОГО СПЛАВА | 2023 |

|

RU2815634C1 |

| Способ восстановления плиты кристаллизатора машины непрерывного литья заготовок | 2023 |

|

RU2826836C1 |

. J

Авторы

Даты

1982-07-07—Публикация

1980-06-12—Подача