1

Изобретение относится к оборудованию для дуговой сварки в вакууме, преимущественно кольцевых стыков, и может быть использовано в машиностроении.

Известна установка для автоматической дуговой сварки в вакууме, содержащая вакуумную камеру, манипулятор для установки и вращения изделия, тележку для загрузки изделия в камеру и сварочную головку, снабженную механизмами ее вертикального и горизонтального перемещения 1.

Установка предназначена для сварки кольцевых и продольных стыков. Кольцевые стыки свариваются при вращении изделия от привода вращения манипулятора, а продольные - при перемещении сварочной головки вдоль стыка от привода ее перемещения.

Недостатком известной установки является то, что она не позволяет сваривать кольцевые и продольные стыки с одинаковой скоростью, поскольку вращательное и поступательное движения производятся от разных приводов, электродвигатели которых имеют отклонения от номинальной скорости их вращения. Обеспечить постоянную скорость вращения двум электродвигателям при регулировании их скоростей вращения в известном диапазоне сложно и нерационально с экономической и эксплуатационной точек зрения, так как требуется при этом

установка сложной и дорогостоящей аппаратуры управления.

Вместе с этим для ответственных изделий например щаробаллонов, работающих под больщим давлением вслед за сваркой кольцевого стыка изделия производят сварку плоских образцов, которые подвергают рентгеноконтролю и механическим испытаниям, по результатам судят о качестве сварного щва изделия.

Результаты испытания образца, сваренного со скоростью, отличной от скорости сварки изделия, неточно свидетельствуют о качестве сварного соединения изделия, что приводит к неправильным выводам. Например, когда качество стыка сварного изделия удовлетворительное, а образца неудовлетворительное, изделие бракуется, а если качество стыка сварного изделия неудовлетворительное, а образца удовлетверительное, изделие принимается и допускается к последуюпдим операциям испытаний. Важно, чтобы сварка образцов производилась с той же скоростью, что и изделие. Тогда качество сварного соединения образца точнее отражает качество сварного соединения изделия.

Цель изобреяения - повышение качества сварных соединений путем обеспечения сварки продольных и кольцевых стыков с одинаковой скоростью.

Поставленная цель достигается тем, что в известной установке, содержащей вакуумную камеру, тележку с механизмом вращения изделия и сварочную головку, тележка снабжена двумя стойками, на одной из которых установлена платформа с возможностью продольного перемещения, а механизм вращения снабжен зубчатым колесом с рейкой и поводком, при этом зубчатое колесо закреплено на выходном валу механизма вращения, рейка смонтирована в направляющей, связанной с тележкой щарнирным параллелограммом, установленным на другой стойке тележки, а поводок выполнен в виде рычага, один конец которого щарнирно соединен с платформой, а другой смонтирован с возможностью его продольного перемещения в шарнирах, установленных на рейке и зубчатом колесе, причем ось пшрнира, установленного на зубчатой рейке, совпадает с делительной плоскостью зубьев рейки, а ось щарнира, установленного на зубчатом колесе, совпадает с осью вра1Г1ения зубчатого колеса и осью вращения изделия.

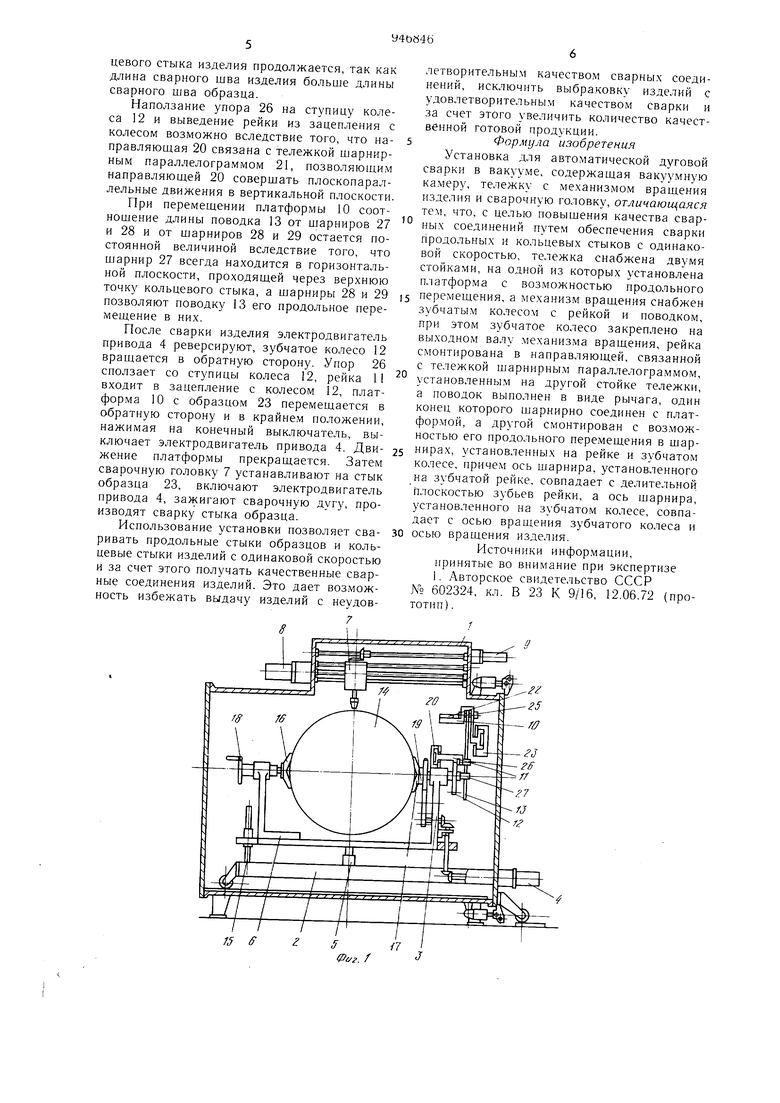

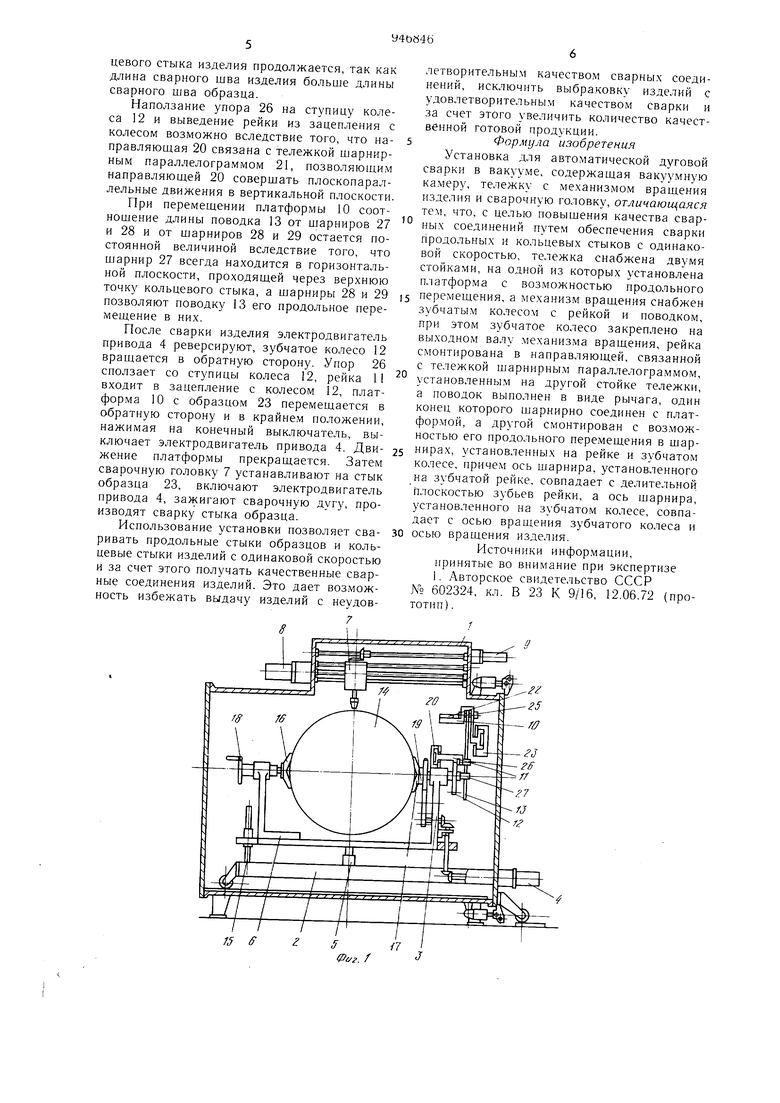

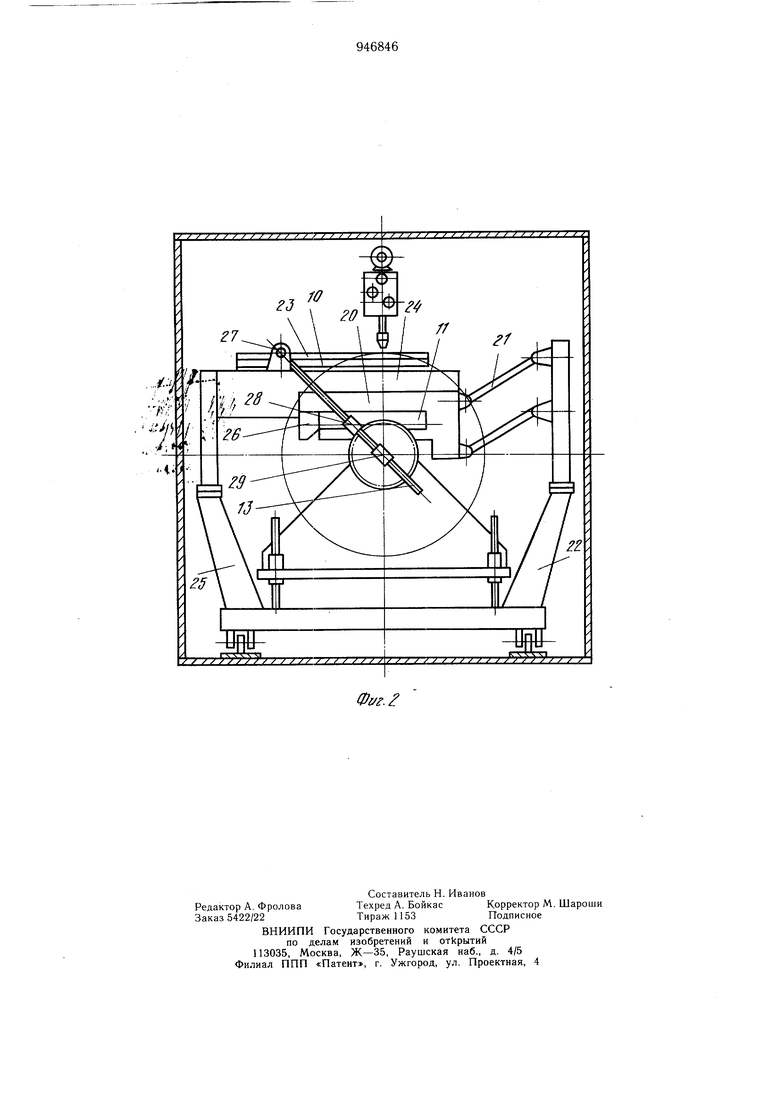

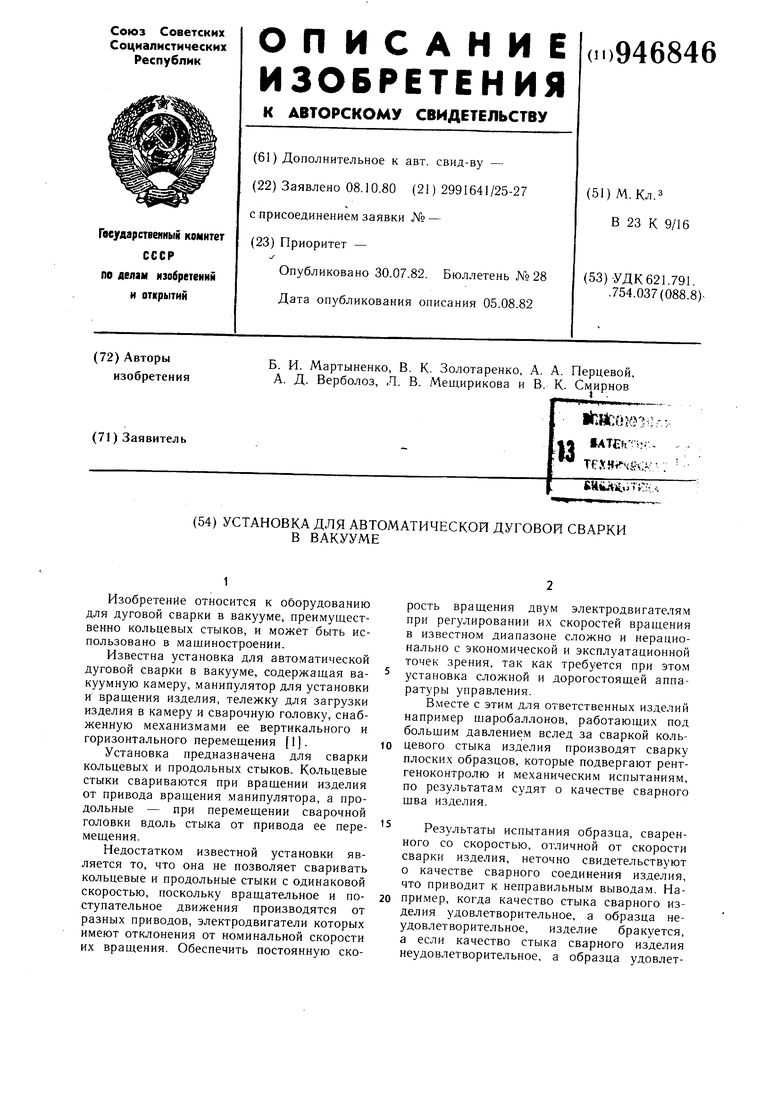

На фиг. 1 показано устройство, фронтальный вид; на фиг. 2 - же, вид сбоку.

Установка состоит из вакуумной камеры 1, тележки 2, механизма 3 вращения с приводом 4, установленным на тележке вне вакуумной камеры, механизма 5 вертикального перемещения, механизма 6 закрепления изделия, сварочной головки 7 с приводом 8 и 9 ее продольного и вертикального перемещения, платформы 10, зубчатой рейки 11, зубчатого колеса 12 и поводка 13.

Механизм 3 вращения свариваемого изделия 14 установлен на тележке 2 с возможностью вертикального перемещения по направляющим 15 механизма 5 вертикального перемещения {привод которого на фиг. 1 и 2 не показан).

Механизм 6 закрепления изделия, содержапдий две тарелки 16 и 17 и маховик 18, установлен на корпусе механизма 3 вращения.

На выходном валу 19 механизма 3 вращения соосно закреплены тарелка 17 и зубчатое колесо 12.

Зубчатая рейка 11 установлена в направляющей 20 с возможностью перемещения.

Направляющая 20 установлена в горизонтальной плоскости перпендикулярно оси вращения кольцевого стыка изделия и связана щарнирным параллелограммом 21, установленным на стойке 22 (фиг. 2) с тележкой 2, при этом под действием силы тяжести направляющая 20 опирается на корпус механизма 3 вращения, обеспечивая зацепление зубчатой рейки 11 с зубчатым колесом 12. ПлатформаМО с образцом 23 смонтирована с возможностью продольного перемещения в направляющей 24, установленной на стойке 25.

Для ограничения хода рейки 11 на ней установлен упор 26.

Поводок 13 закреплен щарниром 27 к

платформе 10, щарниром 28 - к рейке 11

и шарниром 29 - к зубчатому колесу 12.

Ось щарнира 27 параллельна оси выход5 ного вала 19.

Ось П1арнира 28 находится в делительной плоскости зубьев рейки 11.

Ось шарнира 29 совпадает с осью зубчатого колеса 1 и осью выходного вала 19. Шарниры 28 и 29 выполнены с возможностью продольного перемещения поводка 13. Установка работает следующим образом. Свариваемое изделие устанавливают между тарелками 16 и 17 и вращением маховика 18 закрепляют его, при этом ось кольцевого стыка изделия совпадает с осью выходного вала 19. Верхнюю точку изделия, где будет производиться сварка, выводят механизмом 5 вертикального перемещения на горизонтальную плоскость, в которой 0 находится ось шарнира 27. На платформу 10 устанавливают образец 23. Изделие 14 с помощью тележки 2 помешают в вакуумную камеру и в ней создают необходимую степень вакч ма. Посредством приводов 8 и 9 сварочную головку 7 устанавливают на стык 5 свариваемого изделия. Включением электродвигателя привода 4 приводят во вращение изделие 14, зажигают дугу, производят сварку кольцевого стыка.

От электродвигателя привода 4 вращение через вал 19 передается свариваемому изделию и зубчатому колесу 12. Вращаясь, зубчатое колесо 12, перемещает в направляющей 20 зубчатую рейку 11, которая через поводок 13 перемещает платформу 10 с образцом 23 со скоростью, равной скорости 5 сварки кольцевого стыка изделия, поскольку ось щарнира 27 находится в горизонтальной плоскости, проходящей через верхнюю точку кольцевого стыка изделия, а скорость движения щарнира 28 равна произведению угловой скорости вращения кольцевого стыка на проекцию длины поводка от щарнира 28 до шарнира 29 на вертикальную плоскость. Когда упор 26, перемещаемый рейкой, придет в соприкосновение со ступицей колеса 12, он наползает на нее и, преодолевая 5 силу тяжести направляющей 20 и рейки 11, выводит рейку из зацепления с колесо.м 12. Движение рейки 11 и платформы 10 с образцом 23 прекращается. Сварка же кольцевого стыка изделия продолжается, так как длина сварного шва изделия больше длины сварного шва образца. Наползание упора 26 на ступицу колеса 12 и выведение рейки из зацепления с колесом возможно вследствие того, что направляющая 20 связана с тележкой шарнирным параллелограммом 21, позволяющим направляющей 20 совершать плоскопара тлельные движения в вертикальной плоскости. При перемещении платфор.мы 10 соотношение длины поводка 13 от шарниров 27 и 28 и от шарниров 28 и 29 остается постоянной величиной вследствие того, что шарнир 27 всегда находится в горизонтальной плоскости, проходящей через верхнюю точку кольцевого стыка, а шарниры 28 и 29 позволяют поводку 13 его продольное перемещение в них. После сварки изделия электродвигатель привода 4 реверсируют, зубчатое колесо 12 вращается в обратную сторону. Упор 26 сползает со ступицы колеса 12, рейка 11 входит в зацепление с колесом 12, платформа 10 с образцом 23 перемещается в обратную сторону и в крайне.м положении, нажимая на конечный выключатель, выключает электродвигатель привода 4. Движение платформы прекращается. Затем сварочную головку 7 устанавливают на стык образца 23, включают электродвигатель привода 4, зажигают сварочную дугу, производят сварку стыка образца. Использование установки позволяет сваривать продольные стыки образцов и кольцевые стыки изделий с одинаковой скоростью и за счет этого получать качественные сварные соединения изделий. Это дает воз.можность избежать выдачу изделий с неудовлетворительным качеством сварных соединений, исключить выбраковку изделий с удовлетворительным качеством сварки и за счет этого увеличить количество качественной готовой продукции. Формула изобретения Установка для автоматической дуговой сварки в вакууме, содержащая вакуумную ка.меру, тележку с механизмом вращения изделия и сварочную головку, отличающаяся тем, что, с целью повышения качества сварных соединений путем обеспечения сварки продольных и кольцевых стыков с одинаковой скоростью, тележка снабжена двумя стойками, на одной из которых установлена платформа с возможностью продольного перемещения, а механизм вращения снабжен зубчатым колесом с рейкой и поводком, при этом зубчатое колесо закреплено на выходном валу механизма вращения, рейка смонтирована в направляющей, связанной с тележкой шарнирны.м параллелограммом, установленны.м на другой стойке тележки, а поводок выполнен в виде рычага, один конец которого шарнирно соединен с платформой, а другой смонтирован с воз.можностью его продольного перемещения в шарнирах, установленных на рейке и зубчатом колесе, причем ось шарнира, установленного на зубчатой рейке, совпадает с делительной плоскостью зубьев рейки, а ось шарнира, установленного на зубчато.м колесе, совпадает с осью вращения зубчатого колеса и осью вращения изделия. Источники инфор.мации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 602324, кл. В 23 К 9/16, 12.06.72 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для сварки кольцевых швов | 1979 |

|

SU941107A1 |

| Устройство для электродуговой сварки кольцевых швов | 1981 |

|

SU979056A1 |

| Устройство для сварки неповоротных стыков труб | 1977 |

|

SU722710A1 |

| Устройство для сварки неповоротных стыков труб | 1974 |

|

SU522930A1 |

| Устройство для электродуговой сварки кольцевых швов | 1976 |

|

SU624752A1 |

| Устройство для сборки и сварки длинномерных полых балок | 1987 |

|

SU1599175A1 |

| Установка для электрошлаковой сварки | 1972 |

|

SU475235A1 |

| Устройство для автоматической сварки угловых замкнутых швов | 1983 |

|

SU1139600A1 |

| Устройство для электродуговой сварки вертикальных стыков | 1986 |

|

SU1411115A1 |

| Устройство для электродуговой сварки | 1975 |

|

SU782975A1 |

Авторы

Даты

1982-07-30—Публикация

1980-10-08—Подача