(54) СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ СЖИСЛЕНИЯ МЕРКАПТАНОВ

1

Изобретение относится к производству катализаторов, в частности к способам приготовления ката 1изаторов для окисления меркаптанов.

Наиболее близким к изобретению по . j технической сущности является способ приготовления катализатора для окисления меркаптанов на основе фталоцианинов кобальта, заключающийся во взаимодействии фталёвого ангидрида с мочевиной, солью кобальта, молибдатом аммония и сульфирующим агентом - серной кислотой при

0-2000С Г1.

К недостаткам известного способа следует отнести его сложность заключающую- 5 ся в использоватта серной кислоты или олеума в количестве сульфирующего агента.

Цель изобретения - упрощение способа приготовления. .

Указанная цель достигается тем, что 20 согласно способу приготовления катализатора для окисления меркаптанов на основе фталоцианинов кобальта, заключающемуся во взаимодействии фталевого ангидрида с мочевиной, солью кобальта, мояибдатом

аммония и сульфирующим агентом, в качестве сульфирующего агента используют 4-сульфофталевую кислоту или ее натриевую соль при весовом соотношении фталевый ангидрид: 4-.сульфофгалевая кислота или ее натриевая соль, равном (2-4): :1, и взаимодействие проводят в водной среде при 165-266°С в течение 1-6,5 ч. Отличительными признаками предлагаемого способа являются использование в качестве сульфирующего агента 4-супьфофталевой кислоты ее натриевой сопи указанного соотношения фгалевого ангядршш и сульфирующего агента, а такию в указа ных условиях проведения взаимодействия.

Сущность предлагаемого способа заклкь чается в следующем.

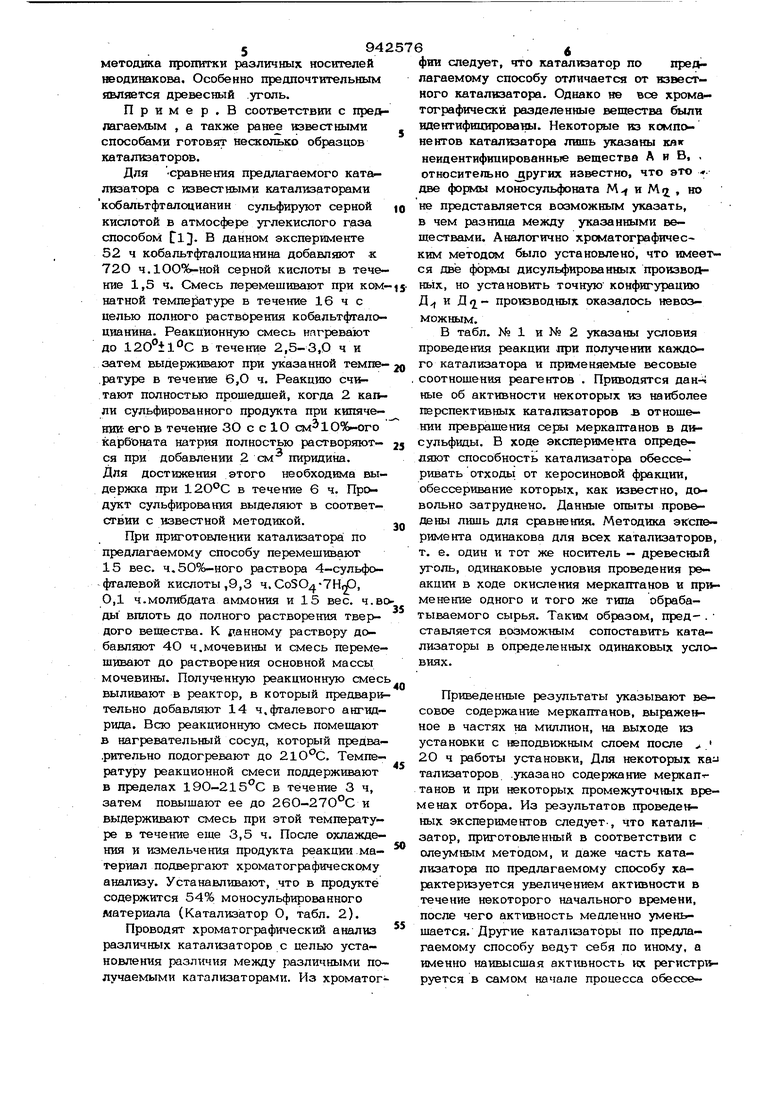

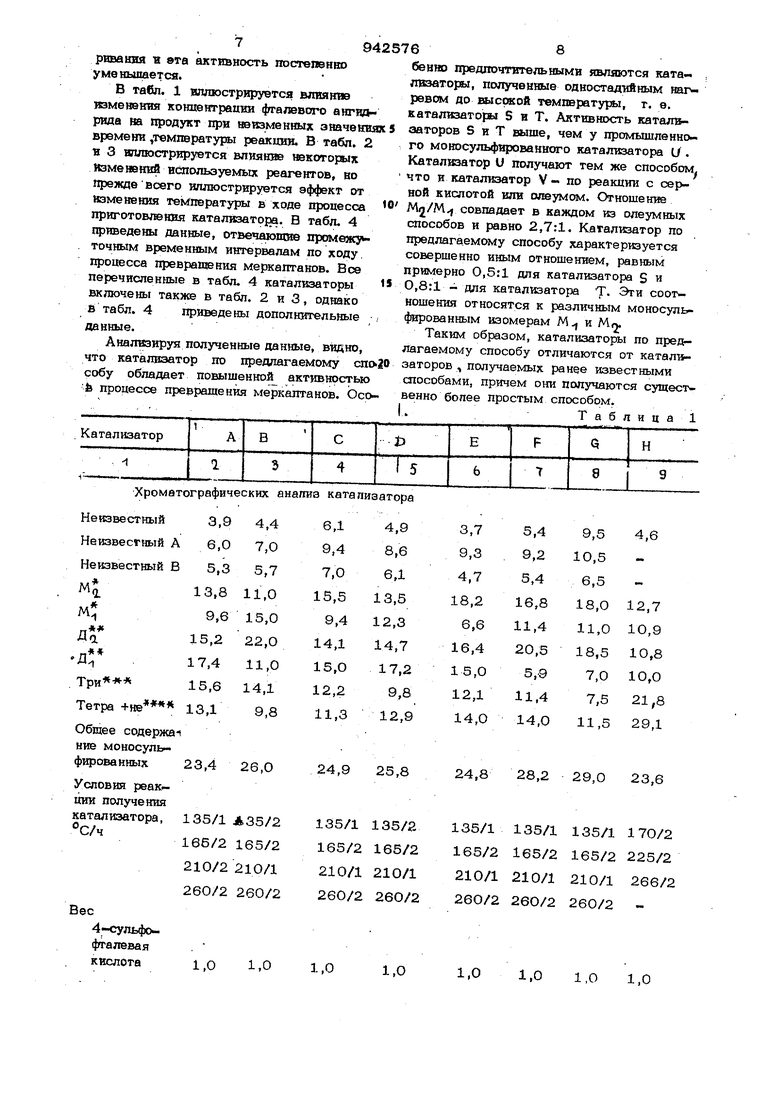

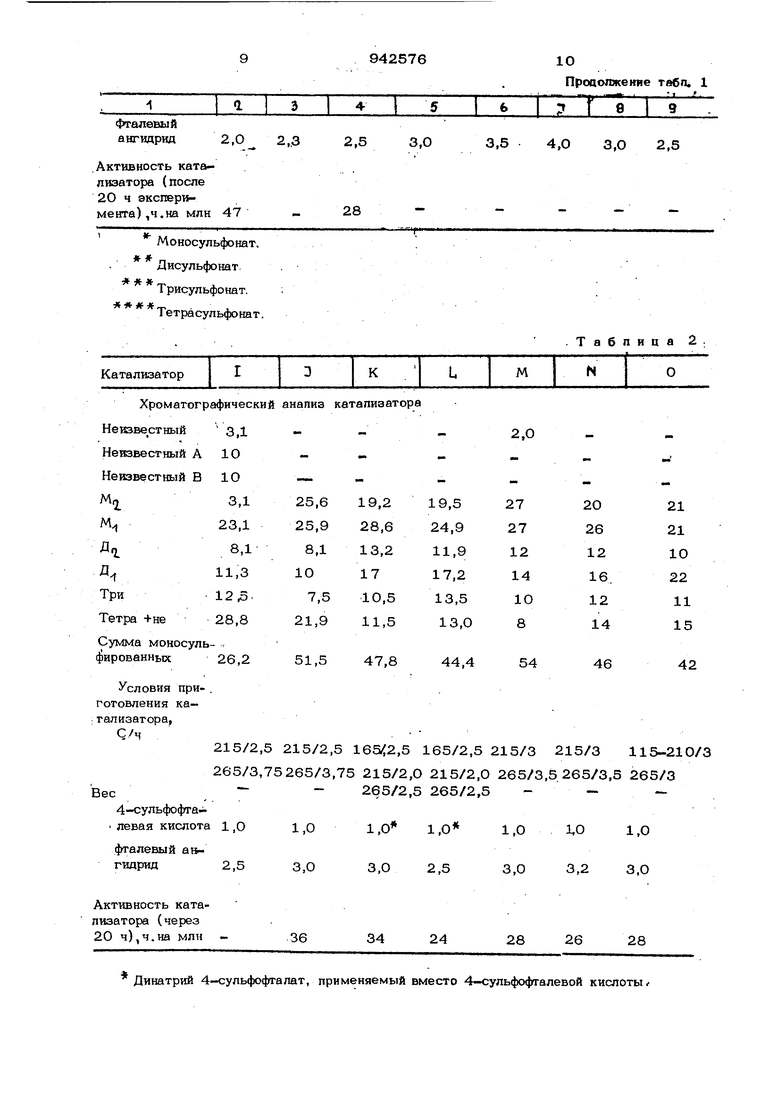

Реакционную массу, содержащую 4- сульфофталевую кислоту, фгалевый ангидрид, соль кобальта, мочевину и молибдат аммония, нагревают ступенчато, с одним или двумя промежутрчными значетшмн температуры или нагревают сразу до высокой температуры 25О-325С. При тре &ступенчатом нагреве реакционную массу сначала нагревают до 165- 2±р°С, затем довод5гг темгоратуру до 20CU250 C И, наконец, повышают температуру до 25а-325 С. При шгреве ниже процент требуемого компонента достигает примерно 25%. Если начальная темпера тура ниже 165С, низкие выходы делают данный процесс экономически мевыгодным. При использовании одноступе чатого нагрева оптимального выхода целе вого компонента каталитической композиции достигают путем нагрева до 250325 С и выдержкой при этой температуре в течение 1/2-10 ч. При использовании трехступенчатого нагрева при первой температуре идет реакция между 4-сульф фталевой кислотой, фталевым ангидр№-. дом и мочевиной с образованием промежуточного вещества требуемого состава и конфигурации, необходимого для последующей ковдексации в продукт. Ему присуща внутренняя кольцевая структура фта- лоцианиновых соединений. Применение на первой стадии нагрева более низких температур снигкает количество целевого компонента в конечном каталитичеоком продукте на 50%. Типичный катализа тор содержит больше одного коМгонента, один из которых (моносульфированный компонент) является наиболее желательным компонентом для системы с неподвиж{ ым слоем, используемой в процессе обессеривания. Если первая реакционная температура соответствует - настоящему изобретению, то конечньтй продукт . i Л .- - - . содержит свыше 50% целевого компонент а остальное приходится на долю более гл боко сульфированных соединений, Если первая реакционная температура ниже указанной в настоящем изобретении, содержание целевого компонента может упасть ниже 25% от получаемого про дукта при соответствующем увеличении выхода более глубоко сульфированных сое динений. Подобный эффект нежелателен. Поскольку более глубоко сульфированные соедине ния представляют собой такие ком поненты, которые способны удаляться.с носителя, на который нанесен катализато При более низких температурах реакционвая способность 4-Сульфофталевой кислоты выще, чем :реакционная способность фталевого ангидрида. В этом случае кислота предпочтительно вступает в реакцию конденсации с образованием промежуточного соединения, которое склонно к последующей конденсации в фгало1гаа ниновую структуру. В результате такого доминирования первой реак946 шга происходят обогащение продукта более имсоко сульфированными соединениями. В течение второй стадии нагрева oSразуюшееся на первой стадии прЬмежу тоязюе соединение конденсируется путем формирования и замыкания кольца, в ре.-. зультате . получают продукт, oблa дающий характерными признаками фгалоцианиновой структуры. Молибдат аммония облегчает образование и замыкание кольца путем реакции коордитции в промежуточное соединение Эта реакция KOOJ динации переводит часть промежуточного соединения в такое пространственное состояние, которое необходимо до конечного образования продукта. В некоторые моменты по ходу этого процесса атомы металлов, таких как кобальт, никель, ванадий и т. д, которые будут входить в состав конечного продукта, помещаются в центре фталоциангинового кольца, давая конечный продукт. В том случае, когда примешпот одностадийный нагрев до температур 250325 0 реакции, которые развиваются при двух- гши трехступенчатом нагреве, ускоряются и при надлежащем выполнении условия по обезвоживанию начальной реакционной массы и по повышентаю ее температуры могут рассматриваться как протекающие одновременно. Получаемый в соответствии с предлагаемым способом кобальт - фталоцианимоносупьфонатхотя и содержит преимущестеяно моносульфонат, но также включает некоторое количество более глубоко сульфированных материалов, таких как дисуль фонат, трисульфонат и тетрасульфонат. В противоположность катализаторам, приготовленным сульфированием кобальтфталОцианина в олеуме (в соответствии с ранее известным методом), присутствие этих более iviy6oKo сульфированных компонентов в каталитической реакционной массе, приготовленной по предлагаемому способу, не ведет к потере катализатора из несущего слоя. Катализатор, полученный предлагаемым способом, может быть введен в твердый носитель, в качестве которого можно использовать любой пористый материал с сильно развитой поверхностью, например фуллерову землю, бентонит, древесный уголь, окись алюминия, морденит, фауджа-. зит или любой другой хорошо известный - носитель, катализаторов. Однако при использовании различных носителей дост. гаются различные результаты, причем методика пропитки различных носителей неодинакова. Особенно предпочтительным является древесный уголь. П р и м е р . В соответствии с предлагаемым , а также ранее известными способами готовят несколько обризцов катализаторов. Для -сравнения предлагаемого катализатора с известными катализаторами кобальтфталодианин сульфируют серной кислотой в атмосфере углекислого газа способом ITlJ. В данном эксперименте 52 ч кобальтфталодианина добавляют -к 720 ч.1ОО%-ной серной кислоты в течение 1,5 ч. Смесь перемешивают при KOM натной температуре в течение 16чс целью полного растворения кобальтфталоцианина. Реакционную смесь нагревают до 120il°C в течение 2,5-3,0 ч и затем выдерживают при указанной темпе- ратуре в течение 6,О ч. Реакцию считают полностью прошедшей, когда 2 сульфированного продукта при кипячении его в течение ЗО с с 1О см 1О%-ого карбоната натрия полностью растворяются при добавлении 2 см. пиридина. Для достижения этого необходима выдержка при в течение 6 ч. Продукт сульфирования выделяют в соответствии с известной методикой. При приготовлении катализатора по предлагаемому способу перемешивают 15 вес. 4.50%-ного раствора 4-сульфофталевой кислоты ,9,3 ч. ,p, 0,1 ч.молибдата аммония и 15 вес. ч.в ды вплоть до полного растворения твердого вещества. К гднному раствору добавляют 4О ч.мочевины и смесь перемешивают до растворения основной массы мочевины. Полученную реакционную смес выливают в реактор, в который предвари тельно добавляют 14 ч.фгалевого ангидрида. Всю реакционную смесь помещают в нагревательный сосуд, который предварительно подогревают до 21ОС. Температуру реакционной смеси поддерживают в пределах 190-215 0 в течение 3 ч, затем повышают ее до 260-270°С и выдерживают смесь при этой температуре в течение еще 3,5 ч. После охлаждения и измельчения продукта реакции .материал подвергают хроматографическому анализу. Устанавливают, что в продукте содержится 54% моносульфированного материала (Катализ атор О, табл. 2). Проводят хроматографический анализ различных катализаторов с целью установления различия между различными по лучаемыми катализаторами. Из хроматог фии следует, что катализатор по предлагаемому способу отличается от известного катализатора. Однако не все хроматографичесхй разделенные вещества были идентифицированы. Некоторые из компонентов катализатора лишь указаны кяк неидентифицированные вещества А и В, . относительно других известно, что это . две формы моносульфоната М( и Mrj , но не представляется возможным указать, в чем разница между указанными веществами. Аналогично хроматографическим методом йыло установлено, что имеется две формы дисульфированных производHbtx, но установить точную конфигурацию .- производных оказалось невозможным. В табл. № 1 и № 2 указаны условия проведения реакции при получении каждого катализатора и применяемые весовые соотношения реагентов . Приводятся дан ные об активности некоторых из наиболее перспективных катализаторов -В отношении превращения серы меркаптанов в дисульфиды. В ходе эксперимента определяют способность катализатора обессеривать отходь от керосиновой фракции, обессеривание которых, как известно, довольно затруднено. Данные опыты проведены лишь для сравнения. Методика эксперимента одинакова для всех катализаторов, т. е. один и тот же носитель - древесный уголь, одинаковые условия проведения реакции в ходе окисления меркаптанов и применение одного и того же типа обрабатываемого сырья. Таким образом, пред- . ставляется возмож-ным сопоставить катализаторы в определенных одинаковых условиях. Приведенные результаты указывают весовое содержание меркаптанов, выраженное в частях на миллион, на выходе из установки с НЕПОДВИЖНЫМ слоем после 2О ч работы установки. Для некоторых тализаторов .указано содержание меркапттанов и при некоторых промежуточных временах отбора. Из результатов проведенных экспериментов следует-, что катализатор, приготовленный в соответствии с олеумным методом, и даже часть катализатора по предлагаемому способу характеризуется увеличением активности в течение некоторого начального времени, после чего активность медленно уменьшается. Другие катализаторы по предлагаемому способу себя по иному, а именно наивысшая активность их регистрируется в самом начале процесса обессе-

79425768

рива1шя к 8та активнсють постепанвобевно предлочтвтельными являются катауменьшается.лвзвтори, полученные одностадийным наг

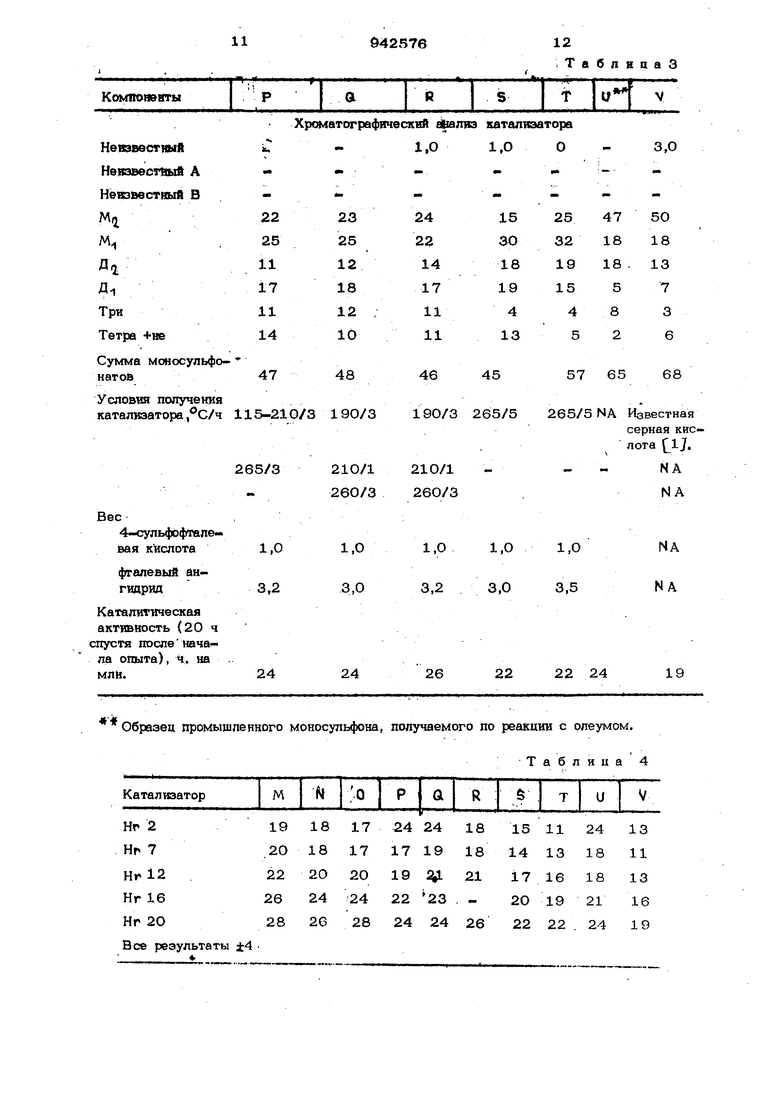

В табл. 1 шглюстрируется влвякверевом до высокой температурь, т. е.

лзменетт концентрации фталевого ангипнкатализаторы S в Т. Активность катаяврида на продукт при натоменных значе1шях5заторов 5 и Т выше, чем у промышленновремени ,температуры реакции. В табл. 2го моносульфироввнного катализатора (J, н 3 иллюстрируется влияние некоторых Изменений используемых реагентов, но преждевсего иллюстрируется эффект от Изменения температуры в ходе процесса приготовления катализатора. В табл. 4 {фиведены данные, отвечающие промажу точным временным интервалам по ходу, процесса превращения меркаптанов. Все перечисленные в табл. 4 катализаторы включены также в табл. 2 и 3, однако В табл. 4 приведены дополнительные данные. Анализируя полученные данные, видно что катализатор по предлагаемому сп собу обладает повышенной активностью fe процессе преврашения меркаптанов. Ос Катализатор U получают тем же способом что и катализатор V - по реакции с серной кислотой или олеумом. Отношение М2/М совпадает в каждом из олеумных способов и равно 2,7:1. Катализатор по предлагаемому способу характеризуется совершенно иным отношением, равным пруадерно 0,5:1 для катализатора S и 0,8:1 - для катализатора Т. Эти соотношения относятся к различным моносульфированным изомерам М-, и Mij. Таким образом, катализаторы по предлагаемому способу отличаются от катал заторов., получаемых ранее известными способами, причем они получаются существенно более простым способом, I.Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ очистки углеводородных дистиллятов от меркаптанов | 1977 |

|

SU689623A3 |

| Способ очистки нефтяного сырья от меркаптанов | 1977 |

|

SU668618A3 |

| Способ получения аммонийной соли тетрасульфофталоцианиновых металлокомплексов | 1986 |

|

SU1395646A1 |

| Способ получения катализатора для жидкофазного окисления сероводорода | 1983 |

|

SU1132973A1 |

| Катализатор для окисления меркаптана | 1979 |

|

SU1095873A3 |

| СПОСОБ ПОЛУЧЕНИЯ СОЛЕЙ ГАЛОГЕНСУЛЬФОФТАЛЕВЫХ КИСЛОТ | 1999 |

|

RU2161151C1 |

| Способ получения продуктов гидроформилирования | 1976 |

|

SU608467A3 |

| Способ очистки меркаптан-содержащего нефтяного дистиллята | 1979 |

|

SU878199A3 |

| Способ получения катализатора демеркаптанизации углеводородного сырья | 1987 |

|

SU1680704A1 |

| Дисульфокислота 29,31-металл28,5:14,19-ди(дитиациклогексено) ( )-7,12:21,26-дибензо ( ) -тетраазопорфина как катализатор окисления тиоловых соединений | 1976 |

|

SU595334A1 |

1 23,4

26,0

24,9 25,8

135/1 А35/2

135/1 135/2 165/2 165/2 165/2 165/2 210/2 210/1 210/1 210/1 260/2 260/2 260/2 260/2

1,0 1,0

1,0

28,229,0 23,6

135/1135/1 170/2

165/2165/2 225/2

210/1210/1 266/2

260/2260/2 1,0

1,0

1,0

1,0 1,0

28 47

Моносульфонат.

# Дисульфонат,

# Трисульфонат.

Тетрасульфонат. УСЛОВИЯ при-. гоговления ка;гализагора, С/ч 215/2,5 215/2,5 1 265/3,75265/3,75 4-сульфофга. левая кислота 1,01,0 фталевый ангидрид2,53,0

Активность катализатора (через 20 ч),ч.на млн 36Динатрий 4-сульфофталат, применяемый вместо

942576

lO Продолжение табл. 1

Таблица 2

26

24

28

48

47

натов

Условия получения

катализатора ,С/ч 115-210/3 19О/3

21О/1

265/3 260/3

Вес

4-сульфЬфтале«

1,0 вая кислота

фгалевый йн3,0 3,2 гидркд

Каталиттгческая активность (20 ч пустя посленачала опыта), ч. на

24

24 млн. Образец промышленного моносульфона,

Все результаты ±4

4

68

57 65

45

265/5 NA Известная

265/5 серная кис. лота (Ij.

- -NA

NA

NA

1,01,01,0

NA

3,23,03,5

19

22 24

22

26 получаемого по реакции с олеумом. Таблица 4

1394257614

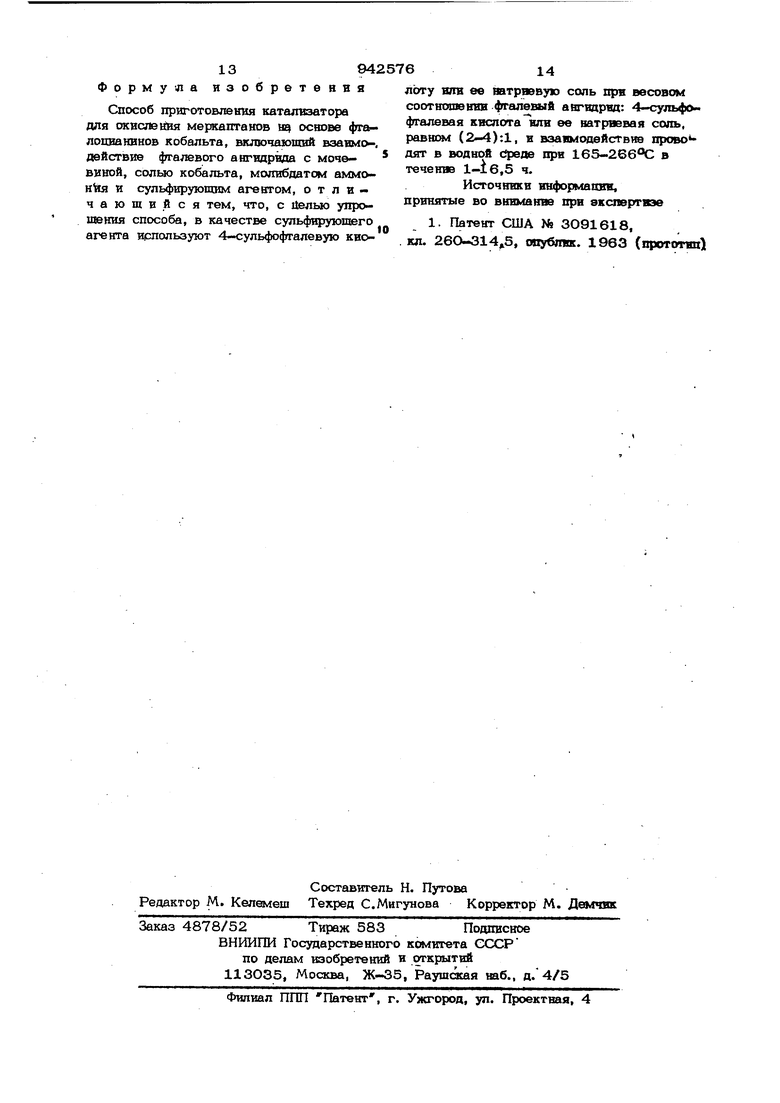

Формула изобретениялоту иди ее ватряевую саль при весовом

Способ приготовления катализаторасоотношении фгалевый ангидрид: 4-сульфо.

для окиспейм меркаптанов щ основе фга фгалевая кислота шш ее натриевая соль,

лопианинов кобальта, включающий взаимо-, (2-4):1. и взаимодействие прово

действие фгалевого ангидрида с моче- 5дят в водной сгреде при 165-266°С в

виной, солью кобальта, молибдатом аммо-течение 1-16,5 ч.

нкя и сульфирующим агентом, о т л и -Источники информапвн,

чающийся тем, что, с Целью упро-принятые во внимание при эксперткэе щения способа, в качестве сульфирующего1. Патент США № ЗО91618,

агента используют 4-сульфофталевую кио-gji. 260-314 5, опубпи. 1963 (протопш)

Авторы

Даты

1982-07-07—Публикация

1977-02-23—Подача