(5/4) ФОРМА ДЛЯ ЦЕНТРОБЕЖНОГО ЛИТЬЯ ТРУБ

| название | год | авторы | номер документа |

|---|---|---|---|

| Форма для центробежного литья труб | 1981 |

|

SU1014644A2 |

| Способ центробежного литья чугунных труб | 1978 |

|

SU789226A1 |

| Форма для центробежного литья труб | 1980 |

|

SU908500A1 |

| Способ получения центробежнолитых чугунных труб | 1978 |

|

SU662252A2 |

| Устройство для центробежного литья труб | 1981 |

|

SU996083A1 |

| Способ полунепрерывного литья труб | 1986 |

|

SU1440603A1 |

| Способ центробежного литья чугунных труб | 1980 |

|

SU865504A1 |

| Кристаллизатор для полунепрерывного литья чугунных труб | 1989 |

|

SU1675037A1 |

| ЛИТЕЙНАЯ ФОРМА | 2004 |

|

RU2284245C2 |

| Изложница для центробежного литья труб | 1990 |

|

SU1734936A1 |

1

Изобретение относится к литейному производству и может быть использовано при изготовлении форм для литья чугунных напорных труб центробежным способом.

Известна форма для центробежного литья чугунных труб, представляющая собой стальную трубу с раструбом на одном конце и с нанесенным на внутреннюю поверхность теплоизолирующим ,Q покрытием р.

Однако применение таких форм снижает производительность центробежных машин за счет более длительного периода затвердевания чугуна 6 форме, J5 и необходимости проведения двух дополнительных операций: нанесение теплоизолирующего состава на поверхность форм заливки чугуна и очистка поверхности от остатков защитного 20 слоя после извлечения трубы.

Наиболее близким к изобретению по технической сущности и достигаемому результату является форма для центробежного литья труб, представляющая собой трубу с раструбом на одном кон-Це 2.

Однако применение таких форм приводит к повышению брака по отрыву раструбов. Это обусловлено разяичными условиями затвердевания и охлаждения раструба и ствольной части трубы. Раструб имеет более толстую стенку, чем ствольная часть трубы, и при этом его торец соприкасается с песчаным стержнем, что дополнительно замедляет кристаллизацию металла раструбной части трубы. Поэтому металл раструба находится в жидком состоянии еще тогда, когда ствольная часть трубы за раструбом уже затвердела и закончилась ее усадка. Место перехода раструба в ствол является вследствие этого наиболее слабым, что приводит к отрыву раструбов, т.е. к повышенному браку труб.

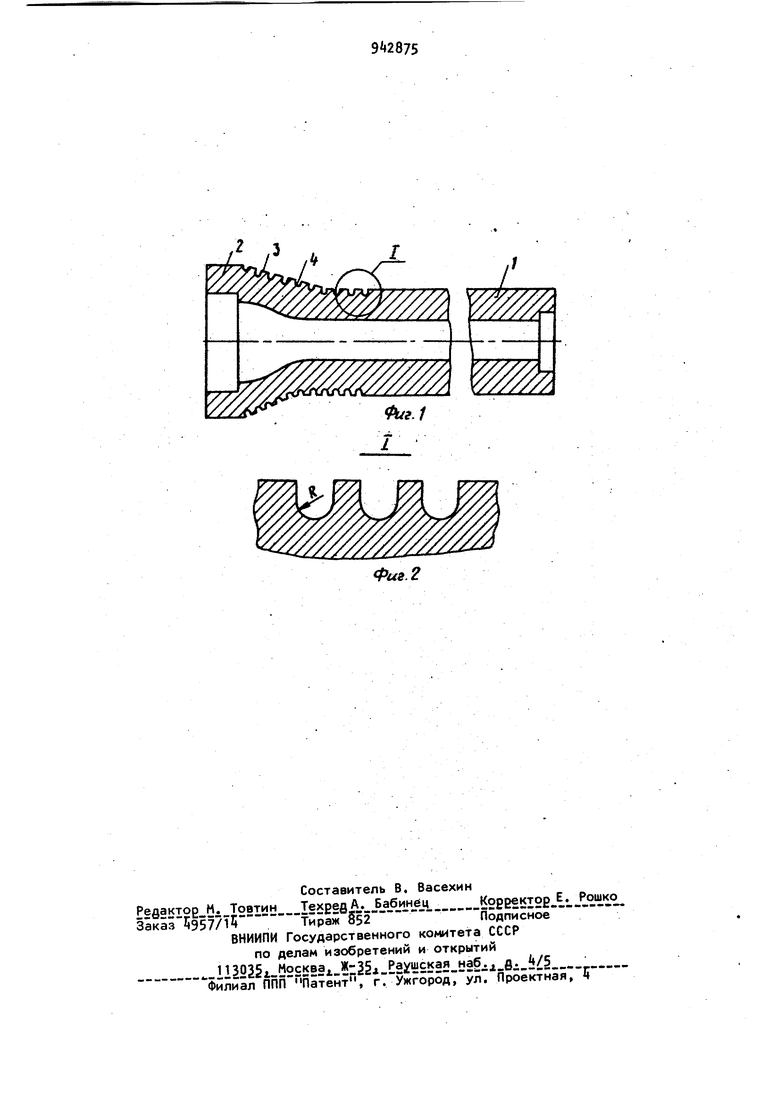

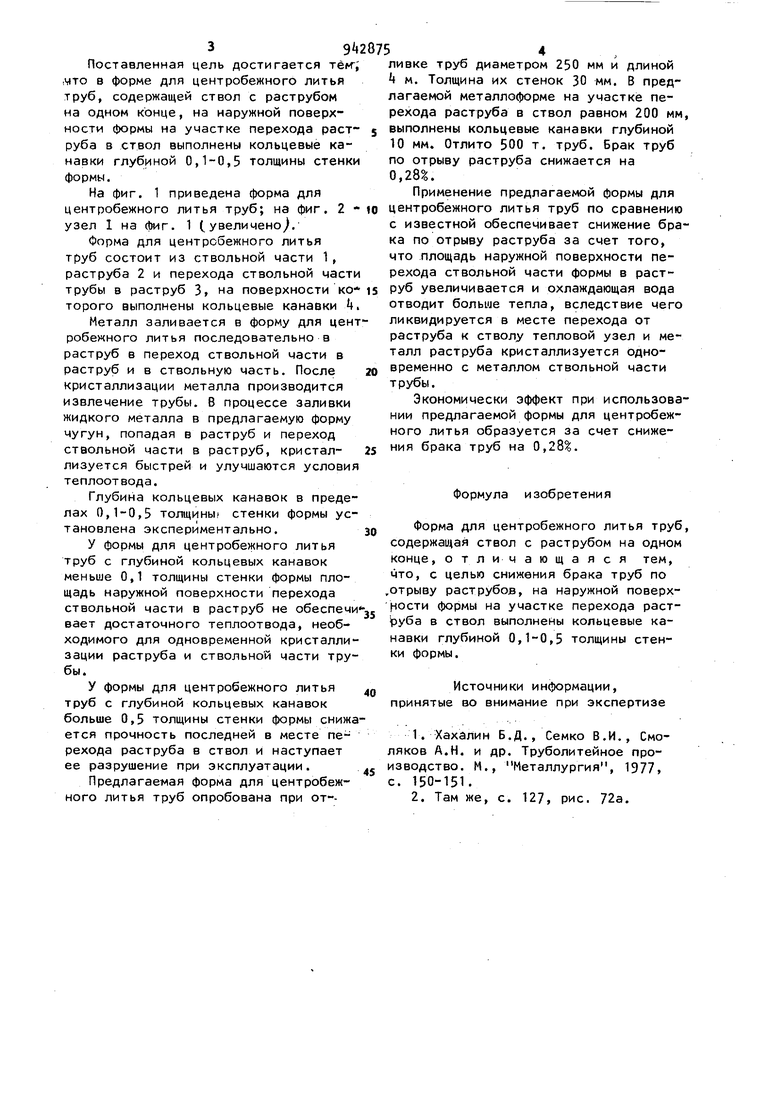

Целью изобретения является снижение брака труб по отрыву раструба. Поставленная цель достигается тёк ,что в форме для центробежного литья труб, содержащей ствол с раструбом на одном конце, на наружной поверхности формы на участке перехода раст руба в ствол выполнены кольцевые канавки глубиной 0,1-0,5 толщины стенк формы. На фиг. 1 приведена форма для центробежного литья труб; на фиг. 2 узел 1 на фиг. 1 (увеличено). Форма для центробежного литья труб состоит из ствольной части 1 , раструба 2 и перехода ствольной част трубы в раструб 3, на поверхности ко торого выполнены кольцевые канавки Металл заливается в форму для цен робежного литья последовательно в раструб в переход ствольной части в раструб и в ствольную часть. После кристаллизации металла производится извлечение трубы. В процессе заливки жидкого металла в предлагаемую форму чугун, попадая в раструб и переход ствольной части в раструб, кристаллизуется быстрей и улучшаются услови теплоотвода. Глубийа кольцевых канавок в преде лах 0,1-0,5 ТОЛЩИНЫ стенки формы ус тановлена экспериментально. У формы для центробежного литья труб с глубиной кольцевых канавок меньше 0,1 толщины стенки формы площадь наружной поверхности перехода ствольной части в раструб не обеспеч вает достаточного теплоотвода, необходимого для одновременной кристалли зации раструба и ствольной части тру бы. У формы для центробежного литья труб с глубиной кольцевых канавок больше 0,5 толщины стенки формы сниж ется прочность последней в месте перехода раструба в ствол и наступает ее разрушение при эксплуатации. Предлагаемая форма для центробежного литья труб опробована при от-ливке труб диаметром 250 мм и длиной м. Толщина их стенок 30 мм. В предлагаемой металлоформе на участке перехода раструба в ствол равном 200 мм, выполнены кольцевые канавки глубиной 10 мм. Отлито 500 т. труб. Брак труб по отрыву раструба снижается на 0,28. Применение предлагаемой формы для центробежного литья труб по сравнению с известной обеспечивает снижение брака по отрыву раструба за счет того, что площадь наружной поверхности перехода ствольной части формы в раструб увеличивается и охлаждающая вода отводит больше тепла, вследствие чего ликвидируется в месте перехода от раструба к стволу тепловой узел и металл раструба кристаллизуется одновременно с металлом ствольной части трубы. Экономически эффект при использовании предлагаемой формы для центробежного литья образуется за счет снижения брака труб на 0,28. Формула изобретения Форма для центробежного литья труб, содержащая ствол с раструбом на одном конце, отличающаяся тем, что, с целью снижения брака труб по отрыву раструбов, на наружной поверхf ocти формы на участке перехода раструба в ствол выполнены кольцевые канавки глубиной 0,1-0,5 толщины стенки формы. Источники информации, принятые во внимание при экспертизе 1.Хахалин Б.Д., Семко В.И., Смоляков А.Н, и др. Труболитейное производство. М., Металлургия, 1977, с. 150-151. 2.Там же, с. 127, Рис. 72а.

.2 ,3

г./

Авторы

Даты

1982-07-15—Публикация

1980-12-22—Подача