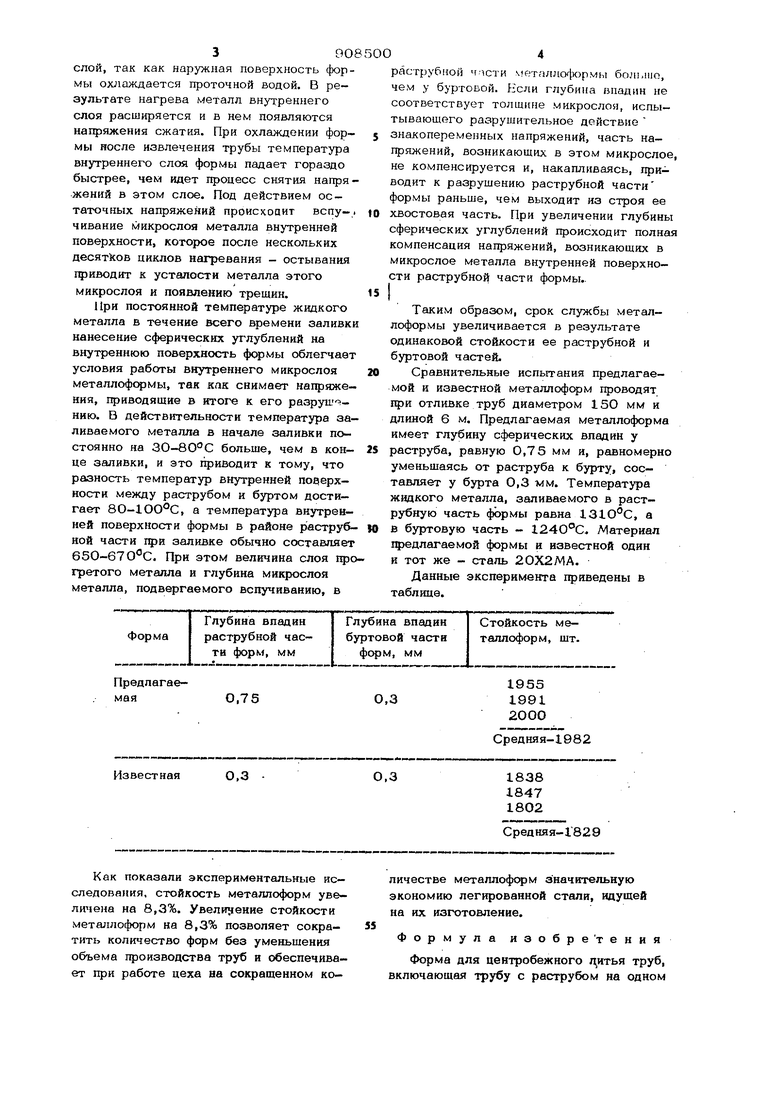

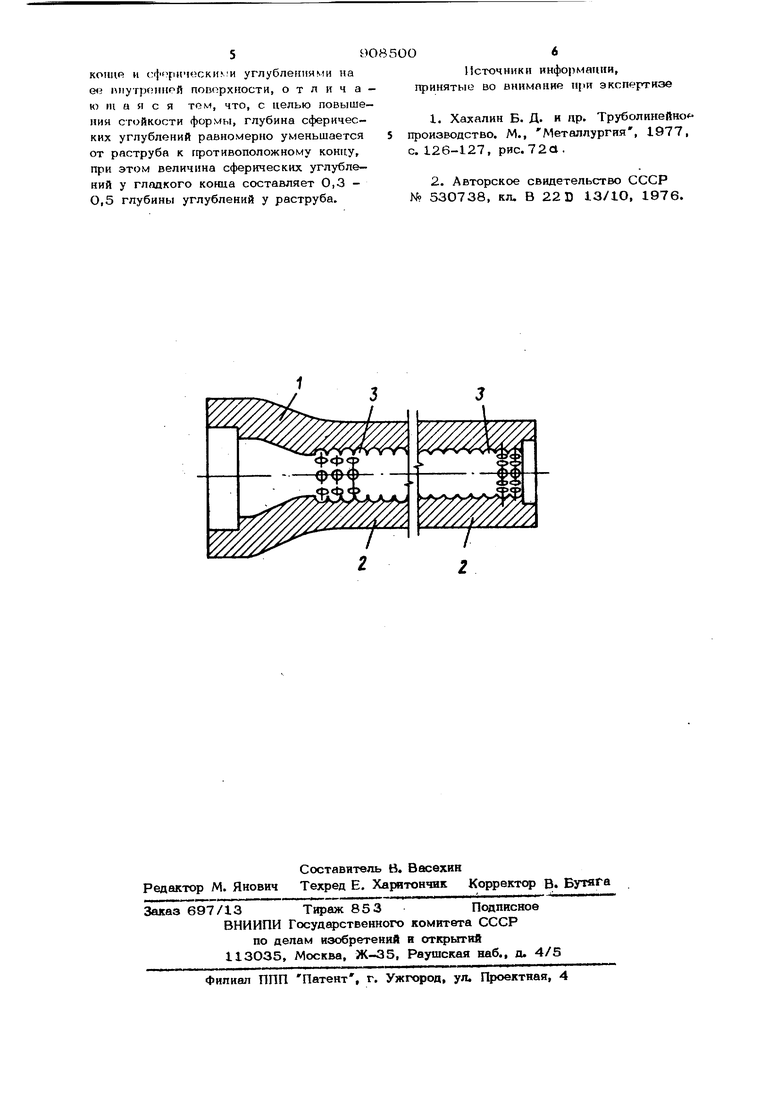

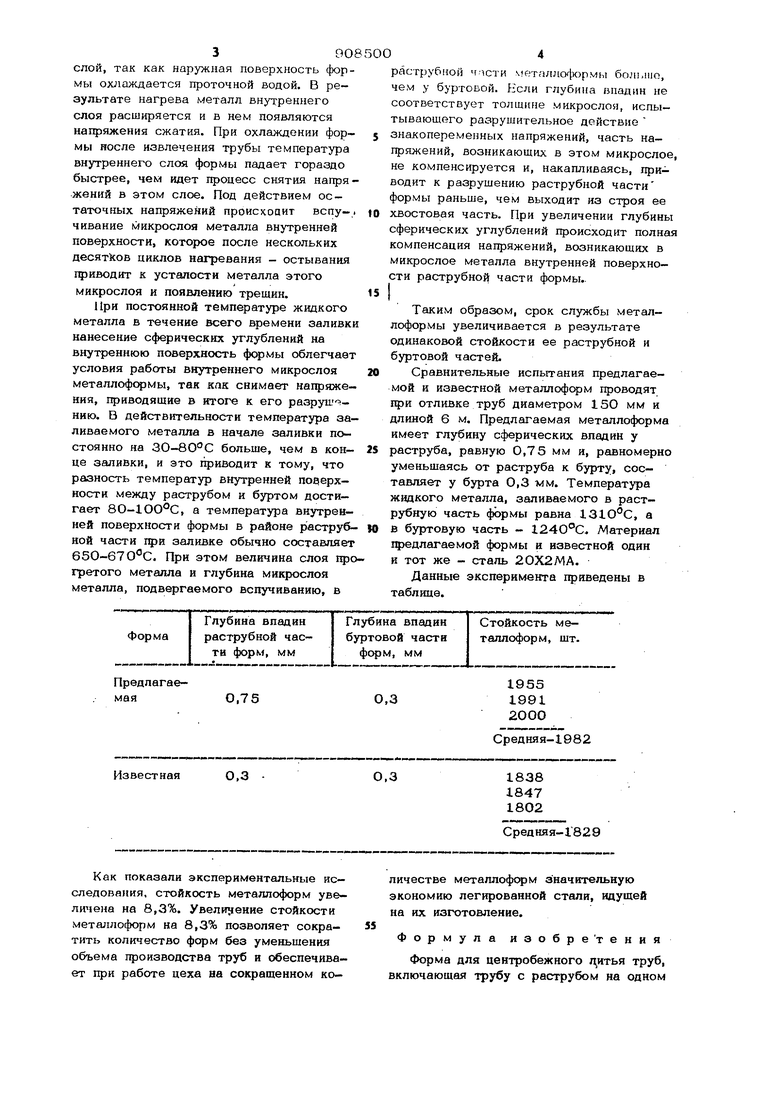

Изобретение относится к литейному гроизводству и может быть использовано прк изготовлении форм для литья чугунных напорных труб центробежным способо Известна форма для литья чугунных труб, представляющая собой стальную тру бу с раструбом на одном ковце, имеющая гладкую наружную и внутреннюю поверхност и i1. Стойкость таких металлоформ относительно невелика ввиду ра ушительного воздействия образующихся во внутреннем слое формы гемпературных напряжений. Наиболее близким к 1Чзедлагаемому по технической сущности и достигаемому результату является форма для центробежного литья труб, включающая трубу с раструбом на одном конце и сферическими углублениями на внутренней поверхности 2. Недостатком такой формы является низкая стойкость, что обусловлено появлением нескомпенсированных термических напряжений в раструбной части формы возникающих в результате наличия разности температур заливаемого металла в начале и в конце заливки. Цель изобретения - повышение стойкости формы. Поставленная цель достигается тем, что в известной форме для центробежного литья труб, включающей трубу с раструбом на одном конце и сферическими углублениями на ее внутренней поверхности, глубина сферических углублений равномерно уменьшается от раструба к противоположному концу, при этом величина сферических углублений у гладкого косша составляет О,3 - 0,5 глубины углублений у раструба. На чертеже приведена схема формы для центробежного литья. Форма для центробежного литья труб включает раструбную чать I, .ствольную часть 2 и углубления 3. В процессе заливки жидкого металла в форму в последней до высокой температуры разогревается только внутренний слой, так как наружная поверхность формы охлаждается проточной водой. В результате нагрева металл внутреннего слоя расширяется и в нем появляются напряжения сжатия. При охлаждении фор- мы после извлечения трубы температура внутреннего слоя формы падает гораздо быстрее, чем идет процесс снятия напряжений в этом слое. Под действием остаточных напряжений происхоаит вспу- чивание микрослоя металла внутренней поверхности, которое после нескольких десятков циклов нагревания - остывания гфиводит к усталости металла этого микрослоя и появлению трещин. При постоянной температуре жидкого металла в течение всего времени заливк нанесение сферических углублений на внутреннюю поверхность облегчает условия работы внутреннего микрослоя металлофс мы, так как снимает напряжения, приводящие в итоге к его разрутг-чнию. В действительности температура за ливаемого металла в начале заливки постоянно на ЗО-80°С больше, чем а конце заливки, и это приводит к тому, что разность температур внутренней поверхности между раструбом и буртом достигает 8О-ЮО С, а температура внутренней поверхности формы в районе раструб ной части при заливке обычно составляет 650-67О С. При этом величина слоя пр гретого металла и глубина микрослоя металла, подвергаемого вспучиванию, в раструбной чпсти металло юрмы болыпо, чем у буртовой. Если глубина впадин не соответствует толщине микрослоя, испытывающего разрушительное действие знакопеременных напряжений, часть напряжений, возникающих в этом микрослое, не компенсируется и, накапливаясь, приводит к разрущению раструбной части формы раньше, чем выходит из строя ее хвостовая часть. При увеличении глубины сферических углублений происходит полная компенсация напряжений, возникающих в микрослое металла внутренней поверхности раструбной части формы.. Таким образом, срок службы металлоформы увеличивается в результате одинаковой стойкости ее раструбной и буртовой частей. Сравнительные испытания предлагаемой и известной металлофсрм проводят 1ФИ отливке труб диаметром 150 мм и длиной 6 м. Предлагаемая металлоформа имеет глубину сферических впадин у раструба, равную 0,75 мм и, равномерно уменьшаясь от раструба к бурту, составляет у бурта 0,3 мм. Температура жвдкого металла, заливаемого в раструбную часть формы равна , а в буртовую часть - 124ОС, Материал 15)едлагаемой формы а известной один и тот же - сталь 2ОХ2МА. Данные эксперимента приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для центробежного литья труб | 1981 |

|

SU996083A1 |

| Способ центробежного литья чугунных труб | 1978 |

|

SU789226A1 |

| Форма для центробежного литья труб | 1980 |

|

SU942875A1 |

| Форма для центробежного литья труб | 1975 |

|

SU530738A1 |

| Способ получения центробежнолитых чугунных труб | 1978 |

|

SU662252A2 |

| Способ изготовления центробежнолитых чугунных труб | 1986 |

|

SU1470439A1 |

| Форма для центробежного литья труб | 1981 |

|

SU1014644A2 |

| Изложница для центробежного литья труб | 1990 |

|

SU1734936A1 |

| Центробежная машина для отливки чугунных труб | 1978 |

|

SU766740A1 |

| Желоб для центробежной труболитейной машины | 1974 |

|

SU463508A1 |

0,3 Известная

Как показали экспериментальные исследования, стойкость металлоформ увеличена на 8,3%. Увеличение стойкости металлоформ на 8,3% позволяет сократить количество форм без уменьшения объема производства труб и обеспечивает при работе цеха на сокращенном коСредняя-1982

О,31838

1847 1802

Средняя-1829

личестве металлофсрм значительную экономию легированной стали, идущей на их изготовление.

Формула изобретения

Форма для центробежного труб, включающая трубу с раструбом на одном

KoniiR И сф(рическими углублениями на ппутрсншг-й попорхности, о т л и ч а - ю PU а я с я тем, что, с целью повышения стойкости формы, глубина сферических углублений равномерно уменьшается от раструба к гфотивоположному концу, при этом величина сферических углублений у гладкого конца составляет 0,3 О,5 глубины углублений у раструба.

Источники информации, принятые во внимание Ц{1И экспертизе

с. 126-127, рис. 7 2 а.

Авторы

Даты

1982-02-28—Публикация

1980-06-20—Подача