(54) УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОЙ СМЕНЫ ИНСТРУМЕНТОВ НА МЕТАЛЛОРЕЖУЩЕМ СТАНКЕ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для автоматической смены инструмента на металлорежущих станках | 1979 |

|

SU860992A1 |

| Устройство для автоматической смены инструмента на металлорежущем станке | 1982 |

|

SU1038177A1 |

| Устройство для автоматической смены инструментов | 1990 |

|

SU1787739A1 |

| МНОГОЦЕЛЕВОЙ СТАНОК С УСТРОЙСТВОМ АВТОМАТИЧЕСКОЙ СМЕНЫ ИНСТРУМЕНТА | 1994 |

|

RU2108218C1 |

| Устройство для автоматической смены инструмента | 1983 |

|

SU1135593A1 |

| Устройство для автоматической смены инструмента | 1977 |

|

SU737191A1 |

| Устройство для автоматической смены инструмента и инструментальных головок на металлорежущем станке | 1987 |

|

SU1481026A1 |

| Устройство для автоматической смены инструмента | 1982 |

|

SU1074700A1 |

| Устройство автоматической смены инструментов многоцелевого станка | 1987 |

|

SU1484568A1 |

| Манипулятор для автоматической смены инструментов | 1986 |

|

SU1393578A1 |

1

Изобретение относится к станкостроению, преимущественно к металлорежущим станкам с вертикальным шпинделем.

Известно устройство для автоматической смены инструментов на металлорежущих станках, содержащее смонтированные в кор- 5 пусе каретки два захвата, перемещаемые в горизонтальном и вертикальном направлениях при взаимодействии кулисы с горизонтальными и вертикальными направляющими планками 1.

Недостатком этого устройства является ограниченность его технологических возможностей на станках малых типоразмеров.

Цель изобретения - расщирение технологических возможностей и повыщение ком- 15 пактности устройства.

Для достижения указанной цели вертикальные направляющие планки связаны шарнирно с верхней частью корпуса каретки, в котором выполнен профильный паз парал- jo лельно плоскости перемещения захвата. Кулиса снабжена роликом, установленным в упомянутом пазу.

Кроме того, в вертикальной направляющей планке выполнен сквозной продольный

паз, в котором установлена кулиса, которая снабжена четырьмя параллельными одна другой осями с подщипниками для взаимодействия с направляющими планками.

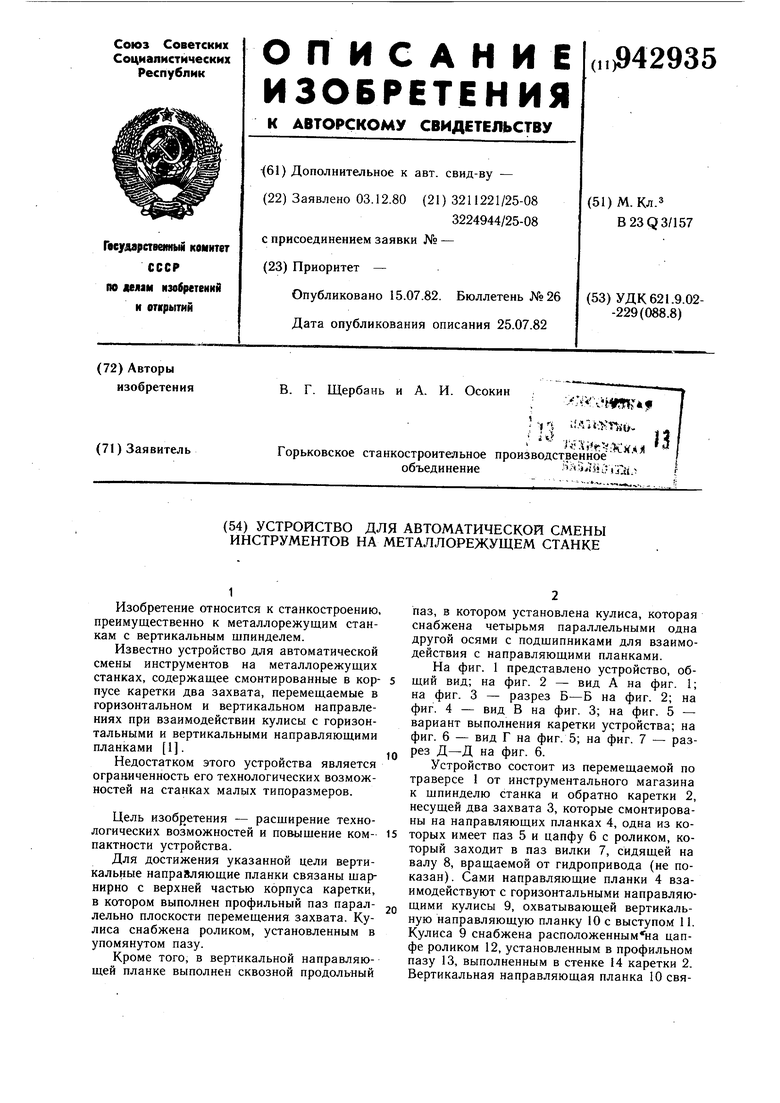

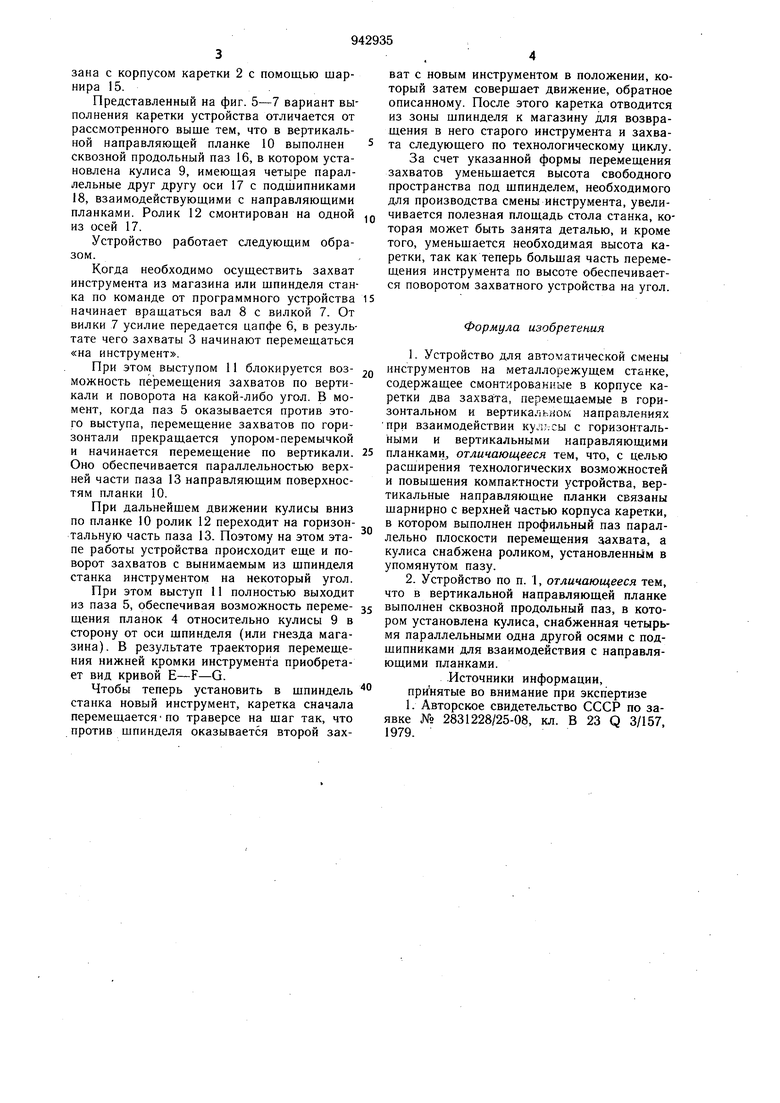

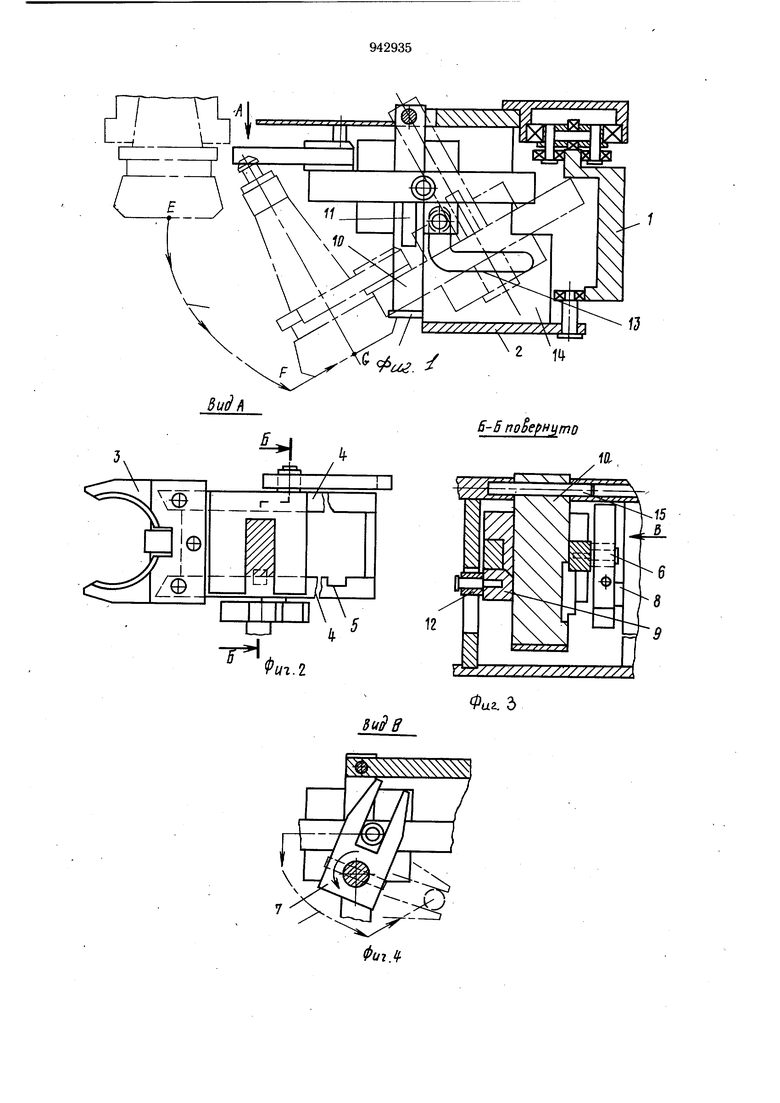

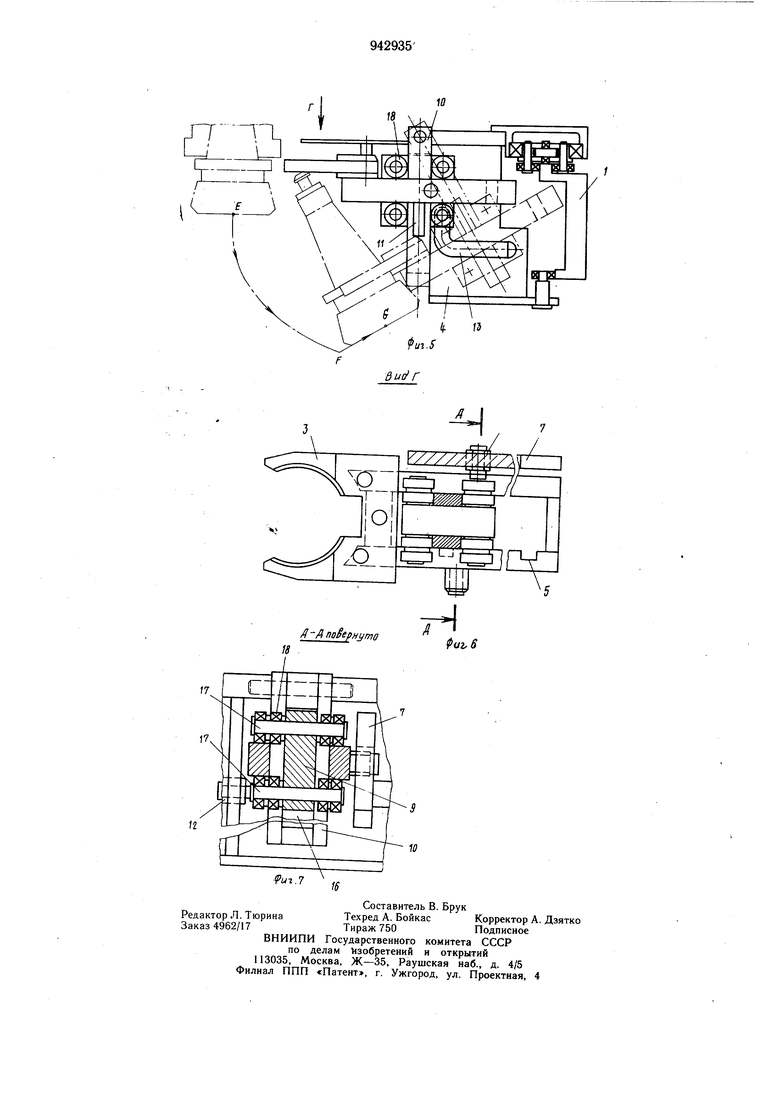

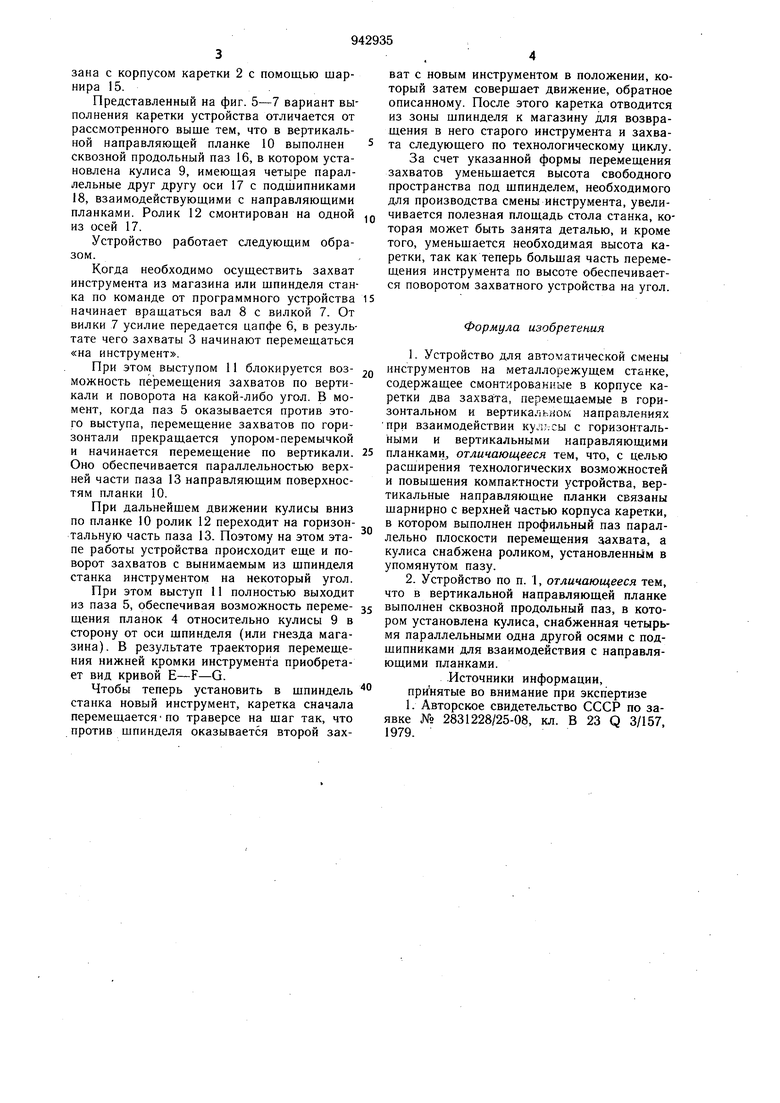

На фиг. 1 представлено устройство, общий вид; на фиг. 2 - вид А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 2; на фиг. 4 - вид В на фиг. 3; на фиг. 5 - вариант выполнения каретки устройства; на фиг. 6 - вид Г на фиг. 5; на фиг. 7 - разрез Д-Д на фиг. 6.

Устройство состоит из перемещаемой по траверсе 1 от инструментального магазина к щпинделю станка и обратно каретки 2, несущей два захвата 3, которые смонтированы на направляющих планках 4, одна из которых имеет паз 5 и цапфу 6 с роликом, который заходит в паз вилки 7, сидящей на валу 8, вращаемой от гидропривода (не показан). Сами направляющие планки 4 взаимодействуют с горизонтальными направляющими кулисы 9, охватывающей вертикальную направляющую планку 10 с выступом 11. Кулиса 9 снабжена расположеннымна цапфе роликом 12, установленным в профильном пазу 13, выполненным в стенке 14 каретки 2. Вертикальная направляющая планка 10 связана с корпусом каретки 2 с помощью шарнира 15.

Представленный на фиг. 5-7 вариант выполнения каретки устройства отличается от рассмотренного выше тем, что в вертикальной направляющей планке 10 выполнен сквозной продольный паз 16, в котором установлена кулиса 9, имеющая четыре параллельные друг другу оси 17 с подшипниками 18, взаимодействующими с направляющими планками. Ролик 12 смонтирован на одной из осей 17.

Устройство работает следующим образом.

Когда необходимо осуществить захват инструмента из магазина или шпинделя станка по команде от программного устройства начинает вращаться вал 8 с вилкой 7. От вилки 7 усилие передается цапфе 6, в результате чего захваты 3 начинают перемещаться «на инструмент.

При этом выступом 11 блокируется возможность перемещения захватов по вертикали и поворота на какой-либо угол. В момент, когда паз 5 оказывается против этого выступа, перемещение захватов по горизонтали прекращается упором-перемычкой и начинается перемещение по вертикали. Оно обеспечивается параллельностью верхней части паза 13 направляющим поверхностям планки 10.

При дальнейшем движении кулисы вниз по планке 10 ролик 12 переходит на горизонтальную часть паза 13. Поэтому на этом этапе работы устройства происходит еще и поворот захватов с вынимаемым из шпинделя станка инструментом на некоторый угол.

При этом выступ 11 полностью выходит из паза 5, обеспечивая возможность перемещения планок 4 относительно кулисы 9 в сторону от оси шпинделя (или гнезда магазина). В результате траектория перемещения нижней кромки инструмента приобретает вид кривой Е-F-G.

Чтобы теперь установить в шпиндель станка новый инструмент, каретка сначала перемещается-по траверсе на шаг так, что против шпинделя оказывается второй захват с новым инструментом в положении, который затем совершает движение, обратное описанному. После этого каретка отводится из зоны шпинделя к магазину для возвращения в него старого инструмента и захвата следующего по технологическому циклу. За счет указанной формы перемещения захватов уменьщается высота свободного пространства под шпинделем, необходимого для производства смены инструмента, увеличивается полезная площадь стола станка, которая может быть занята деталью, и кроме того, уменьщается необходимая высота каретки, так как теперь большая часть перемещения инструмента по высоте обеспечивается поворотом захватного устройства на угол.

Формула изобретения

.Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР по заявке № 2831228/25-08, кл. В 23 Q 3/157, 1979.

B-BnoSepHumo

L

и

IlfVZ

ia

тН

W7.Z

in

.

,(,г-ч ((e2a

$$$S$$S$$$

Авторы

Даты

1982-07-15—Публикация

1980-12-03—Подача