(54) УСТРОЙСТВО ДЛЯ ЧИСТОВОЙ ОБРАБОТКИ КРИВОЛИНЕЙНЫХ ПОВЕРХНОСТЕЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для бескопирной обработки профильных валов и втулок с равноосным контуром | 1976 |

|

SU666053A1 |

| Копировальный станок | 1979 |

|

SU876383A2 |

| Станок для шлифования лопаток | 1978 |

|

SU713086A1 |

| Стан для поперечно-винтовой прокатки периодических профилей сплошного круглого сечения и труб с периодически изменяющимися по, длине диаметром и толщиной стенки | 1957 |

|

SU116398A1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ВИНТОВЫХ ПОВЕРХНОСТЕЙ | 1992 |

|

RU2049609C1 |

| Копировально-фрезерная головка | 1986 |

|

SU1355375A1 |

| Копировальный станок | 1979 |

|

SU795751A1 |

| Двухкоординатная гидравлическая следящая система для автоматического копирования замкнутых контуров | 1958 |

|

SU126711A1 |

| Устройство для задания траекторий движения инструмента | 1988 |

|

SU1699685A1 |

| Устройство для подачи на врезание абразивной ленты копировального ленточно-шлифовального станка | 1969 |

|

SU948630A1 |

Изобретение относится к машиностроению и может быть использовано для отделочно-упрочняющей обработки деталей, имеющих криволинейные поверхности различного профиля при различном перепаде максимального и минимального радиусов кривизны.

Известно устройство для обработки криволинейных поверхностей, содержащее станину, несущую узел крепления и поворота детали, копировальную систему, копир которой установлен на онравке для крепления детали, и элементы перемещения инструмента 1 .

Однако известное устройство не позволяет получить высокую точность обработки на деталях с большим перепадом радиусов, что снижает технологические возможности устройства.

Цель изобретения - расширение технологических возможностей.

Цель достигается тем, что копировальная система выполнена в виде двух параллельно расположенных рычагов, установленных с возможностью поступательного перемещения, один из которых шарнирно

связан с элементом перемещения накатной головки и кинематически связан с корпусом-ползуном введенного в устройство следящего золотника, а другой щарнирно связан с накатной головкой и предназначен для взаимодействия с плунжером следящего золотника, при этом накатная головка расположена на копире.

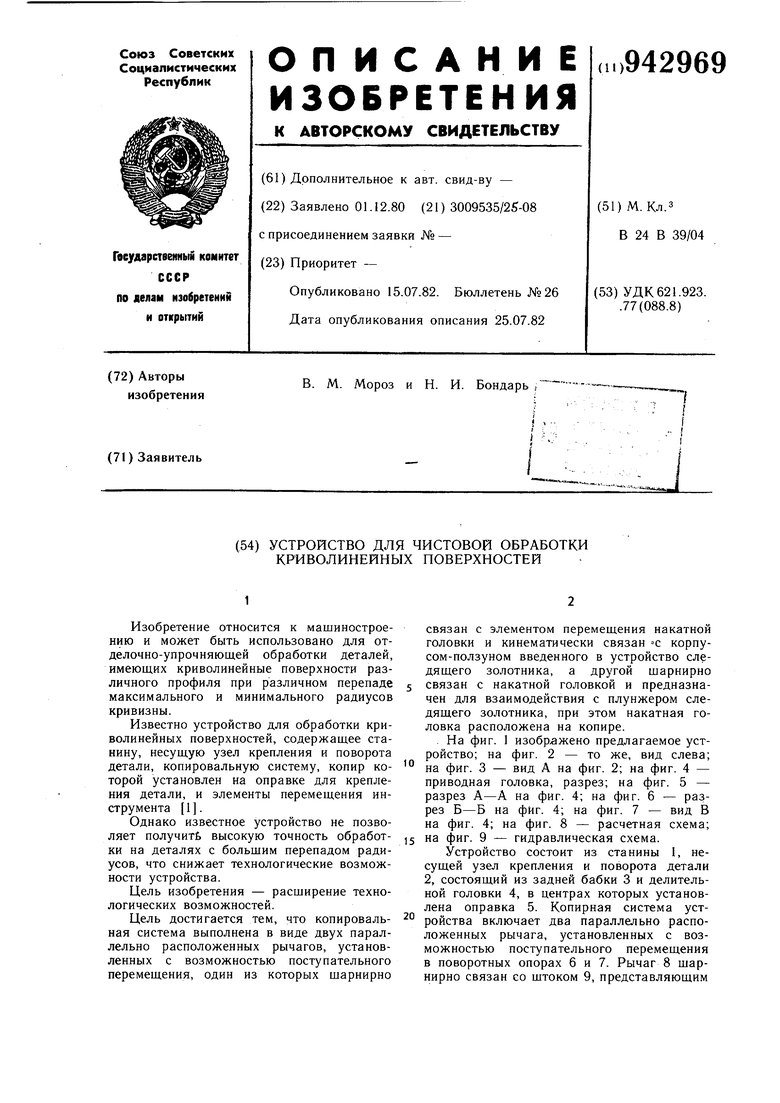

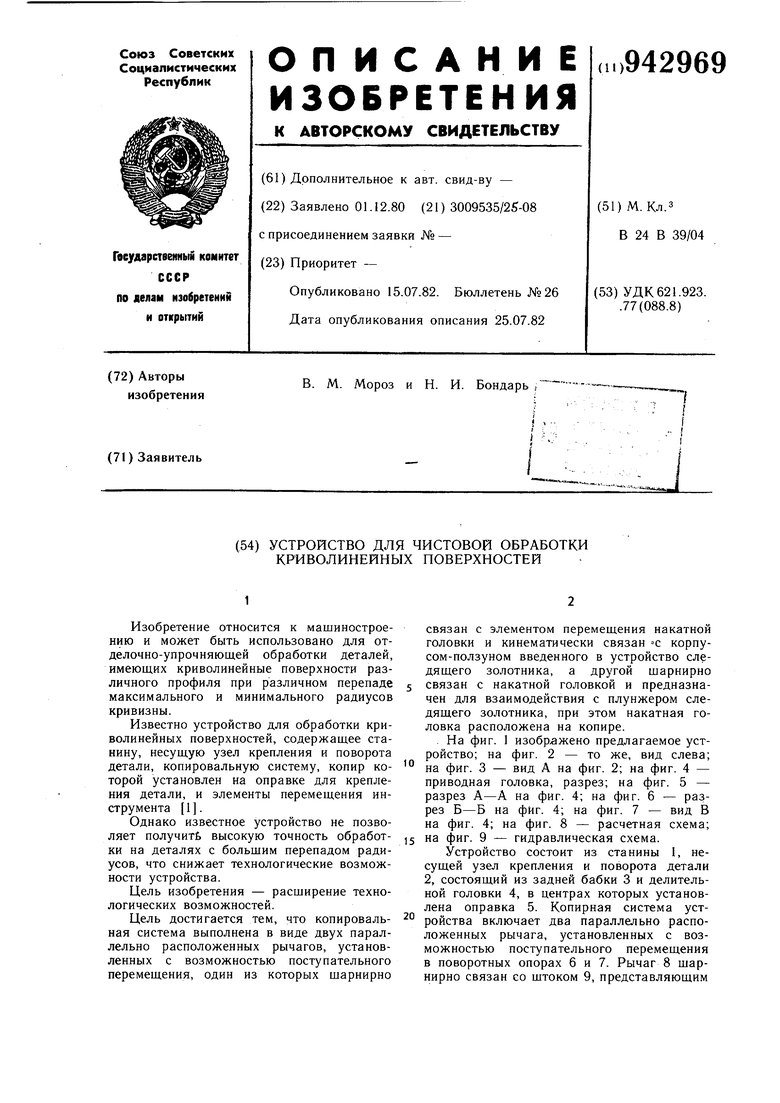

. На фиг. 1 изображено предлагаемое устройство; на фиг. 2 - то же, вид слева;

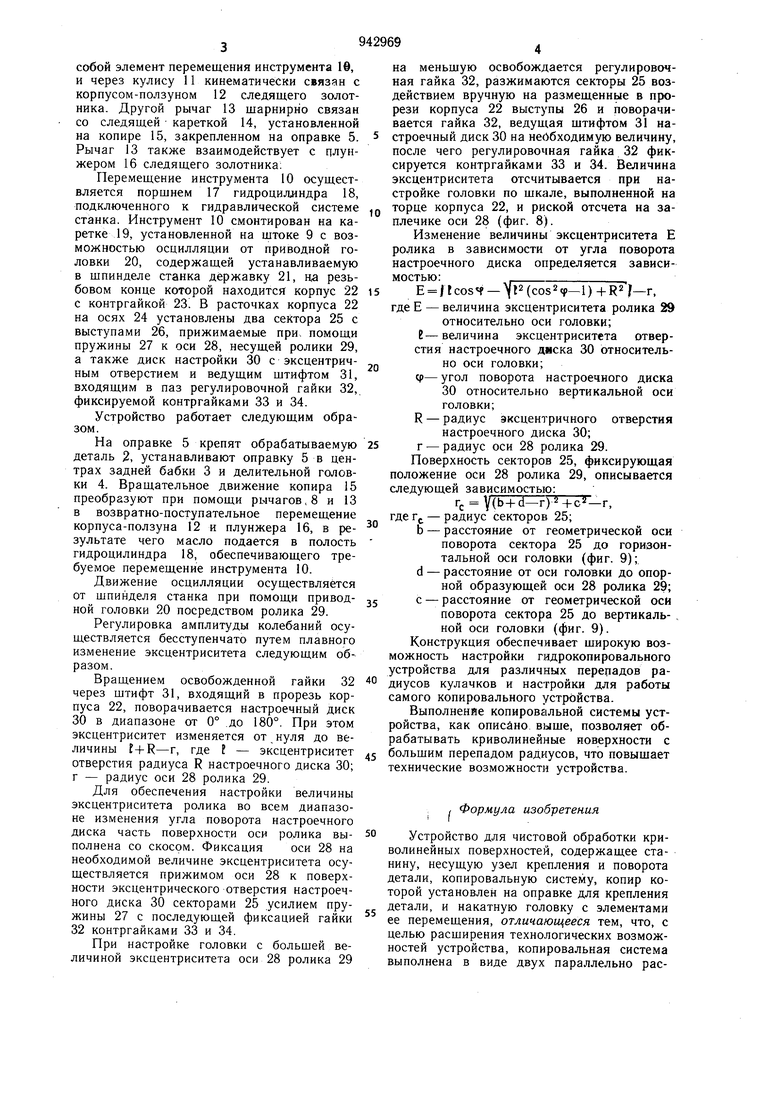

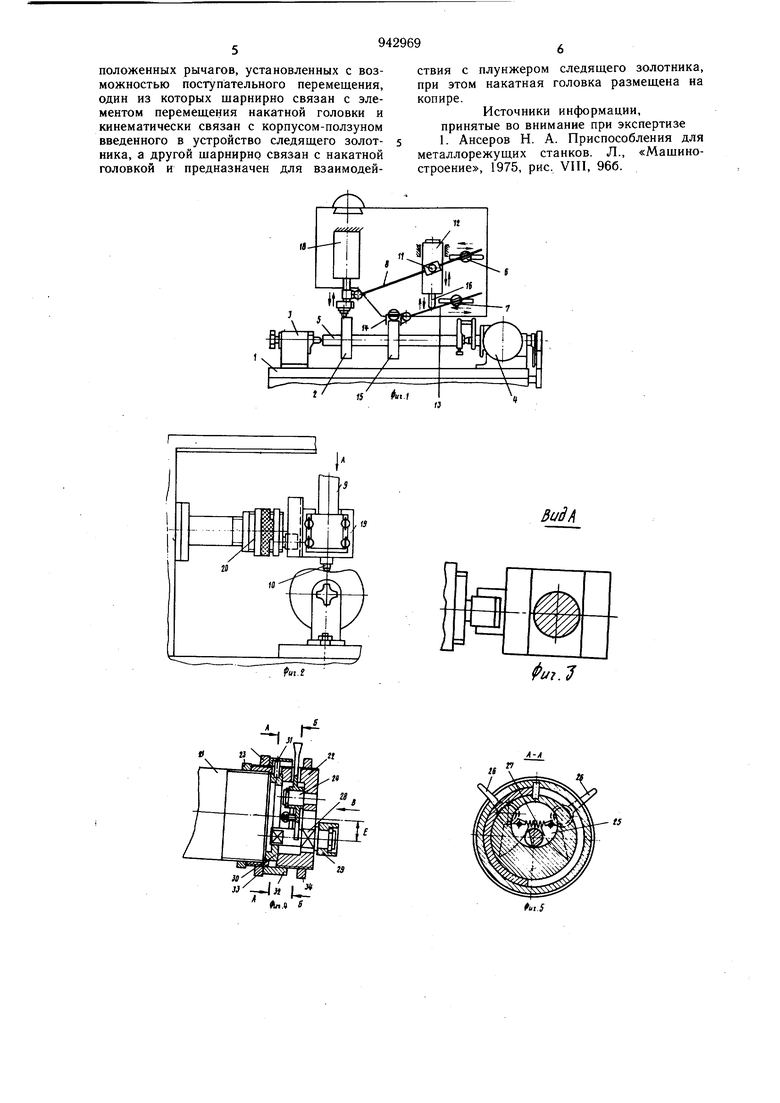

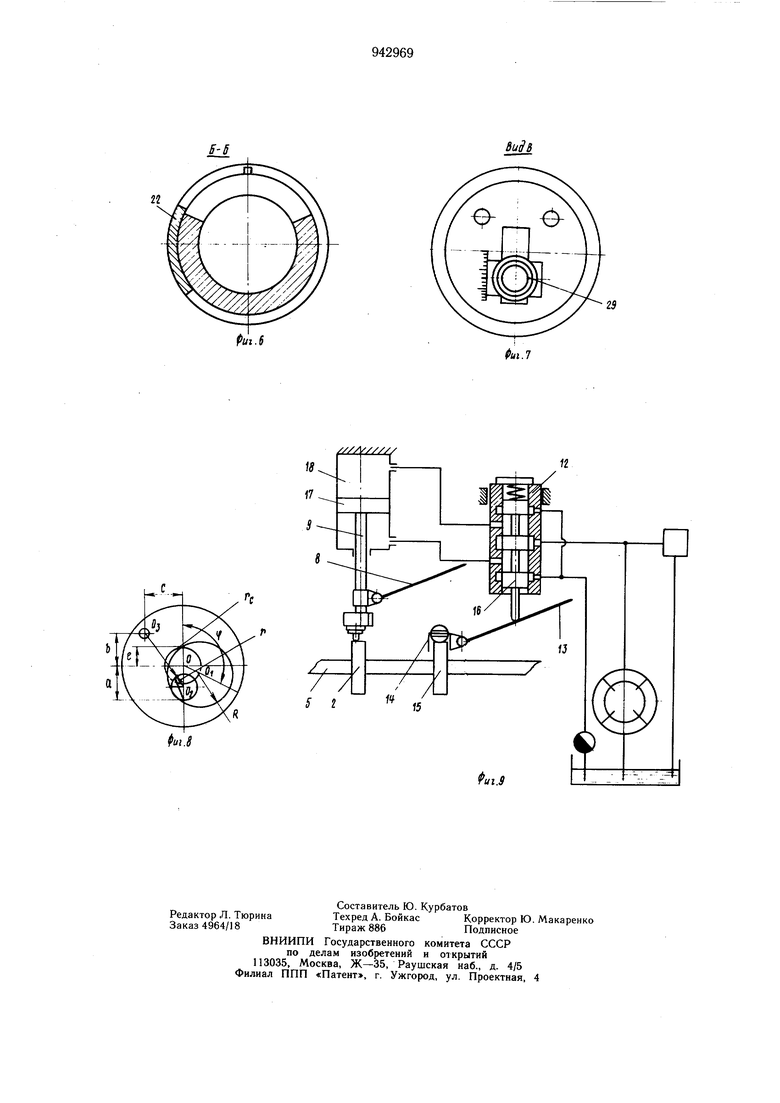

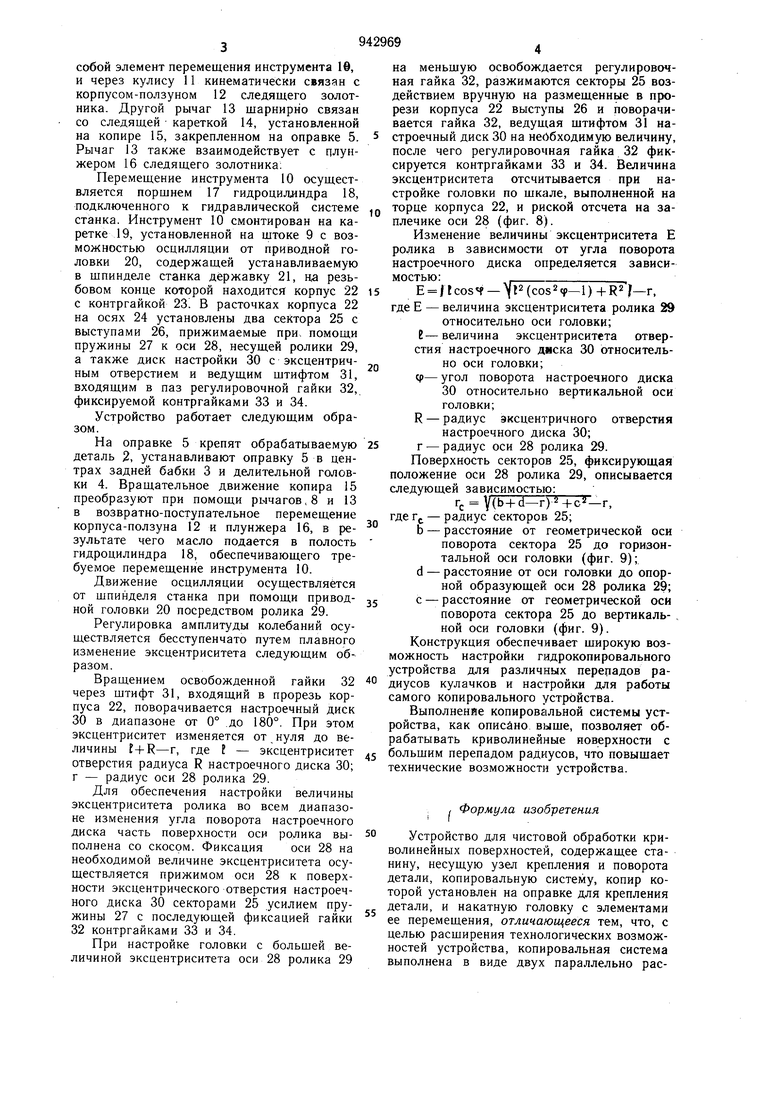

10 на фиг. 3 - вид А на фиг. 2; на фиг. 4 - приводная головка, разрез; на фиг. 5 - разрез А-А на фиг. 4; на фиг. 6 - разрез Б-Б на фиг. 4; на фиг. 7 - вид В на фиг. 4; на фиг. 8 - расчетная схема;

15 на фиг. 9 - гидравлическая схема.

Устройство состоит из станины 1, несущей узел крепления и поворота детали 2, состоящий из задней бабки 3 и делительной головки 4, в центрах которых установлена оправка 5. Копирная система ройства включает два параллельно расположенных рычага, установленных с возможностью поступательного перемещения в поворотных опорах 6 и 7. Рычаг 8 щарнирно связан со щтоком 9, представляющим собой элемент перемещения инструмента 10, и через кулису 11 кинематически связан с корпусом-ползуном 12 следящего золотника. Другой рычаг 13 щарнирно связан со следящей кареткой 14, установленной на копире 15, закрепленном на оправке 5. Рычаг 13 также взаимодействует с плунжером 16 следящего золотника; Перемещение инструмента 10 осуществляется поршнем 17 гидроциллндра 18, подключенного к гидравлической системе станка. Инструмент 10 смонтирован на каретке 19, установленной на штоке 9 с возможностью осцилляции от приводной головки 20, содержащей устанавливаемую в шпинделе станка державку 21, на резьбовом конце которой находится корпус 22 с контргайкой 23. В расточках корпуса 22 на осях 24 установлены два сектора 25 с выступами 26, прижимаемые при. помощи пружины 27 к оси 28, несущей ролики 29, а также диск настройки 30 с эксцентричным отверстием и ведущим штифтом 31, входящим в паз регулировочной гайки 32, фиксируемой контргайками 33 и 34. Устройство работает следующим образом. На оправке 5 крепят обрабатываемую деталь 2, устанавливают оправку 5 в центрах задней бабки 3 и делительной головки 4. Вращательное движение копира 15 преобразуют при помощи рычагов, 8 и 13 в возвратно-поступательное перемещение корпуса-ползуна 12 и плунжера 16, в результате чего масло подается в полость гидроцилиндра 18, обеспечивающего требуемое перемещение инструмента 10. Движение осцилляции осуществляется от шпинделя станка при помощи приводной головки 20 посредством ролика 29. Регулировка амплитуды колебаний осуществляется бесступенчато путем плавного изменение эксцентриситета следующим образом. Вращением освобожденной гайки 32 через штифт 31, входящий в прорезь корпуса 22, поворачивается настроечный диск 30 в диапазоне от 0° до 180°. При этом эксцентриситет изменяется от нуля до величины t+R-г, где Е - эксцентриситет отверстия радиуса R настроечного диска 30; г - радиус оси 28 ролика 29. Для обеспечения настройки величины эксцентриситета ролика во всем диапазоне изменения угла поворота настроечного диска часть поверхности оси ролика выполнена со скосом. Фиксация оси 28 на необходимой величине эксцентриситета осуществляется прижимом оси 28 к поверхности эксцентрического отверстия настроечного диска 30 секторами 25 усилием пружины 27 с последующей фиксацией гайки 32 контргайками 33 и 34. При настройке головки с большей величиной эксцентриситета оси 28 ролика 29 на меньшую освобождается регулировочная гайка 32, разжимаются секторы 25 воздействием вручную на размещенные в прорези корпуса 22 выступы 26 и поворачивается гайка 32, ведущая штифтом 31 настроечный диск 30 на необходимую величину, после чего регулировочная гайка 32 фиксируется контргайками 33 и 34. Величина эксцентриситета отсчитывается при настройке головки по шкале, выполненной на торце корпуса 22, и риской отсчета на заплечике оси 28 (фиг. 8). Изменение величины эксцентриситета Е ролика в зависимости от угла поворота настроечного диска определяется зависимостью:. Е Псо5Ч -VFCcos cp-l) +R2 /-г, где Е - величина эксцентриситета ролика 29 относительно оси головки; Е-величина эксцентриситета отверстия настроечного дяска 30 относительно оси головки; ср- угол поворота настроечного диска 30 относительно вертикальной оси головки; R - радиус эксцентричного отверстия настроечного диска 30; г - радиус оси 28 ролика 29. Поверхность секторов 25, фиксирующая положение оси 28 ролика 29, описывается следующей зависимостью: г. V(b+d-г)2+с2-г, где г - радиус секторов 25; b - расстояние от геометрической оси поворота сектора 25 до горизонтальной оси головки (фиг. 9); d - расстояние от оси головки до опорной образующей оси 28 ролика 29; с - расстояние от геометрической оси поворота сектора 25 до вертикаль-, ной оси головки (фиг. 9). Конструкция обеспечивает широкую возможность настройки гидрокопировального устройства для различных перепадов радиусов кулачкови настройкидля работы самого копировального устройства, Выполнение копировальной системы устройства, как описано выще, позволяет обрабатывать криволинейные поверхности с большим перепадом радиусов, что повышает технические возможности устройства, Формула изобретения Устройство для чистовой обработки криволинейных поверхностей, содержащее станину, несущую узел крепления и поворота детали, копировальную систему, копир которой установлен на оправке для крепления детали, и накатную головку с элементами ее перемещения, отличающееся тем, что, с целью расширения технологических возможностей устройства, копировальная система выполнена в виде двух параллельно расположенных рычагов, установленных с возможностью поступательного перемещения, один из которых шарнирно связан с элементом перемещения накатной головки и кинематически связан с корпусом-ползуном введенного в устройство следящего золотника, а другой шарнирно связан с накатной головкой и предназначен для взаимодействия с плунжером следящего золотника, при этом накатная головка размещена на

копире.

Источники информации, принятые во внимание при экспертизе 1. Ансеров Н. А. Приспособления для

металлорежущих станков. Л., «Мащиностроение, 1975, рис. VIII, 966.

A-it

fui.S

ВиЗв

///Л////.

5 2

м

/

Авторы

Даты

1982-07-15—Публикация

1980-12-01—Подача