(5) УСТРОЙСТВО ДЛЯ ВАКУУМНОЙ КАЛИБРОВКИ СТЕКЛЯННЫХ ТРУБ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБОЛОЧКИ ТЕПЛОВЫДЕЛЯЮЩЕГО ЭЛЕМЕНТА И АВТОМАТИЧЕСКАЯ ЛИНИЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2084026C1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ ГОРЯЧЕЙ ОБЪЕМНОЙ ШТАМПОВКИ ПРЕИМУЩЕСТВЕННО ЗВЕНЬЕВ ГУСЕНИЧНОЙ ЦЕПИ | 1992 |

|

RU2035254C1 |

| УСТРОЙСТВО ДЛЯ ПОШТУЧНОЙ ВЫДАЧИ ЗАГОТОВОК | 1990 |

|

RU2023572C1 |

| Автоматизированный агрегат для горячей штамповки | 1978 |

|

SU904860A1 |

| Установка для наплавки клапанов двигателей внутреннего сгорания | 1977 |

|

SU897438A1 |

| Автоматическая линия для изготовления витых ленточных разрезных магнитопроводов | 1985 |

|

SU1361645A1 |

| Вакуумная установка для наплавки инструмента | 1985 |

|

SU1252034A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРЕХСЛОЙНЫХ ТРУБЧАТЫХ РЕБРИСТЫХ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ И МАТРИЦА ДЛЯ ОСУЩЕСТВЛЕНИЯ ЭТОГО СПОСОБА | 1994 |

|

RU2091872C1 |

| Устройство для сборки заготовок верха обуви | 1988 |

|

SU1533637A1 |

| Гибкая производственная система | 1988 |

|

SU1743802A1 |

1

Изобретение относится К -промышленности стройматериалов и, в частности к устройствам для вакуумной калибровки стеклянных труб, например, при изготовлении медицинских шприцев.

Известно устройство для вакуумной калибровки внутреннего диаметра стеклянных труб, содержащее электрическую печь, калибр, на который одевается стеклянная труба, вакуумную головку и герметизирующий конус. При нагревании стеклянная трубка размя - чается и под действием вакуума плотно прилегает к калибру. После охлаждения печи стеклянная трубка вместе с калибром охлаждается и сжимается о калибр. Таким образом получают . стеклянные трубки с калиброванным внутренним диаметром ilj.

Недостатком этого устройства для вакуумной калибровки внутреннего диаметра стеклянных труб является периодичность работы устройства и его низкая производительность.

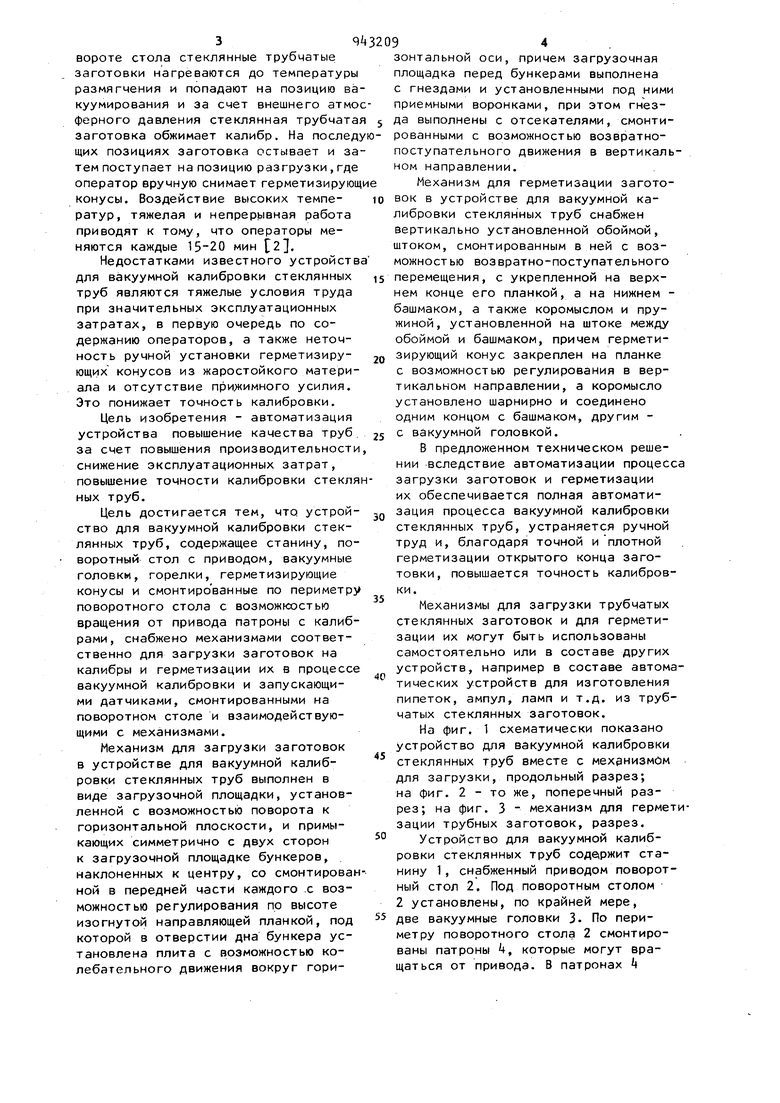

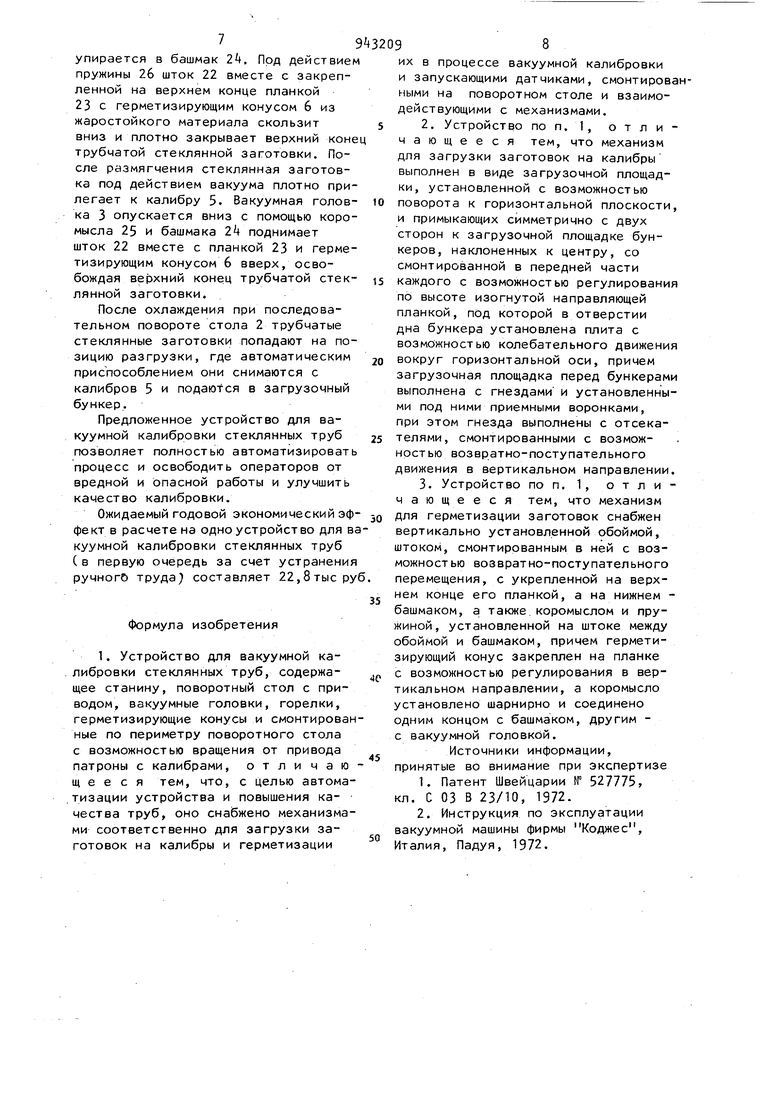

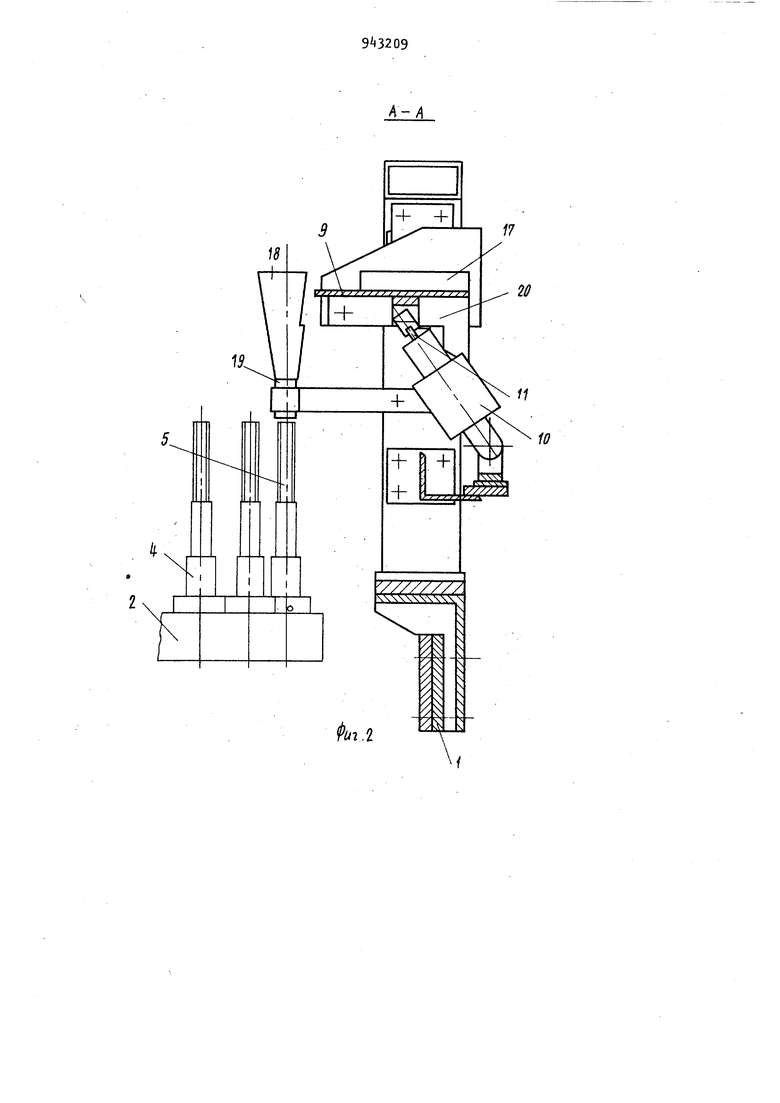

Наиболее близким к изобретению по технической сущности и достигаемому результату является устройство для вакуумной калибровки стеклянных труб, содержащее станину, поворотный стол с приводом, вакуумные головки, горелки, герметизирующие конусы и смонтированные по периметру поворотного стола с возможностью вращения от привода патроны с калибрами. Работа этого устройства осуществляется следующим Ьбразом.Оператор берет из стоящей рядомемкости трубчатые заготовки и надевает их на калибры, остановившиеся у позиции загрузки. Стеклянные трубча15тые заготовки, одетые на калибры, сверху, вручную закрываются герметизирующими ,конусами из жаростойкого материала. Затем стол с калибрами 20 поворачивается на одну позицию и перед оператором останавливается следующая пара калибров, на которую он надевает очередную пару заготовок и т.д. При последовательном по вороте стола стеклянные трубчатые заготовки нагреваются до температуры размягчения и попадают на позицию ва куумирования и за счет внешнего атмо ферного давления стеклянная трубчата заготовка обжимает калибр. На послед щих позициях заготовка остывает и за тем поступает на позицию разгрузки, где оператор вручную снимает герметизирую конусы. Воздействие высоких температур, тяжелая и непрерывная работа приводят к тому, что операторы меняются каждые мин 2. Недостатками известного устройств для вакуумной калибровки стеклянных труб являются тяжелые условия труда при значительных эксплуатационных затратах, в первую очередь по содержанию операторов, а также неточность ручной установки герметизирующих конусов из жаростойкого материала и отсутствие при кимного усилия. Это понижает точность калибровки. Цель изобретения - автоматизация устройства повышение качества труб за счет повышения производительности снижение эксплуатационных затрат, повышение точности калибровки стекля ных труб. Цель достигается тем, что устройство для вакуумной калибровки стеклянных труб, содержащее станину, поворотный стол с приводом, вакуумные головки, горелки, герметизирующие конусы и смонтированные по периметру поворотного стола с возможкостью вращения от привода патроны с калибрами, снабжено механизмами соответственно для загрузки заготовок на калибры и герметизации их в процессе вакуумной калибровки и запускающими датчиками, смонтированными на поворотном столе и взаимодействующими с механизмами. Механизм для загрузки заготовок в устройстве для вакуумной калибровки стеклянных труб выполнен в виде загрузочной площадки, установленной с возможностью поворота к горизонтальной плоскости, и примыкающих симметрично с двух сторон к загрузочной площадке бункеров, наклоненных к центру, со смонтирован ной в передней части каждого .с возможностью регулирования по высоте изогнутой направляющей планкой, под которой в отверстии дна бункера установлена плита с возможностью колебательного движения вокруг горизонтальной оси, причем загрузочная площадка перед бункерами выполнена с гнездами и установленными под ними приемными воронками, при этом гнезда выполнены с отсекателями, смонтированными с возможностью возвратнопоступательного движения в вертикальном направлении. Механизм для герметизации заготовок в устройстве для вакуумной калибровки стеклянных труб снабжен Вертикально установленной обоймой, штоком, смонтированным в ней с возможностью возвратно-поступательного перемещения, с укрепленной на верхнем конце его планкой, а на нижнем башмаком, а также коромыслом и пружиной, установленной на штоке между обоймой и башмаком, причем герметизирующий конус закреплен на планке с возможностью регулирования в вертикальном направлении, а коромысло установлено шарнирно и соединено одним концом с башмаком, другим с вакуумной головкой. В предложенном техническом решении вследствие автоматизации процесса загрузки заготовок и герметизации их обеспечивается полная автоматизация процесса вакуумной калибровки стеклянных труб, устраняется ручной труд и, благодаря точной и плотной герметизации открытого конца заготовки, повышается точность калибровки. Механизмы для загрузки трубчатых стеклянных заготовок и для герметизации их могут быть использованы самостоятельно или в составе других устройств, например в составе автоматических устройств для изготовления пипеток, ампул, ламп и т.д. из трубчатых стеклянных заготовок. На фиг. 1 схематически показано устройство для вакуумной калибровки стеклянных труб вместе с механизмом для загрузки, продольный разрез; на фиг. 2 - то же, поперечный разрез; на фиг. 3 механизм для герметизации трубных заготовок, разрез. Устройство для вакуумной калибровки стеклянных труб соде(ржит станину 1, снабженный приводом поворотный стол 2. Под поворотным столом 2 установлены, по крайней мере, две вакуумные головки 3. По периметру поворотного стола 2 смонтированы патроны , которые могут вращаться от привода. В патронах 4 укреплены калибры 5, а над ними герметизирующие конуса 6 из жаростойкого материала. На станине 1 закреплены горелки 7 (показаны пунктиром/. На поворотном столе 2 смонтированы запускающие датчики 8. Механизм для загрузки заготовок в устройстве для вакуумной калибровки стеклянных труб содержит загрузочную площадку 9, соединенную с пневмоприводом 10 через шток 11, который может поворачивать ее на к горизонтальной плоскости. С двух сторон к загрузочной площадке 9 симметрично примыкают бункера 12, наклоненные к центру под углом 5-10 . Длина бункера равна 2,5 - 3 длинам наибольшей заготовки, а ширина равна длине этой заготовки. В передней части каждого бункера 12 смонтирована изогнутая направляющая планка 13, высота которой над дном бункера 12 может регулироваться. Ниж няя, часть планки 13 установлена параллельно дну бункера 12 и на рассто янии, равном 2-3 диаметра заготовки Ьазор превышает наружный диаметр заготовки на 1,5-2 мм. В дне бункера 12 на расстоянии 2,5-3 диаметров заготовки сделан вырез (максимальный размер которого меньше максимал ного размера заготовки), закрытый плитой И, которая с помощью рычага 15, прикрепленного к загрузочной площадке 9, от пневмопривода 10 через сухарь 16 может совершать колебательные движения вокруг горизон тальной оси. Загрузочная площадка 9 перед бункерами 12 имеет гнезда 17, ПОД которыми установлены приемные в ронки 18 и направляющие цилиндры 19 Гнезда 17 снабжены отсекателями 20, которые могут перемещаться возвратно-поступательно в вертикальном направлении. Механизм для герметизации заготовок в устройстве для вакуумной калибровки стеклянных труб содержит вертикально установленную обойму 21, в которой смонтирован с возможностью возвратно-поступательного пе ремещения шток 22. На верхнем конце последнего с помощью планки 23 укреплен герметизирующий, конус 6 из жаростойкого материала. Планка 23 устанавливается с возможностью регу лировки по высоте. На нижнем конце штока 22 смо нтирован башмак 2, к которому присоединено шарнирно ус96тановленное коромысло 25, другой конец которого соединен с вакуумной головкой 3. На штоке 22 между обоймой 21 и башмаком 2k установлена пружина 26. Устройство для вакуумной калибровки стеклянных труб работает следующим образом. Предварительно отформованные и отрезанные трубчатые заготовки загружают в оба бункера 12, дно которых наклонено к центру под углом 5-10. По наклонному дну бункера 12 трубчатые заготовки скатываются вниз к загрузочной площадке 9, проходя при этом под изогнутой направляющей планкой 13, вследствие чего последние 2-3 заготовки перед загрузочной площадкой перемещаются в один ряд.. Скатываясь по дну бункера 12, заготовки из каждого бункера 12 попадают в соответствующие гнезда 17 загрузочной площадки 9. Затем с помощью запускающих датчиков 8, смонтированных на поворотном столе 2, дается команда на загрузку заготовок на калибры 5. При этом пневмоцилиндр 10 через шток 11 поворачивает загрузочную площадку 9 на к горизонтальной плоскости. Трубчатые заготовки соскальзывают с гнезд 17 загрузочной площадки 9 и через приемные воронки 18 и направляющие цилиндры 19 попадают на калибры 5. При повороте загрузочной площадки 9 бункеры 12 перекрываются отсекателями 20, предотвращая попадание следующих трубчатых заготовок в гнезда 17 загрузочно й площадки 9. При обратном ходе пневмопривода 10 и со штоком 11 загрузочная площадка 9 возвращается в исходное положение и с помощью рычага 15 через сухарь 16 передает колебательное движение плите I, которая встряхивает заготовки и предотвращается их заклинивание в бункере 12. Поворотный стол 2 совершает пульсирующее движение, в про- . цессе которого трубчатые заготовки, надетые на калибры 5, которые зажаты во вращающиеся патроны 4, нагреваются горелками 7, установленными неподвижно на станине 1. После размягчения трубчатых стеклянных заготовок снизу к ним подводятся вакуумные головки 3. При подъеме каждой вакуумной головки 3 освобождается коромысло 25, конец которого

упирается в башмак 2, Под действием пружины 26 шток 22 вместе с закрепленной на верхнем конце планкой 23 с герметизирующим конусом 6 из жаростойкого материала скользит

вниз и плотно закрывает верхний коне трубчатой стеклянной заготовки. После размягчения стеклянная заготовка под действием вакуума плотно прилегает к калибру 5. Вакуумная головка 3 опускается вниз с помощью коромысла 25 и башмака 2k поднимает шток 22 вместе с планкой 23 и герметизирующим конусом 6 вверх, освобождая верхний конец трубчатой стеклянной заготовки.

После охлаждения при последовательном повороте стола 2 трубчатые стеклянные заготовки попадают на позицию разгрузки, где автоматическим приспособлением они снимаются с калибров 5 и подаются в загрузочный бункер.

Предложенное устройство для вакуумной калибровки стеклянных труб позволяет полностью автоматизировать процесс и освободить операторов от вредной и опасной работы и улучшить качество калибровки. Ожидаемый годовой экономический эф- JQ для фект в расчете на одно устройство для в куумной калибровки стеклянных труб (в первую очередь за счет устранения ручного труда составляет 22,8тысру Формула изобретения 1. Устройство для вакуумной ка. либровки стеклянных труб, содержащее станину, поворотный стол с приводом, вакуумные головки, горелки, герметизирующие конусы и смонтирован ные по периметру поворотного стола с возможностью вращения от привода патроны с калибрами, отличаю щееся тем, что, с целью автоматизации устройства и повышения качества труб, оно снабжено механизмами соответственно для загрузки заготовок на калибры и герметизации

их в процессе вакуумной калибровки и запускающими датчиками, смонтироваными на поворотном столе и взаимодействующими с механизмами.

при этом гнезда выполнены с отсекателями, смонтированными с возможностью возвратно-поступательного движения в вертикальном направлении.

Т

-:

18

17

2ff

2J.

й

Авторы

Даты

1982-07-15—Публикация

1980-10-08—Подача