431

4;: СО

Изобретение относится к деревообрабатывающей промляленности, в частности к производству древесноволокнистых плит.

Известен способ изготовления фасонных древесноволокнистых плит, включающий подготовку волокнистой массзл, формование ковра и его прессование 11 .

Известен способ изготовления профильных древесноволокнистых плит,включающий приготовление и проклейку древесной массы отлив ковра, горячее прессование плит и формование профилей плит 1121.

Недостатком известных способов является низкая стабильность формы профилей о

Цель изобретения - повышение стабильности формы профилей.

Цель достигается тем, что согласно способу изготовления профильных .. древесноволокнистых плит проклейку древесной массы осуществляют щелочны-л раствором новолачной фанолформальдегидной смолы j, а перед формованием профилей выполняют пропитку плк раствором уротропина при 60-90 С в течение 30-180 с.

Пример, Готовят образцы изделий, имеющие форму полусферы радиусом 50 5M,

Б качестве связующего используют смолу СФ-010 Для обеспечения зодорастворимости смолу растворяют в 5%-ном раствора NaOH до содержания rfo cyxoivsy остатку 20% Этот раствор используют для проклейки древесноволокнистой массы.

Проклейку древесноволокнистой Классы осуществляют при следующем расходе проклеивающих веществ,. % к массй а6с сух,,, волокна;

Парафин1 .

Св я 3 ующе е (смол а

ОФ-С10)5

Соединитель (НдОг,) 2 (до

достижения рН мае сы 4,0-4 f 5)

Древесноволокнистую массу, содержащую 50% хвойных и 50% лиственных пород со степенью размола 20 ДС, проклеивают и обезвоживают в лабора™

торном отливном аппарате. Полученны древесноволокнистый ковер прессуют при 160, 180, 190 С (как показали испьТтания, при температурах свыше 190° С плиты прилипают к поверхности глянцевых листов и сеток). Полученные древесноволокнистые плиты толщиной 2,5 мгл погружают в 20%-ный раствор уротропина и пропитывают пр 60-90 С в течение 80-180 с. Затем плиты помещают в пресс-форму и прессуют при 160-200°С и давлении 3 МПа Удельное давление профильного прессвания зависит от вида изготавливаемого изделия и колеблется в предел 2-10 МПа, Время выдержки под давлен и е м 1 Evipf и / мм,

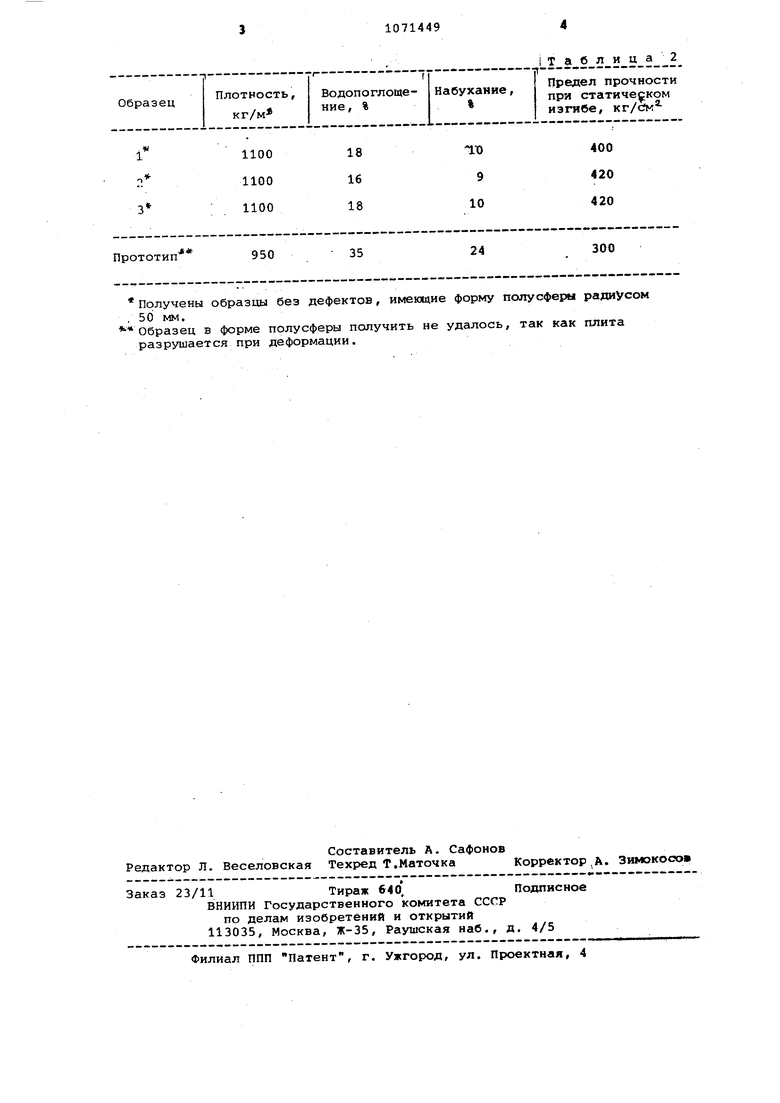

Pe KHivbi изготовления приве,п,ены в табл, 1,

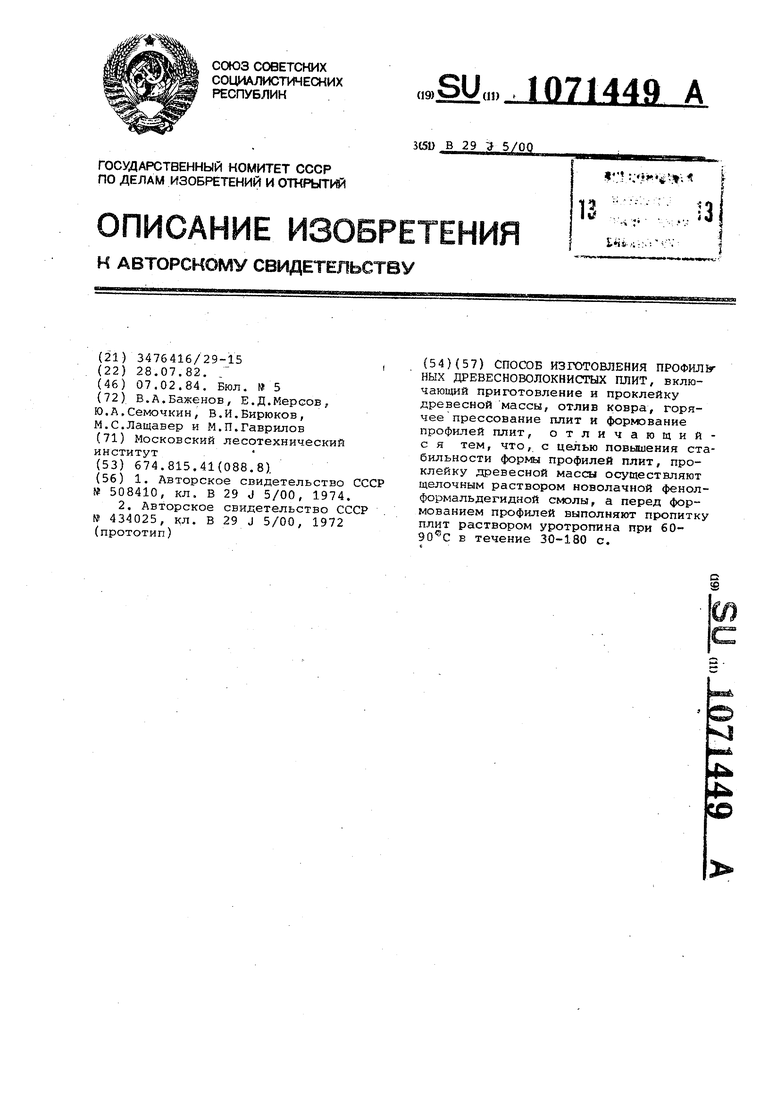

Физико-механические показатели получанных образцов приведены о табл, 2,

Применение термопластичното связующего в сочетании с обработкой пл раствором уротропина, являющегося пластификатором, обеспечивает благоприятные условия для деформации плнт при изготовлении фигурных изделий и дает возможность получать из,дели сложной конфигурации.

Во Bpeisra профильного прессования плит при 3-60-200 С происходит взаимодействие новолаков с уротропином, впитавшимся в плиты, и переход их в нерастворимое и неплавкое резольное состояние что обестгечизает высокие физико-механические показатели и стабильность формы полученных изделий.

Использование предлагаемого способа изготовления фигурных изделий из древесноволокнистых плит обеспечивает по сравнению с прототипом следующие гфеимущества возможность иолучешия изделий более сложной кон фигурации f° изделия , полученные данвым способом, обладают большей проч ностью и водостойкостью, что повыLuaeT устойчивость формы изделий при эксплуатадии экономический эффект для цеха Д13П мощностью 10 кшн. плит }з год по предварительному расчету составляет 800 тыс,руб.

Т а б п и ц а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления древесноволокнистых плит | 1986 |

|

SU1472546A1 |

| Способ получения древесноволокнистых плит | 1980 |

|

SU943367A1 |

| Способ изготовления мягких древесноволокнистых плит для изделий фасонного профиля | 1990 |

|

SU1756446A1 |

| Способ изготовления древесноволокнистых плит из лигноцеллюлозных волокон | 1981 |

|

SU1036568A1 |

| Способ изготовления древесно-волокнистых плит | 1989 |

|

SU1694764A1 |

| СОСТАВ ДЛЯ ПРОИЗВОДСТВА ИЗДЕЛИЙ ТИПА МЯГКИХ ДРЕВЕСНОВОЛОКНИСТЫХ ПЛИТ | 1991 |

|

RU2010702C1 |

| Состав для изготовления волокнистого материала | 1980 |

|

SU910908A1 |

| Композиция для изготовления древесноволокнистых плит | 1974 |

|

SU491481A1 |

| Способ изготовления древесноволокнистых плит с облагороженной поверхностью | 1987 |

|

SU1527354A1 |

| КАМЕРА ДЛЯ ТЕРМООБРАБОТКИ И/ИЛИ КОНДИЦИОНИРОВАНИЯ ДРЕВЕСНЫХ ПЛИТ | 1992 |

|

RU2090359C1 |

СПОСОБ ИЗГОТОВЛЕНИЯ ПРОФИЛЫ НЫХ ДРЕВЕСНОВОЛОКНИСТЫХ ПЛИТ, включающий приготовление и проклейку древесной массы, отлив ковра, горячее прессование плит и формование профилей плит, отличающийс я тем, что, с целью повьаиения стабильности профилей плит, проклейку древесной массы осуществляют щелочным раствором новолачной фенолформальдегидной смолы, а перед формованием профилей выполняют пропитку плит раствором уротропина при 60ЭО С в течение 30-180 с.

160

180

2 3

190

180

180 90 30 200 16 О

Получены образцы без дефектов, имеющие форму полусферы радиусом . 50 мм.

Образец в форме полусферы получить не удалось, так как плита разрушается при деформации.

1Таблица2

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Состав для пропитки древесно-воло-книстых плит | 1974 |

|

SU508410A1 |

| Солесос | 1922 |

|

SU29A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Авторское свидетельство СССР | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ КРИВОЛИНЕЙНЫХ ИЗДЕЛИЙ | 1972 |

|

SU434025A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1984-02-07—Публикация

1982-07-28—Подача