(З) УСТРОЙСТВО. ДЛЯ КОНТРОЛЯ НАЛИЧИЯ И ГЛУБИНЫ ОТВЕРСТИЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для контроля наличия в детали отверстий | 1980 |

|

SU905611A1 |

| Устройство к многошпиндельному резь-бОНАРЕзНОМу СТАНКу | 1978 |

|

SU795885A2 |

| УСТРОЙСТВО для КОНТРОЛЯ НАЛИЧИЯ в ДЕТАЛЯХОТВЕРСТИЙ | 1972 |

|

SU345355A1 |

| Устройство для контроля наличия отверстий | 1986 |

|

SU1373489A1 |

| Автоматическая линия механической обработки | 1987 |

|

SU1500465A1 |

| Аэростатический измеритель линейных перемещений | 2024 |

|

RU2829305C1 |

| Устройство для продувки и контроля глухих отверстий | 1973 |

|

SU493627A1 |

| Автоматическая линия | 1986 |

|

SU1419857A1 |

| Устройство для контроля формы поверхностей второго порядка | 1987 |

|

SU1525433A1 |

| Устройство к многошпиндельному резь-бОНАРЕзНОМу СТАНКу | 1978 |

|

SU795779A2 |

1

Изобретение относится к измерительной технике, а именно к устройствам для контроля наличия и глубины отверстий в деталях, обрабатываемых на агрегатных станках и автоматических линиях.

Известны устройства для контроля наличия и глубины отверстий в деталях, содержащее корпус с осеподвижными щупами, механизм удержания щупов в крайнем рабочем положении в виде зафиксированной с одной стороны пружины, систему каналов в корпусе для подвода воздуха к щупам и путевой электропереключатель .

Недостатками устройств являются невозможность осуществления контроля глубоких отверстий и низкая надежность ввиду использования в качестве фиксирующего элемента пружины.

Известно также устройство для кон троля наличия и глубины отверстий в деталях, содержащее корпус с осеПОДВИЖНЫМИ щупами и системой каналов для сжатого воздуха, механизм фиксации шумов в крайнем рабочем положении, выполненный в виде закрепленной на корпусе плиты с установленными в ней соосными с щупами цилиндрами и установленной с возможностью перемещения между корпусом и первой плитой второй плиты с кодовыми отверстиями для щупов.

Недостатками устройства являются невозможность осуществления многовариантности при контроле глубоких отверстий, так как усилие фиксирующих пружин, удерживающих нерабочие щупы, в этом случае будет значительным, а также низкая надежность ввиду постоянного действия на нерабочие щупы пружин их фиксации, при утапливании пружин увеличивается вероятность их поломки.

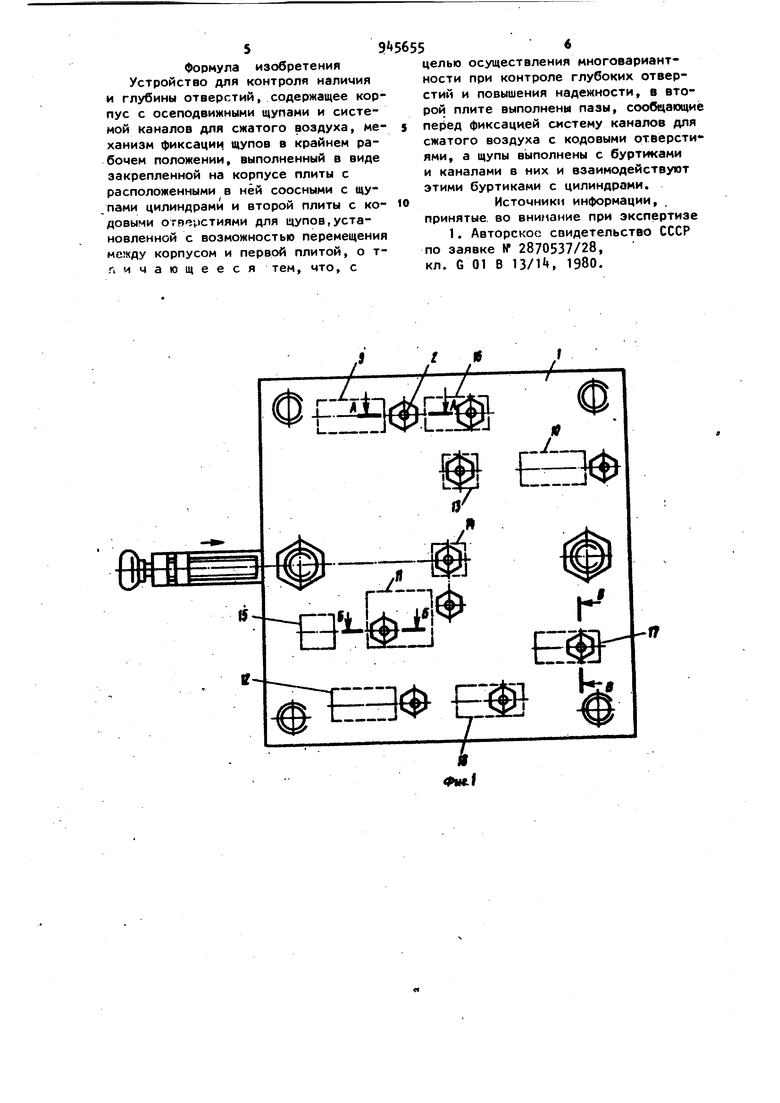

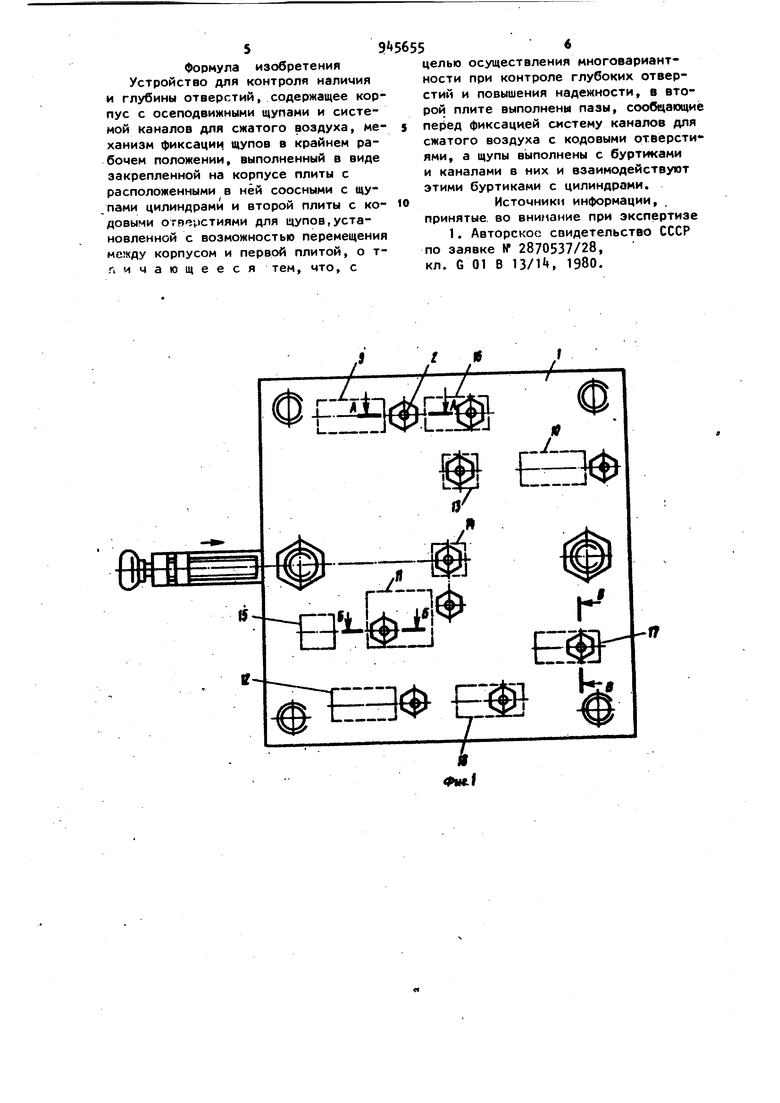

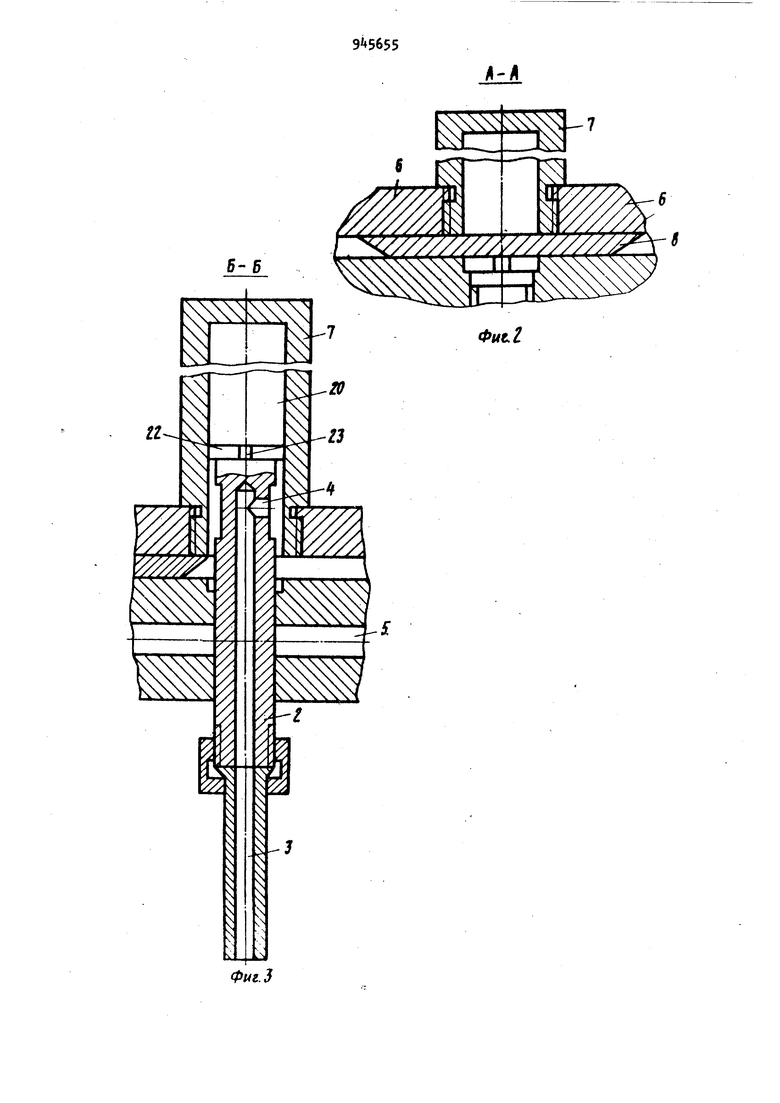

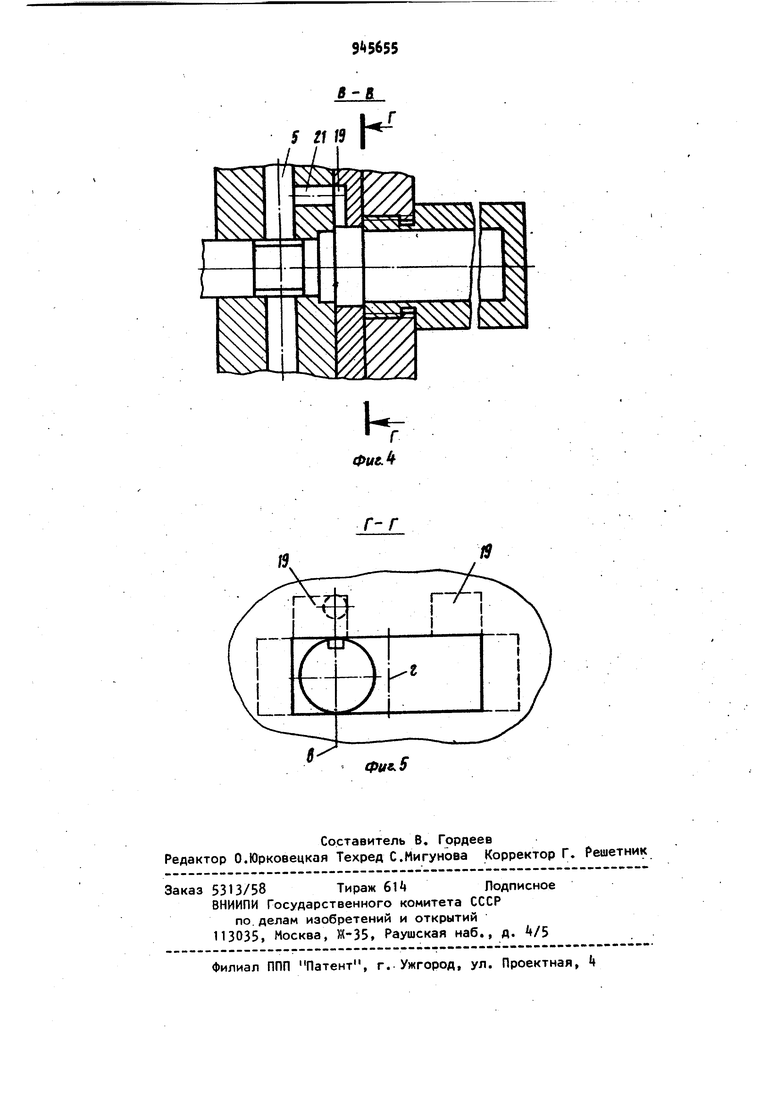

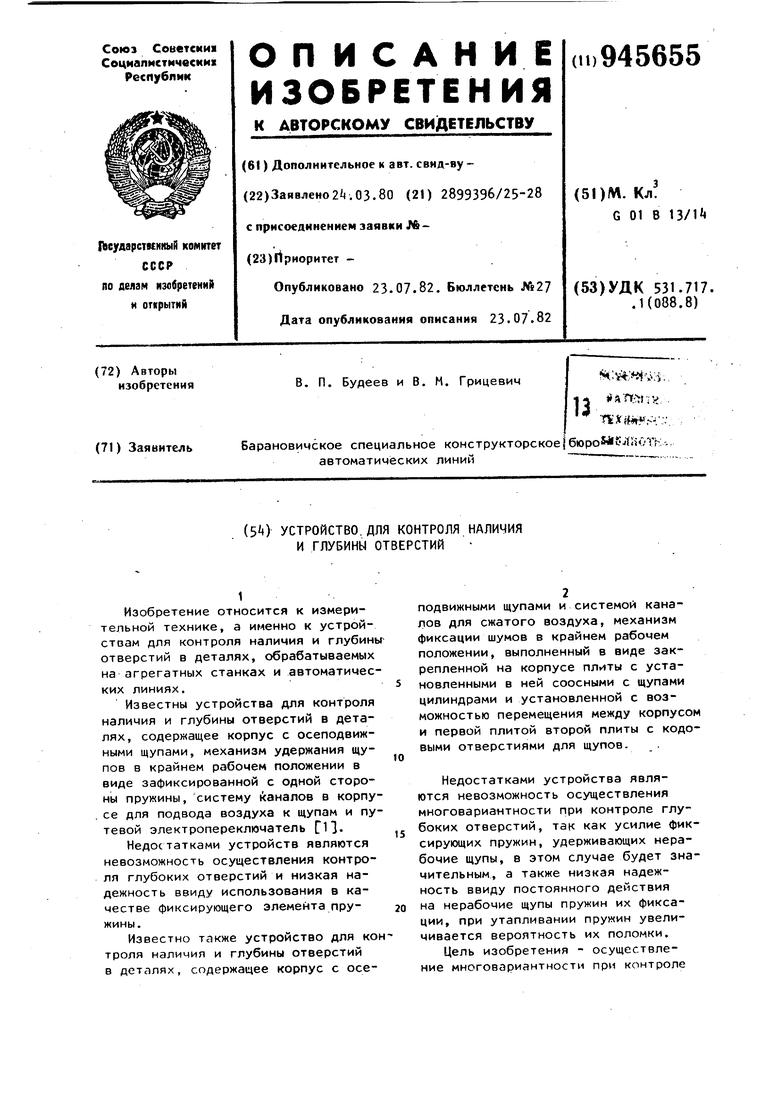

Цель изобретения - осуществление многовариантности при контроле 3 глубоких отверстий и повышение надежности-работы. Указанная цель достигается тем, что в второй плите выполнены пазы, сообщающие перед фиксацией систему каналов для сжатого воздуха с кодовыми отверстиями, а щупы выполнены с буртиками и каналами в них взаимодействуют этими буртиками с цилиндрами. На фиг. 1 изображено устройство общий вид, с стороны обрабатываемо детали; на фиг. 2 - разрез А-А на фиг.1; на фиг. 3 - разрез Б-Б на фиг.1; на фиг. 4 - разрез В-В на фиг.1; на фиг. 5 - разрез Г-Г на фиг.. Устройство содержит корпус 1 с осеподвижными щупами 2. В щупах 2 полнены осевые каналы 3, которые радиальными отверстиями 4 сообщены с системой каналов 5 в корпусе 1. К корпусу 1 жестко прикреплена пли та 6 с установленными в ней соосными с щупами 2 цилиндрами 7. Межд корпусом 1 и плитой 6 установлена подвижная плита 8, перемещающаяся между ними при минимальном зазоре. Плита 8 имеет три группы кодовых о верстий 9-12, 13-15 и 16-18, расположенных таким образом, относите но щупов 2, чтобы перемещение подвижной плиты 8 .обеспечивало последовательный перевод групп щупов в рабочее состояние. Возможны нескол ко вариантов перемещения плиты 8: ризонтальное, вертикальное, наклонное и круговое. В частном случае контроля двух вариантов расположения контролируемых отверстий кодовые отверстия име ют форму круга и в этих же отверстиях размещаются цилиндры, что позволяет исключить плиты 6. В плите по краям кодовых отверстий выполнены пазы 19, сообщающие перед фиксац ей щупов полость 20 цилиндров 7 через отверстия 21 с системой каналов 5 для сжатого воздуха. Крюмка кодовых отверстий, взаимодействующая с щупами, выполнена виде клина. Щупы имеют упорный буртик 22, в котором выполнены каналы 23, в отведенном положении нерабочих щупов сообщающие разделенные между собой полости цилиндров 7. Устройство работает следующим об разом. Ги движиую плиту 8 устанавливают в положение в зависимости от варианта расположения контролируемых отверстий. На фиг. 1 показан вариант, при котором кодовые отверстия 9-1.2 не совмещены ни с одним из щупов 2, а отверстия 13-18 совмещены с щупам, которые поэтому могут утапливаться в цилиндрах 7 (фиг.З) и не участвуют в контроле наличия и глубины отверстий. При подаче устройства к поверхности контролируемой детали,рабочие щупы, смещенные относительно отверстий 9, 10 и 12, входят в контролируемые отверстия, контролируя их наличия и глубину, а также выдувая из них стружку. В случае отсутствия контролируемых отверстий или неполной их глубины рабочие щупы, ввиду их жесткой фиксации подвижной плитой 8 фиг.2) останавливают корпус 1. При дальнейшем движении подводящего механизма (не показан): срабатывает концевой выключатель (не показан, что свидетельствует о браке. Нерабочие щупы при упоре в контролируемую деталь утапливаются в цилиндрах 7. Причем если положение нерабочих щупов соответствует положению в (фиг.5), в процессе утапливания щупов им противодействует постоянная сила, вызванная действием силы давления воздуха в полости 20, сообщенной с системой каналов 5. В исходное положение нерабочие щупы возвращаются из положения в под давлением воздуха в полости 20 цилиндров 7, а из положения г плита 8будет передвинута в положение, когда система каналов 5 для сжатого воздуха, соединившись с одним из пазов 19 кодовых отверстий, сообщается через канал 23 с полостью 20 цилиндров 7, что и вызывает перемещение щупов в переднее положение. Таким образом, перемещением плиты 8 с кодовыми отверстиями достигается переналаживание устройства с одного варианта на другие. Изобретение позволяет осуществить многовариантность при контроле глубоких отверстий, а также повысить надежность работы, что особенно важно при обработке деталей на агрегатных станках, встроенных в автоматические линии. Формула изобретения Устройство для контроля наличия и глубины отверстий, содержащее корпус с осеподвижными щупами и системой каналов для сжатого воздуха, механизм фиксации щупов в крайнем рабочем положении, выполненный в виде закрепленной на корпусе плиты с расположенными в ней соосными с щупами цилиндрами и второй плиты с кодовыми отверстиями для щупов,установленной с возможностью перемещения между корпусом и первой плитой, о тпмчающееся тем, что, с 9 целью осуществления многовариантности при контроле глубоких отверстий и повышения надежности, в второй плите выполнены пазы, сообщающие перед фиксацией систему каналов для сжатого воздуха с кодовыми отверсти ями, а щупы выполнены с буртиками и каналами в них и взаимодействуют этими буртиками с цилиндрами. Источники информации, принятые, во внимание при экспертизе 1. Авторское свидетельство СССР по заявке № 2870537/28, кл. G 01 В 13/1, 1980.

Фнг.З

Фи1.1

hФut.

Авторы

Даты

1982-07-23—Публикация

1980-03-24—Подача