t

Изобретение относится к прокатному производству и может быть использовано при производстве рифленых листов, а также в клетях окалиноломателей станов горячей прокатки.

Известен валок для холодной прокатки, содержащий бочку с переменным По длине микрорельефом рабочей поверхности в виде синусоидальных канавок, причем максимальная глубина канавок, измеренная от вершин выступов, не превышает 8-9 мкм С Такие валки имеют низкую стойкость и не обеспечивают получения большой партии листов с постоянными размерами рифленой поверхности.

Известен также вгшок.для прокатки, рифленого листа, содержаний ось, насадные рабочие кольца и формующие реборды, смонтированные на оси 2}.

Такие валки не. обеспечивают получения рифления в форме продольных синусоидальных углублений.

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является валковый узел прокатной клети, включающий опорные валки и деформирующий орган, выполненный в виде шаров, установленных в сепараторе з.

Однако такой валковый узел не обеспечивает возможности получения рифления в форме продольных синусоидальных углублений.

Цель изобретения - получение рифления в виде продольных синусоидальных углублений.

Указанная цель достигается тем, что в валковом узле прокатной клети

10 для прокатки рифленых листов, включающем опорные валки и деформирующий орган, выполненный в виде шаров, установленных в сепараторе, поверхность опорного валка, взаимодействующего с деформирующим органом, выполнена с замкнутыми канавками, расположенными наклонно к оси валка, в каждой из которых установлено по меньшей мере по шарУ; деформирующего

20 органа, причем сепаратор последнего выполнен плоским и размещен вдоль оси валка. / .

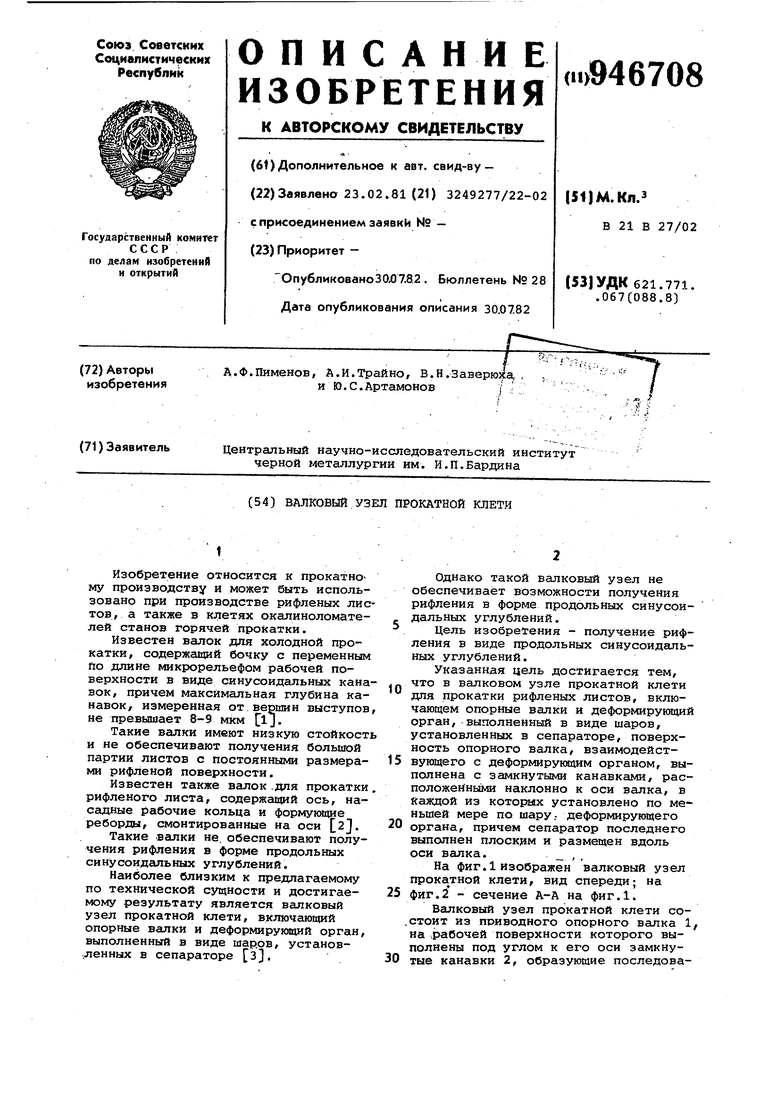

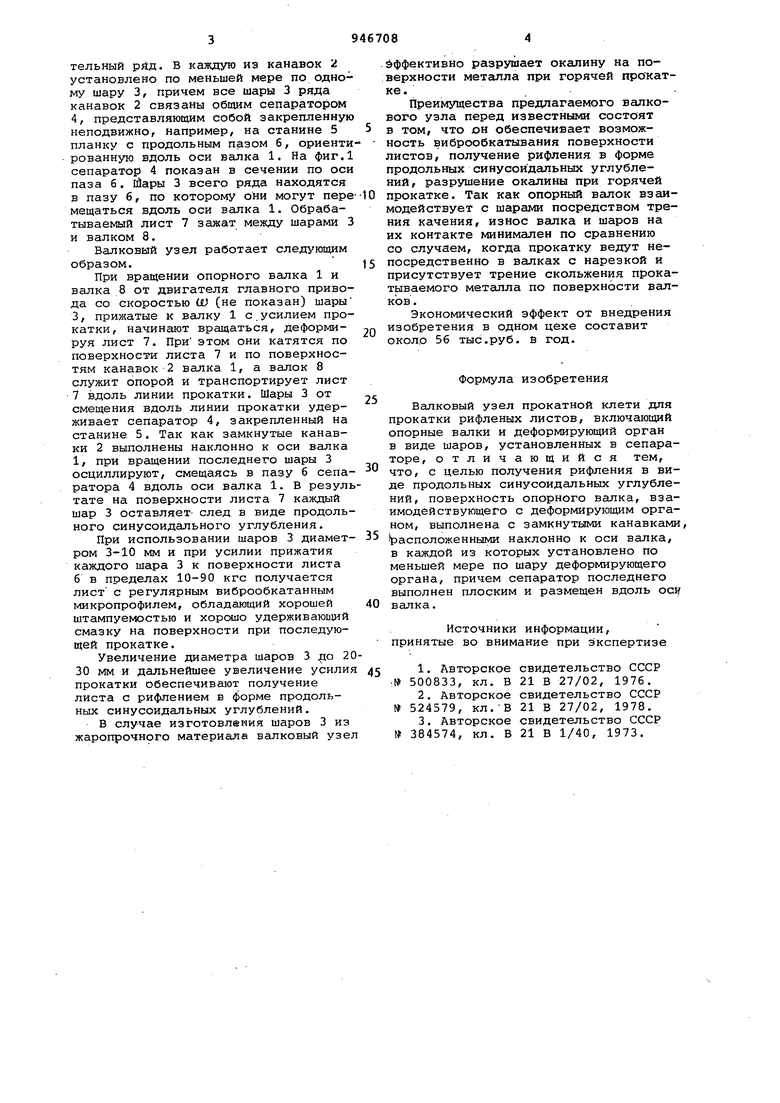

На фиг. 1 изображен валковый узел прокатной клети, вид спереди; на

25 фиг.2 - сечение А-А на фиг.1.

Валковый узел прбкатной клети со. стоит из ПРИВОДНОГО опорного валка 1, на .рабочей поверхности которого выполнены под углом к его оси замкнутые канавки 2, образующие последовательный РИД. В каждую из канавок iJ установлено по меньшей мере по одному шару 3, причем все шары 3 ряда канавок 2 связаны общим сепаратором 4, представляющим собой закрепленную неподвижно, например, на станине 5 планку с продольным пазом 6, ориенти рованную вдоль оси валка 1. На фиг.1 сепаратор 4 показан в сечении по оси паза 6. Йары 3 всего ряда находятся в пазу б, по которому они могут пере мещаться вдоль оси валка 1. Обрабатываемый лист 7 зажат между шарами 3 и валком 8.

Валковый узел работает следующим образом.

При вращении опорного валка 1 и валка 8 от двигателя главного привода со скоростью Ш (не показан) шары 3, прижатые к валку 1 с усилием прокатки, начинают вращаться, деформирун лист 7. При этом они катятся по поверхности листа 7 и по поверхностям канавок 2 валка 1, а валок 8 служит опорой и транспортирует лист 7 вдоль линии прокатки. Шары 3 от смещения вдоль линии прокатки удерживает сепаратор 4, закрепленный на станине 5. Так как замкнутые канавки 2 выполнены наклонно к оси валка 1, при вращении последнего шары 3 осциллируют, смещаясь в пазу 6 сепаратора 4 вдоль оси валка 1. В результате на поверхности листа 7 каждый шар 3 оставляет- след в виде продольного синусоидального углубления.

При использовании шаров 3 диаметром 3-10 мм и при усилии прижатия каждого шара 3 к поверхности листа б в пределах 10-90 кгс получается лист с регулярным виброобкатанным тиикропрофилем, обладающий хорошей штампуе1«юстью и хорошо удерживающий смазку на поверхности при последующей прокатке.

Увеличение диаметра шаров 3 о 2030 мм и дальнейшее увеличение усилия прокатки обеспечивают получение листа с рифлением в форме продольных синусоидальных углублений.

В случае изготовления шаров 3 из жаропрочного материала валковый узел

Эффективно разрушает окалину на поверхности металла при горячей прокатке.

Преимущества предлагаемого валкового узла перед известными состоят в том, что он обеспечивает возможность виброобкатывания поверхности листов, получение рифления в форме продольных синусоидальных углублений, разрушение окалины при горячей прокатке. Так как опорный валок взаимодействует с шарс1ми посредством трения качения, износ валка и шаров на их контакте минимален по сравнению со случаем, когда прокатку ведут непосредственно в валках с нарезкой и присутствует трение скольжения прокатываемого металла по поверхности валков.

Экономический эффект от внедрения изобретения в одном цехе составит около 56 тыс.руб. в год.

Формула изобретения

Валковый узел прокатной клети для прокатки рифленых листов, включающий опорные валки и деформирующий орган в виде шаров, установленных в сепараторе, отличающийся тем, что, с целью получения рифления в виде продольных синусоидальных углублений, поверхность опорного валка, взаимодействующего с деформирующим органом, выполнена с замкнутыми канавками расположенными наклонно к оси валка, в каждой из которых установлено по меньшей мере по шару деформирующего органа, причем сепаратор последнего выполнен плоским и размещен вдоль oci валка.

Источники информации, принятые во внимание при экспертизе

1.Лвторское свидетельство СССР .№ 500833, кл. В 21 В 27/02, 1976.

2.Авторское свидетельство СССР 524579, кл.-В 21 В 27/02, 1978.

3.Авторское свидетельство СССР 384574, кл. В 21 В 1/40, 1973.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для вибрационного обка-ТыВАНия пРОКАТНОгО ВАлКА B КлЕТи | 1979 |

|

SU831244A1 |

| Валковый узел прокатной клети кварто | 1990 |

|

SU1733136A1 |

| Прокатный валок | 1987 |

|

SU1431882A1 |

| ВАЛКОВЫЙ УЗЕЛ | 1997 |

|

RU2121402C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИСТОВОГО ПРОКАТА | 2010 |

|

RU2427434C1 |

| Валковый узел листопрокатной клети кварто | 1983 |

|

SU1122383A1 |

| Опорный валок | 1984 |

|

SU1245368A1 |

| Узел валков для прокатки полосы | 1989 |

|

SU1643127A1 |

| Прокатный валок | 1981 |

|

SU986526A1 |

| Валок для прокатки арматурных периодических профилей | 1988 |

|

SU1588477A1 |

Авторы

Даты

1982-07-30—Публикация

1981-02-23—Подача