Изобретение относится к металлургии, а именно к устройствам для управления механизмами участков пакетировки проката.

Наиболее близкой к предлагаемой по технической сущности и достигаемому .результату является система управления участком формирования пакетов гнутых профилей, содержащая приводы, их блоки управления и командоаппараты соответственно транспортного рольганга, кантователя, горизонтального и вертикального ходов укладчика, а также датчики хода кантователя, горизонтального и вертикального ходов укладчика 1.

Недостаток этой системы состоит в формировании пакетов без оптимизации их заполнения профилями что увеличивает размеры пакетов, повышает интенсивность работы цеховых транспортных средств при уборке пакетов. Кроме того, система вызывает большую загрузку обслуживающего персонала по управлению участком.

Цель изобретения - повышение за- . полнения пакетов профилями, снижение интенсивности работы-цеховых транспортных средств, а также уменьшение

загрузки обслуживающего персонала по управлению участком.

Указанная цель достигается тем, что система управления участком формирования пакетов гнутых профилей , содержгицая приводы, их блоки управления и командоаппараты соответственно транспортного рольганга, кантователя, горизонтального и вертикального

10 ходов укладчика, а также датчики хода кантователя, горизонтального и вертикального ходов укладчика, содержит электрически соединенный с блоками управления приводами транс15портного рольганга и кантователя, командоаппаратами кантователя и горизонтального хода укладчика блок цикла укладки, подключенные к нему первый, второй датчики рядов, блоки

20 определения шагового хода соответственно кантователя и укладчика, выходы которых подключены к входам блоков управления приводами соответственно кантователя, горизонтального и

25 вертикального ходов укладчика, а также первый и второй датчики импульсов, подключенные к блоку определения шагового хода укладчика.

Блок определения цикла укладки со30стоит из последовательно соединенных

счетного триггера, элементов И, ИЛИ-, звеньев 1.,и1-сла и RS-триггера, выход которого подсоединен к входу блока управления приводом транспортного рольрангаf к S-входу триггера подсоединены последовательно соединенные первое звено цикла, элемент И, элемент ИЛИ, к второму входу элемента ИЛИ подсоединен вход блока шагового хода кантователя и выход элемента И, входы которого соединены с инверсными входами звеньев цикла, счетного триггера, а также с датчиком ряда, к которому также подсоединены входы элементов И, счетный вход счетного триггера соединен с датчиком ряда.

Блок определения шагового хода состоит из триггера и двух схем И, при этом ЕыходЕЛ триггера соединены с ОДНИМ из входов схем И, вторые BXOiiM которых соединены с выходом cxeNbi И блока цикла укладки, а выходы - с входами блока управления, выход которого соединен с входом триггера.

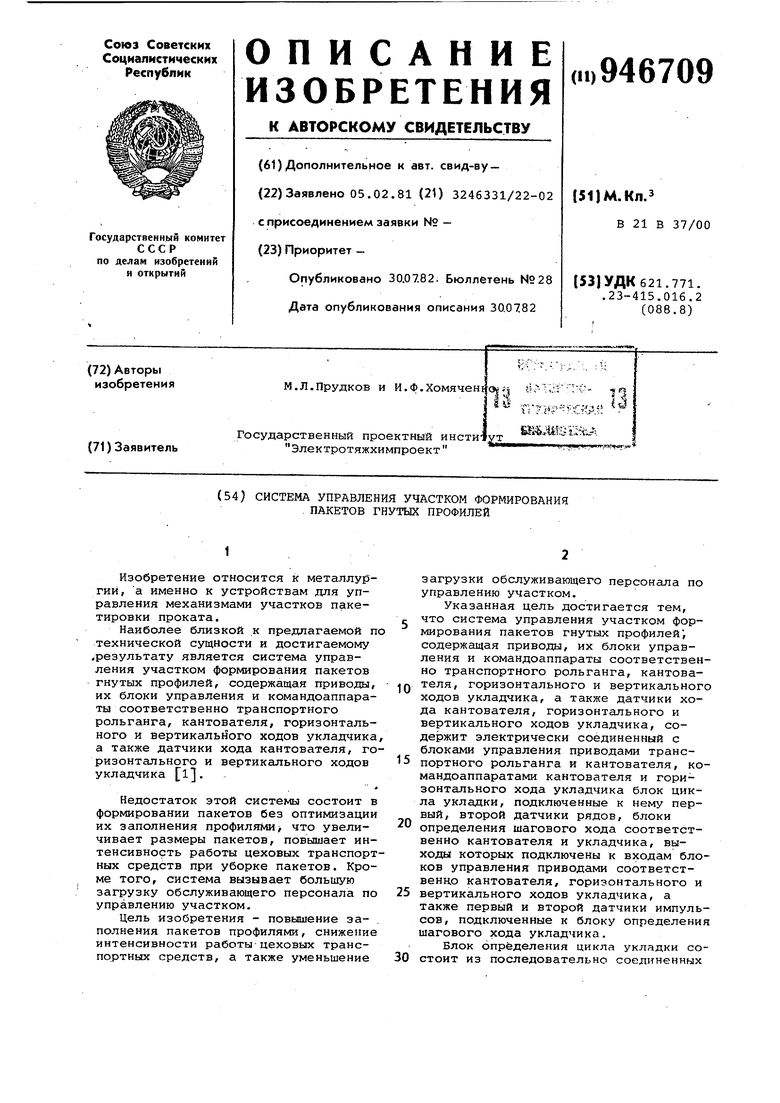

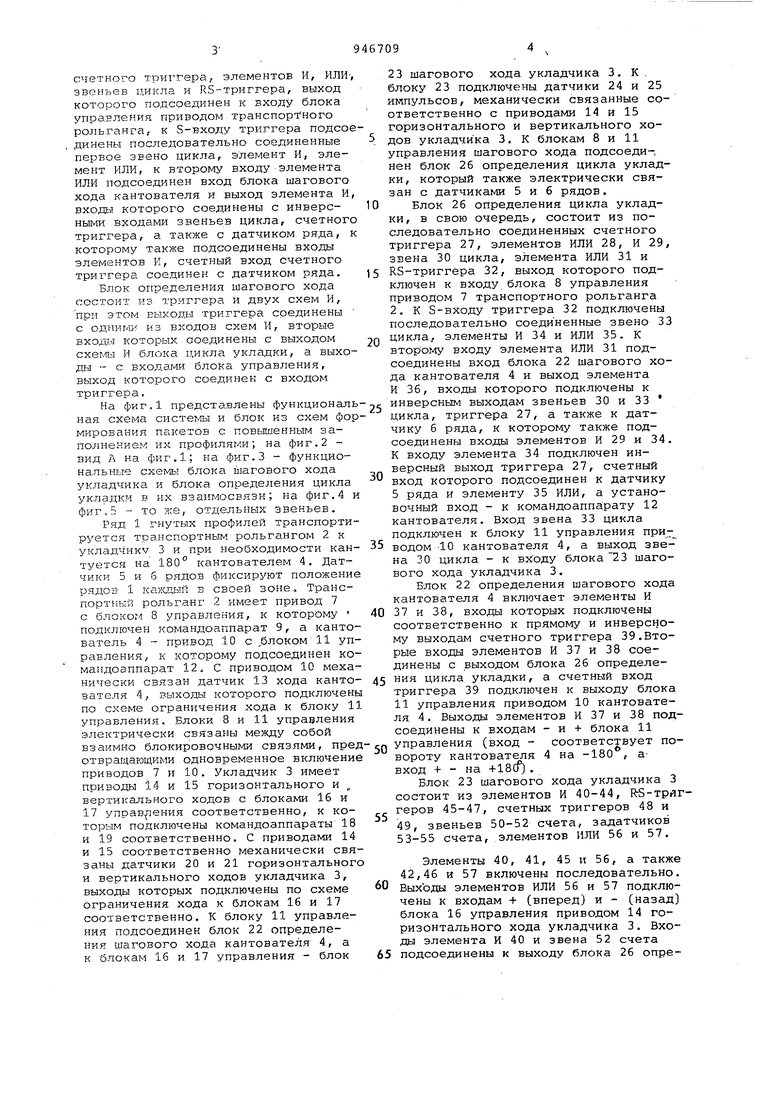

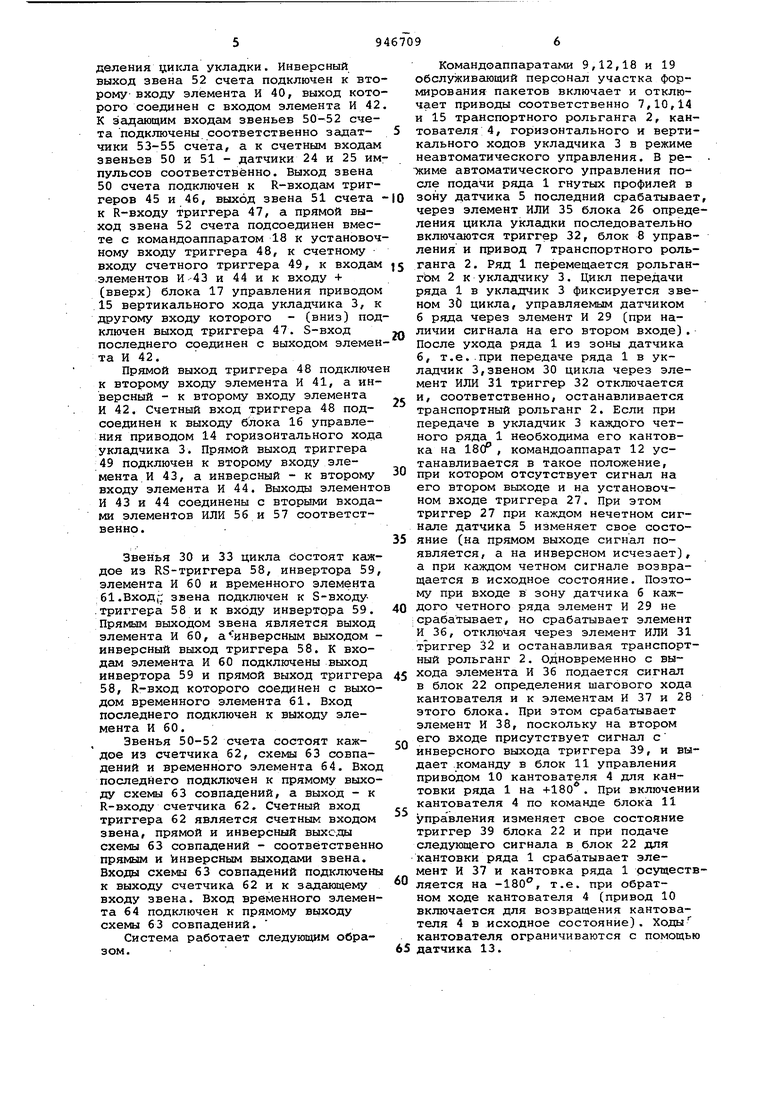

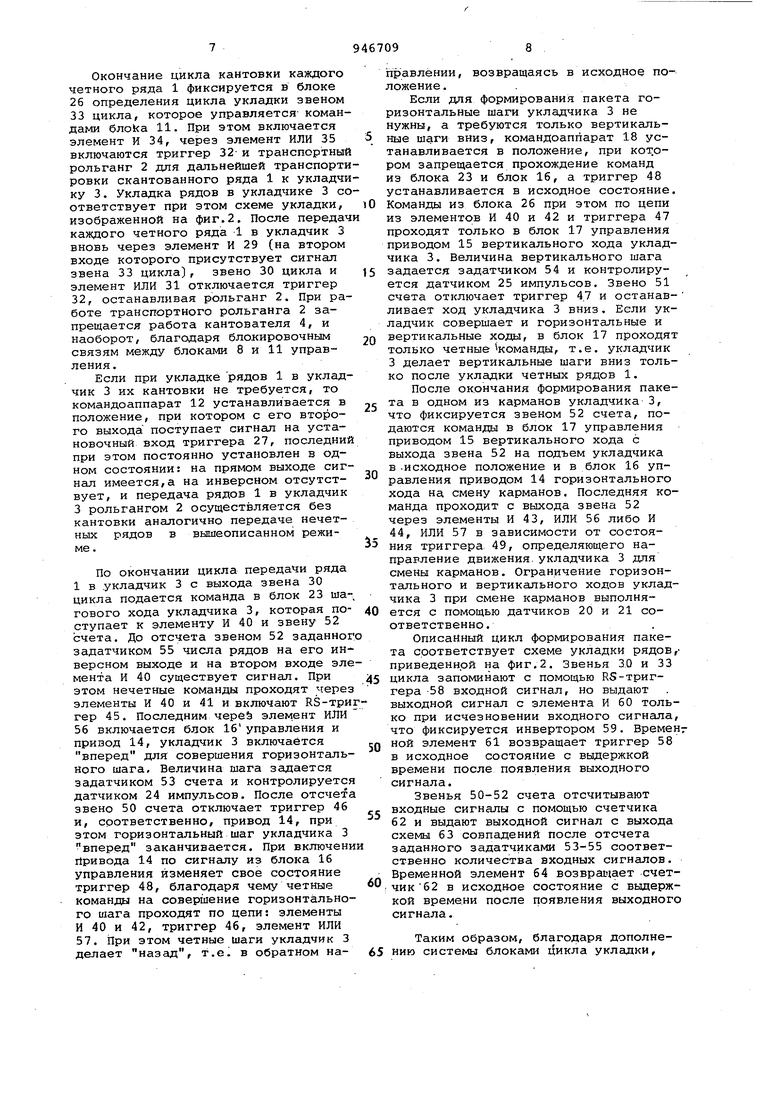

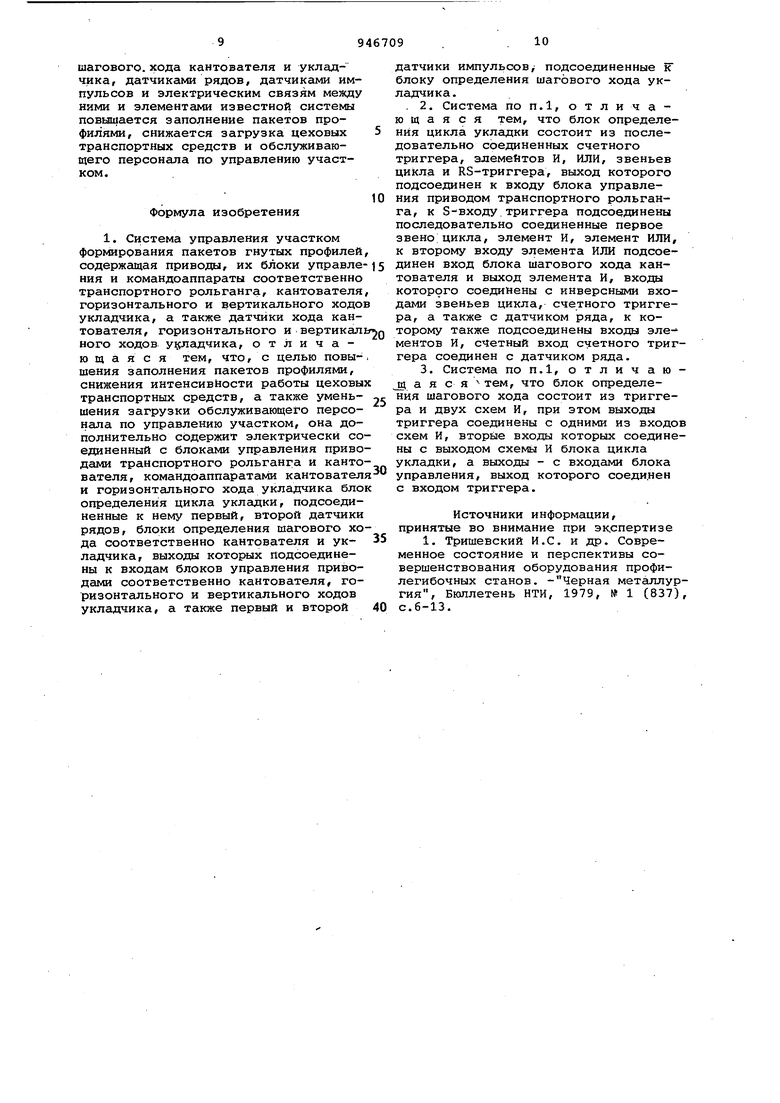

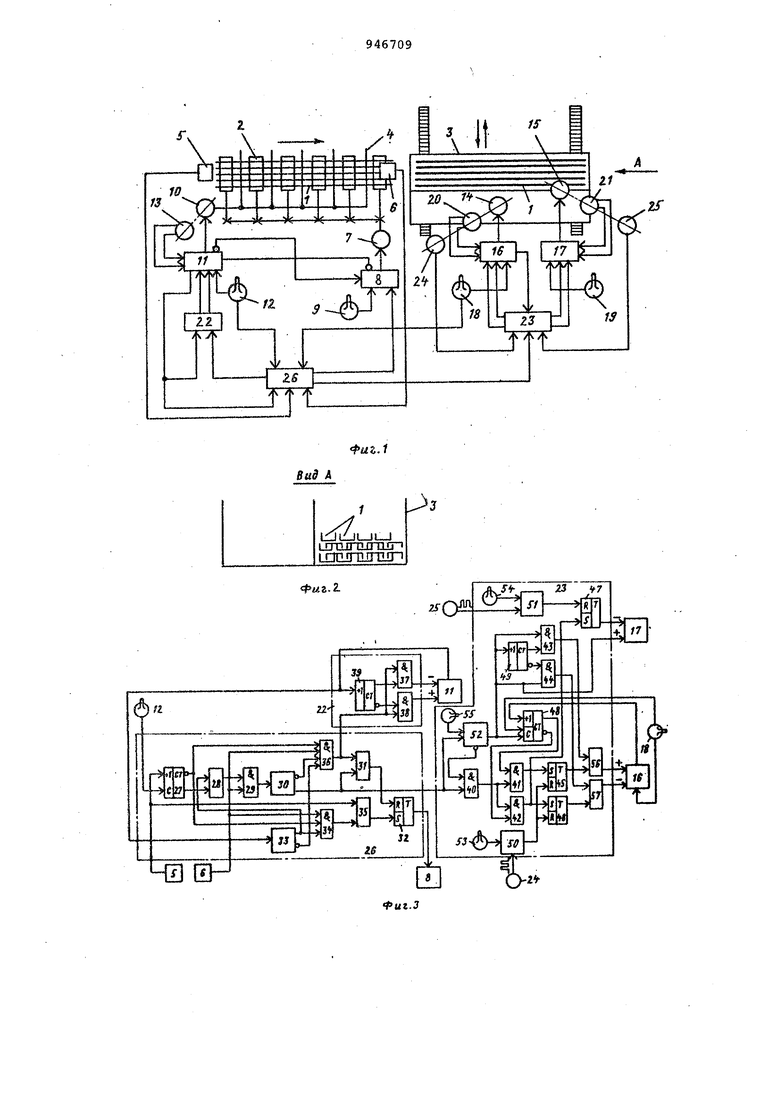

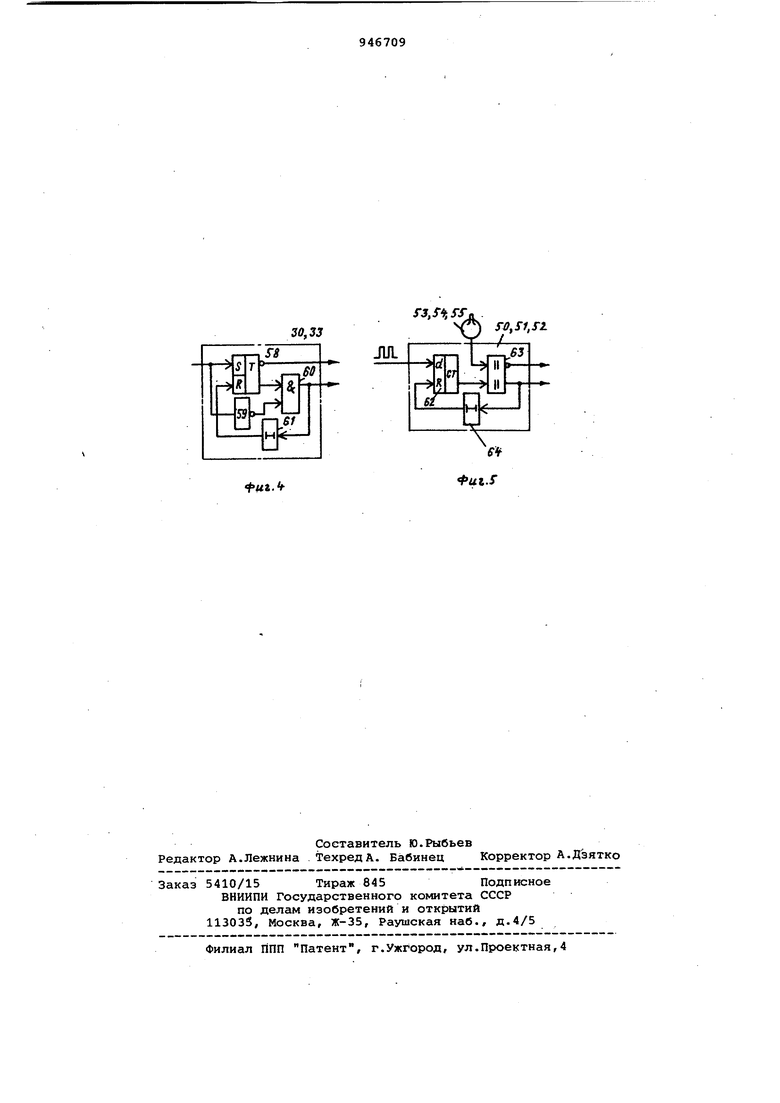

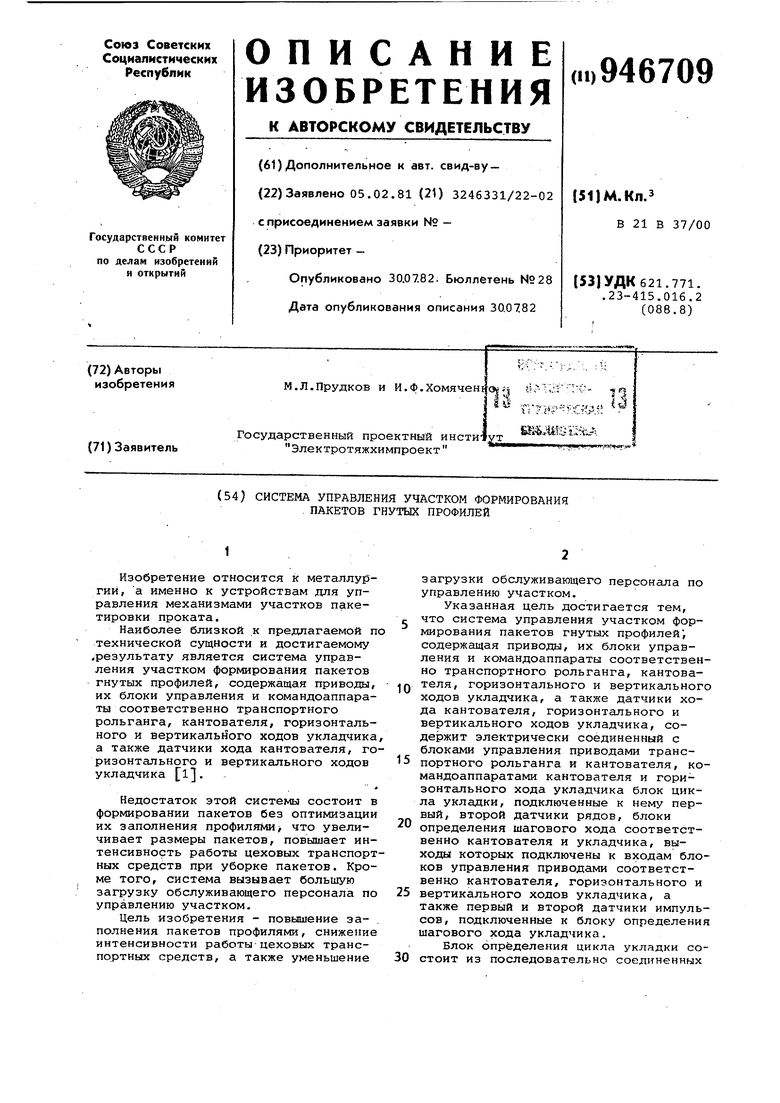

На фиг.1 представлены функциональная схема cиcтe /IЫ и блок из схем формирования пакетов с повышенным заполнением их профилями; на фиг.2 вид А на фиг.1; на фиг.З - функциональные схемь блока шагового хода укладчика и блока определения цикла укладки в их взаимосвязи; на фиг.4 и фиг, 5 - то л:е, отдельных звеньев.

Ряд 1 гнутых профилей транспортируется транспортным рольгангом 2 к yклaд.чикv 3 и при необходимости кактуется на 180° кантователем 4. Датчики 5 и б рядов фиксируют положение рядов 1 каждый в своей зоне. Транспортный рольганг 2 имеет привод 7 с блокогд 8 управления, к которому подключен командоаппарат 9, а кантователь 4 - привод 10 с ,блоком 11 управления, к которому подсоединен комаидоаппарат 12. С приводом 10 механически связан датчик 13 хода кантователя 4, выходы которого подключены по схеме ограничения хода к блоку 11 управления. Блоки 8 и 11 управления электрически связаны между собой взаимно блокировочными связями, предотвращающими одновременное включение приводов 7 и 10. Укладчик 3 имеет приводы 14 и 15 горизонтального и вертикального ходов с блоками 16 и 17 управ тения соответственно, к которым подключены командоаппараты 18 и 19 соответственно. С приводами 14 и 15 соответственно механически связаны датчики 20 и 21 горизонтального и вертикального ходов укладчика 3, выходы которых подключены по схеме ограничения хода к блокам 16 и 17 соответственно. К блоку 11 управления подсоединен блок 22 определения шагового хода кантователя 4, а к блокам 16 и 17 управления - блок

23 шагового хода укладчика 3. К . блоку 23 подключены датчики 24 и 25 импульсов, механически связанные соответственно с приводами 14 и 15 горизонтального и вертикального ходов укладчика 3. К блокам 8 и 11 управления шагового хода подсоеди-. йен блок 26 определения цикла укладки, который также электрически связан с датчиками 5 и 6 рядов.

0 Блок 26 определения цикла укладки, в свою очередь, состоит из последовательно соединенных счетного триггера 27, элементов ИЛИ 28, И 29, звена 30 цикла, элемента ИЛИ 31 и

5 RS-триггера 32, выход которого подключен к входу блока 8 управления приводом 7 транспортного рольганга 2 о К S-входу триггера 32 подключены последовательно соединенные звено 33

0 цикла, элементы И 34 и ИЛИ 35. К второму входу элемента ИЛИ 31 подсоединены вход блока 22 шагового хода кантователя 4 и выход элемента И 36, входы которого подключены к

5 инверсным выходам звеньев 30 и 33 цикла, триггера 27, а также к датчику 6 ряда, к кoтopo лy также подсоединены входы элементов И 29 и 34. К входу элемента 34 подключен инверсный выход триггера 27, счетный вход которого подсоединен к датчику 5 ряда и элементу 35 ИЛИ, а установочный вход - к командоаппа:рату 12 кантователя. Вход звена 33 цикла подключен к блоку 11 управления приводом -10 кантователя 4, а выход звена 30 цикла - к входу блока 23 шагового хода укладчика 3.

Блок 22 определения шагового хода кантователя 4 включает элементы И

0 37 и 38, входы которых подключены соответственно к прямому и инверсному выходам счетного триггера 39.Вторые входы элементов И 37 и 38 соединены с выходом блока 26 определе5 няя цикла укладки, а счетный вход триггера 39 подключен к выходу блока 11 управления приводом 10 кантователя 4. Выходы элементов И 37 и 38 подсоединены к входам - и + блока 11

П управления (вход - соответствует повороту кантователя 4 на -180 , авход + - на +18Cf) .

Блок 23 шагового хода укладчика 3 состоит из элементов И 40-44, R-S-тряггеров 45-47, счетных триггеров 48 и

49, звеньев 50-52 счета, задатчиков 53-55 счета, элементов ИЛИ 56 и 57.

Элементы 40, 41, 45 и 56, а также 42,46 и 57 включены последовательно.

Выходы элементов ИЛИ 56 и 57 подключены к входам + (вперед) и - (назад) блока 16 управления приводом 14 горизонтального хода укладчика 3. Входы элемента И 40 и звена 52 счета

подсоединены к выходу блока 26 определения цикла укладки. Инверсный выход звена 52 счета подключен к вто рому- входу элемента И 40, выход кото рого соединен с входом элемента И 42 К задающим входам звеньев 50-52 счета подключены соответственно задатчики 53-55 счета, а к счетным входам звеньев 50 и 51 - датчики 24 и 25 им пульсов соответственно. Выход звена 50 счета подключен к R-входам триггеров 45 и 46, выход звена 51 счета к R-входу триггера 47, а прямой выход звена 52 счета подсоединен вместе с командоаппаратом 18 к установоч ному входу триггера 48, к счетному входу счетного триггера 49, к входам элементов И 43 и 44 и к входу + (вверх) блока 17 управления приводом 15 вертикального хода укладчика 3, к другому входу которого - (вниз) под ключен выход триггера 47. S-вход последнего срединен с выходом элемен та И 42. Прямой выход триггера 48 подключе к второму входу элемента И 41, а инверсный - к второму входу элемента И 42. Счетный вход триггера 48 подсоединен к выходу блока 16 управления приводом 14 горизонтального хода укладчика 3. Прямой выход триггера 49 подключен к второму входу элемента. И 43, а инверсный - к второму входу элемента И 44. Выходы элементо И 43 и 44 соединены с вторыми входами элементов ИЛИ 56 и 57 соответственно. Звенья 30 и 33 цикла состоят каждое из RS-триггера 58, инвертора 59, элемента И 60 и временного элемента 61.Вход,7 звена подключен к S-входу .триггера 58 и к входу инвертора 59. Прямым выходом является выход элемента И 60, а-инверсным выходом инверсный выход триггера 58. К входам элемента И 60 подключены выход инвертора 59 и прямой выход триггера 58, Я-вход которого соединен с выходом временного элемента 61. Вход последнего подключен к выходу элемента И 60. Звенья 50-52 счета состоят каждое из счетчика 62, схемы 63 совпадений и временного элемента 6 4. Вход последнего подключен к прямому выходу схемы 63 совпадений, а выход - к R-входу счетчика 62. Счетный вход триггера 62 является счетным входом звена, прямой и инверсный выхс.ды схемы 63 совпадений - соответственно прямым и iiHBepcHbiM выходами звена. Входы схемы 63 совпадений подключены к выходу счетчика 62 и к задающему входу звена. Вход временного элемента 64 подключен к прямому выходу схемы 63 совпсщений. Система работает следующим образом. Командоаппаратами 9,12,18 и 19 обслуживающий персонал участка формирования пакетов включает и отключает приводы соответственно 7,10,14 и 15 транспортного рольганга 2, кантователя; 4, горизонтального и вертикального ходов укладчика 3 в режиме неавтоматического управления. В реткиме автоматического управления поеле подачи ряда 1 гнутых профилей в зону датчика 5 последний срабатывает, через элемент ИЛИ 35 блока 26 определения цикла укладки последовательно включаются триггер 32, блок 8 управления и привод 7 транспортного рольганга 2. Ряд 1 перемещается рольгангом 2 к укладчику 3. Цикл передачи ряда 1 в укладчик 3 фиксируется звеном 30 цикла, управляемым датчиком 6 ряда через элемент И 29 (при наличии сигнала на его втором входе). После ухода ряда 1 из зоны датчика 6, т.е. при передаче ряда 1 в укладчик 3,звеном 30 цикла через элемент ИЛИ 31 триггер 32 отключается и, соответственно, останавливается транспортный рольганг 2. Если при передаче в укладчик 3 каждого четного ряда 1 необходима его кантовка на 18СР , командоаппарат 12 устанавливается в такое положение, при котором отсутствует сигнал на его втором выходе и на установочном входе триггера 27. При этом триггер 27 при каждом нечетном сигнале датчика 5 изменяет свое состояние (на Прямом выходе сигнал появляется, а на инверсном исчезает), а при каждом четном сигнале возвращается в исходное состояние. Поэтому при входе в зону датчика 6 каждого четного ряда элемент И 29 не срабатывает, но срабатывает элемент И 36, отклюЧ:ая через элемент ИЛИ 31 триггер 32 и останавливая транспортный рольганг 2. Одновременно с выхода элемента И 36 подается сигнал в блок 22 определения шагового хода кантователя и к элементам И 37 и 28 этого блока. При этом срабатывает элемент И 38, поскольку на втором его входе присутствует сигнал с инверсного выхода триггера 39, и выдает .команду в блок 11 управления приводом 10 кантователя 4 для кантовки ряда 1 на +180 . При включении кантователя 4 по команде блока 11 управления изменяет свое состояние триггер 39 блока 22 и при подаче следующего сигнала в блок 22 для кантовки ряда 1 срабатывает элемент И 37 и кантовка ряда 1 осуществляется на -180, т.е. при обратном ходе кантователя 4 (привод 10 включается для возвращения кантователя 4 в исходное состояние) . Ходы кантователя ограничиваются с помощью датчика 13. Окончание цикла кантовки каждого четного ряда 1 фиксируется в блоке 26 определения цикла укладки звеном 33 цикла, которое управляется командами блoka 11. При этом включается элемент И 34, через элемент ИЛИ 35 включаются триггер 32 и транспортнь1й рольганг 2 для дальнейшей транспорти ровки скантованного ряда 1 к укладчи ку 3. Укладка рядов в укладчике 3 со ответствует при этом схеме укладки, изображенной на фиг.2. После передач каждого четного ряда 1 в укладчик 3 вновь через элемент И 29 (на втором входе которого присутствует сигнал звена 33 цикла, звено 30 цикла и элемент ИЛИ 31 отключается триггер 32, останавливая рольганг 2. При работе транспортного рольганга 2 запрещается работа кантователя 4, и наоборот, благодаря блокировочным связям между блоками 8 и 11 управления. Если при укладке рядов 1 в укладчик 3 их кантовки не требуется, то командоаппарат 12 устанавливается в положение, при котором с его второго выхода поступает сигнал на установочный вход триггера 27, последний при этом постоянно установлен в одном состоянии: на прямом выходе сигнал имеется,а на инверсном отсутствует, и передача рядов 1 в укладчик 3 рольгангом 2 осуществляется без кантовки аналогично передаче нечетных рядов в вышеописанном режиме. По окончании цикла передачи ряда 1 в укладчик 3 с выхода звена 30 цикла подается команда в блок 23 шагового хода укладчика 3, которая поступает к элементу И 40 и звену 52 счета. До отсчета звеном 52 заданног задатчиком 55 числа рядов на его инверсном выходе и на втором входе эле мента И 40 существует сигнал. При этом нечетные команды проходят через элементы И 40 и 41 и включают RS-три гер 45. Последним черёй элемент ИЛИ 56 включается блок 16 управления и привод 14, укладчик 3 включается вперед для совершения горизонтального шага. Величина шага задается задатчиком 53 счета и контролируется датчиком 24 импульсов. После отсчета звено 50 счета отключает триггер 46 и, соответственно, привод 14, при этом горизонтальный шаг укладчика 3 вперед заканчивается. При включени г1ривода 14 по сигналу из блока 16 управления изменяет свое состояние триггер 48, благодаря чему четные команды на совершение горизонтального шага проходят по цепи; элементы И 40 и 42, триггер 46, элемент ИЛИ 57. При этом четные шаги укладчик 3 делает назад, т.е. в обратном направлении, возвращаясь в исходное положение . Если для формирования пакета горизонтальные шаги укладчика 3 не нужны, а требуются только вертикальные шаги вниз, командоаппарат 18 устанавливается в положение, при кот.ором запрещается прохождение команд из блока 23 и блок 16, а триггер 48 устанавливается в исходное состояние. Команды из блока 26 при этом по цепи из элементов И 40 и 42 и триггера 47 проходят только в блок 17 управления приводом 15 вертикального хода укладчика 3. Величина вертикального шага задается задатчиком 54 и контролируется датчиком 25 импульсов. Звено 51 счета отключает триггер 47 и останавливает ход укладчика 3 вниз. Если укладчик совершает и горизонтальные и вертикальные ходы, в блок 17 проходят только четные команды, т.е. укладчик 3 делает вертикальные шаги вниз только после укладки четных рядов 1. После окончания формирования пакета в одном из карманов укладчика 3, что фиксируется звеном 52 счета, подаются команды в блок 17 управления приводом 15 вертикального хода с выхода звена 52 на подъем укладчика в .исходное положение и в блок 16 управления приводом 14 горизонтального хода на смену карманов. Последняя команда проходит с выхода звена 52 через элементы И 43, ИЛИ 56 либо И 44, ИЛИ 57 в зависимости от состояния триггера 49, определяющего направление движения, укладчика 3 для смены карманов. Ограничение горизонтального и вертикального ходов укладчика 3 при смене карманов выполняется с помощью датчиков 20 и 21 соответственно. Описанный цикл формирования пакета соответствует схеме укладки рядов,приведенной на фиг.2. Звенья 30 и 33 цикла запоминают с помощью RS-триггера -58 входной сигнал, но выдают выходной сигнал с элемента И 60 только при исчезновении входного сигнала, что фиксируется инвертором 59. Временг ной элемент 61 возвращает триггер 58 в исходное состояние с выдержкой времени после появления выходного сигнала. Звенья 50-52 счета отсчитывают входные сигналы с помощью счетчика 62 и выдают выходной сигнал с выхода схемы 63 совпадений после отсчета заданного задатчиками 53-55 соответственно количества входных сигнгшов. Временной элемент 64 возвращает счетчик 62 в исходное состояние с выдержкой времени после появления выходного сигнала. Таким образом, благодаря дополнению системы блоками цикла укладки, шагового, хода кантователя и укладчика, датчиками рядов, датчиками импульсов и электрическим связям между ними и элементами известной системы повышается заполнение пакетов профилями, снижается загрузка цеховых транспортных средств и обслуживающего персонала по управлению участком. Формула изобретения 1. Система управления участком формирования пакетов гнутых профилей содержащая приводы, их блоки управле ния и командоаппараты соответственно транспортного рольганга, кантователя горизонтгшьного и вертикального ходо укладчика, а также датчики хода кантователя, горизонтального и вертикал но го ходов у ртадчика, отличающаяся тем, что, с целью повышения заполнения пакетов профилями, снижения интенсивности работы цеховы транспортных средств, а также уменьшения загрузки обслуживающего персонала по управлению участком, она дополнительно содержит электрически со единенный с блокс1ми управления приво дами транспортного рольганга и канто вателя, командоаппарата1да кантовател и горизонтального хода укладчика бло определения цикла укладки, подсоединенные к нему первый, второй датчики рядов, блоки определения шагового хо да соответственно кантователя и укладчика, выходы которых подсоединены к входам блоков управления приводами соответственно кантователя, горизонтального и вертикального ходов укладчика, а также первый и второй датчики импульсов, подсоединенные к блоку определения шагового хода укладчика. . 2. Система по п.1, отличающая с я тем, что блок определения цикла укладки состоит из последовательно соединенных счетного триггера, элементов И, ИЛИ, звеньев цикла и RS-триггера, выход которого подсоединен к входу блока управления приводом транспортного рольганга, к S-входу триггера подсоединены последовательно соединенные первое звено;цикла, элемент И, элемент ИЛИ, к второму входу элемента ИЛИ подсоединен вход блока шагового хода кантователя и выход элемента И, входы которого соединены с инверсными входами звеньев цикла, счетного триггера, а также с датчиком ряда, к которому также подсоединены входы элементов И, счетный вход счетного триггера соединен с датчиком ряда. 3. Система поп.1, отличаюаяся тем, что блок определения шагового хода состоит из триггера и двух схем И, при этом выходы триггера соединены с одними из входов схем И, вторые входы которых соединены с выходом схемы И блока цикла укладки, а выходы - с входами блока управления, выход которого соединен с входом триггера. Источники информации, принятые во внимание при экспертизе 1. Тришевский И.С. и др. Современное состояние и перспективы совершенствования оборудования профилегибочных станов. - Черная метешлургия. Бюллетень НТИ, 1979, № 1 (837), с.6-13.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ управления профилегибочным агрегатом и устройство для его осуществления | 1988 |

|

SU1502148A1 |

| Система управления профилегибочным агрегатом | 1981 |

|

SU946710A1 |

| Универсальный агрегатированный стан с порезкой проката на ходу | 1986 |

|

SU1315064A1 |

| Устройство для управления автоматом укладки кирпича | 1987 |

|

SU1560711A1 |

| АВТОМАТИЗИРОВАННАЯ ЛИНИЯ СБОРКИ РЕЛЬСОШПАЛЬНЫХ РЕШЕТОК ЖЕЛЕЗНОДОРОЖНОГО ПУТИ | 2005 |

|

RU2285080C1 |

| Устройство автоматического управления автоматом для укладки кирпича | 1988 |

|

SU1648779A1 |

| Автоматизированный комплекс для штамповки деталей из полосового материала | 1985 |

|

SU1296269A1 |

| Система автоматического управления укладкой кирпича | 1985 |

|

SU1315325A1 |

| Система управления профилегибочным агрегатом | 1981 |

|

SU952394A1 |

| Устройство для распалубки строительных изделий | 1990 |

|

SU1781045A1 |

LduJI Jl J I ггр rm ГГП n

ШШПШТНП

риг.2.

23 V7

s

M

w ijj

f S

-2

30,33

S8

,$0

9fy

iut.tf3.f.ff

5-0,1, Si

iui.f

Авторы

Даты

1982-07-30—Публикация

1981-02-05—Подача