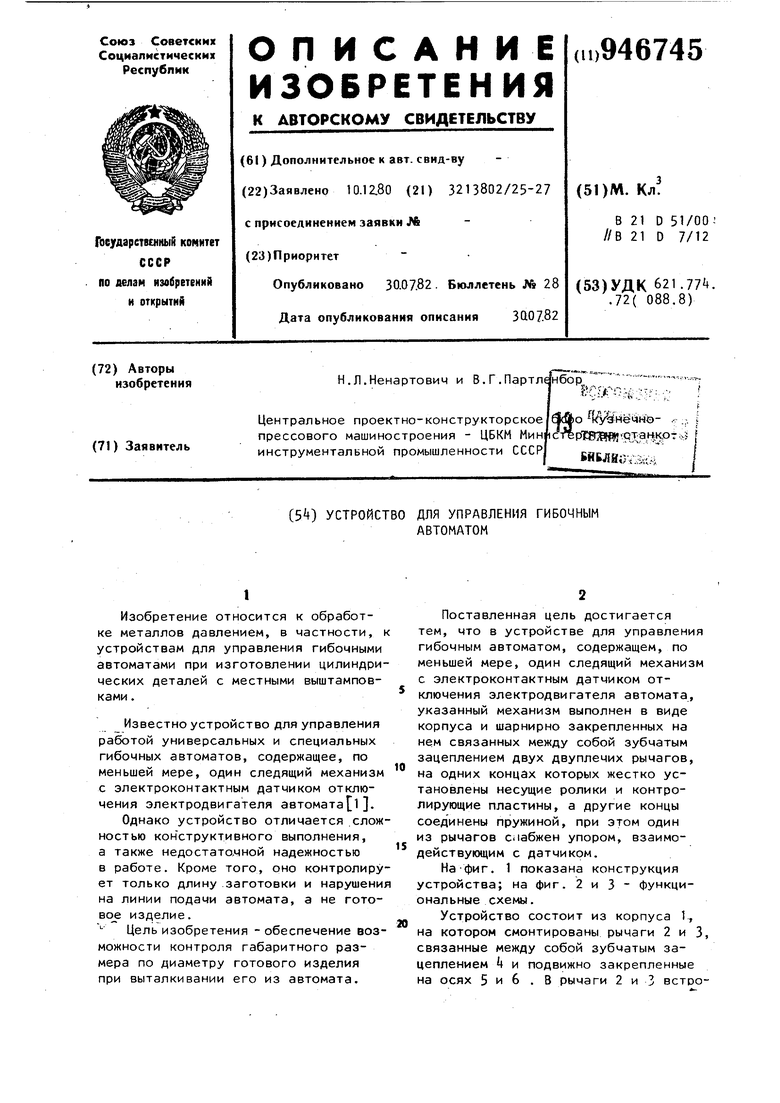

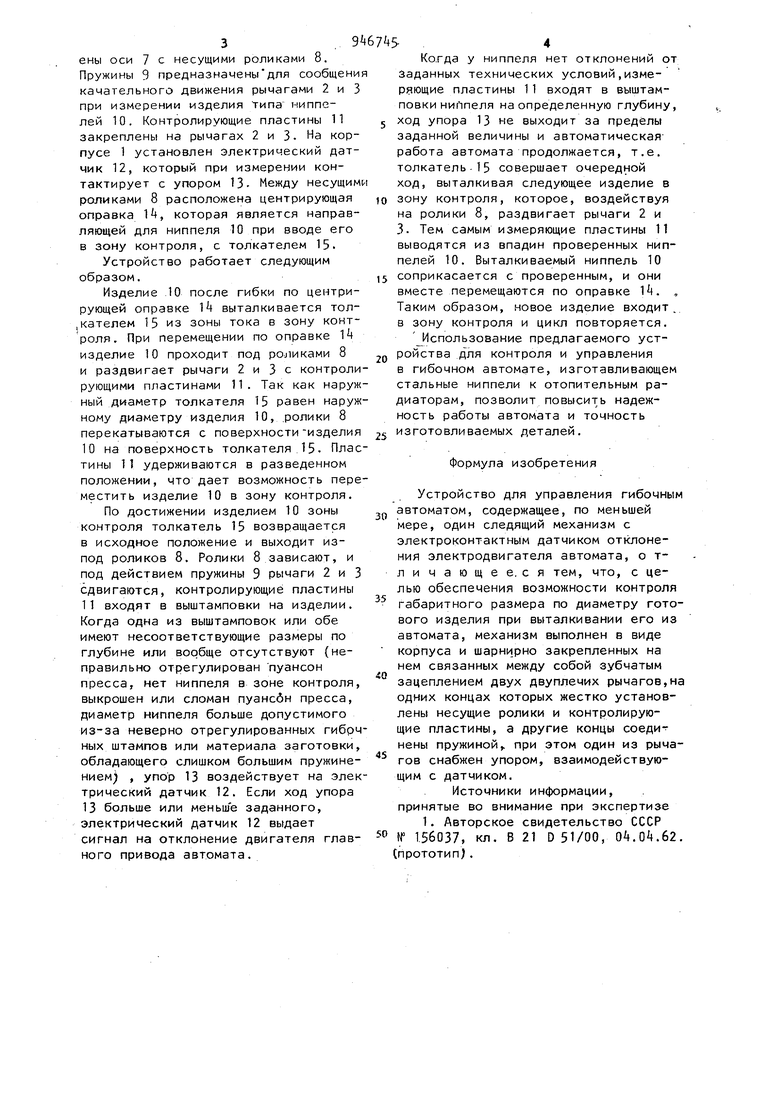

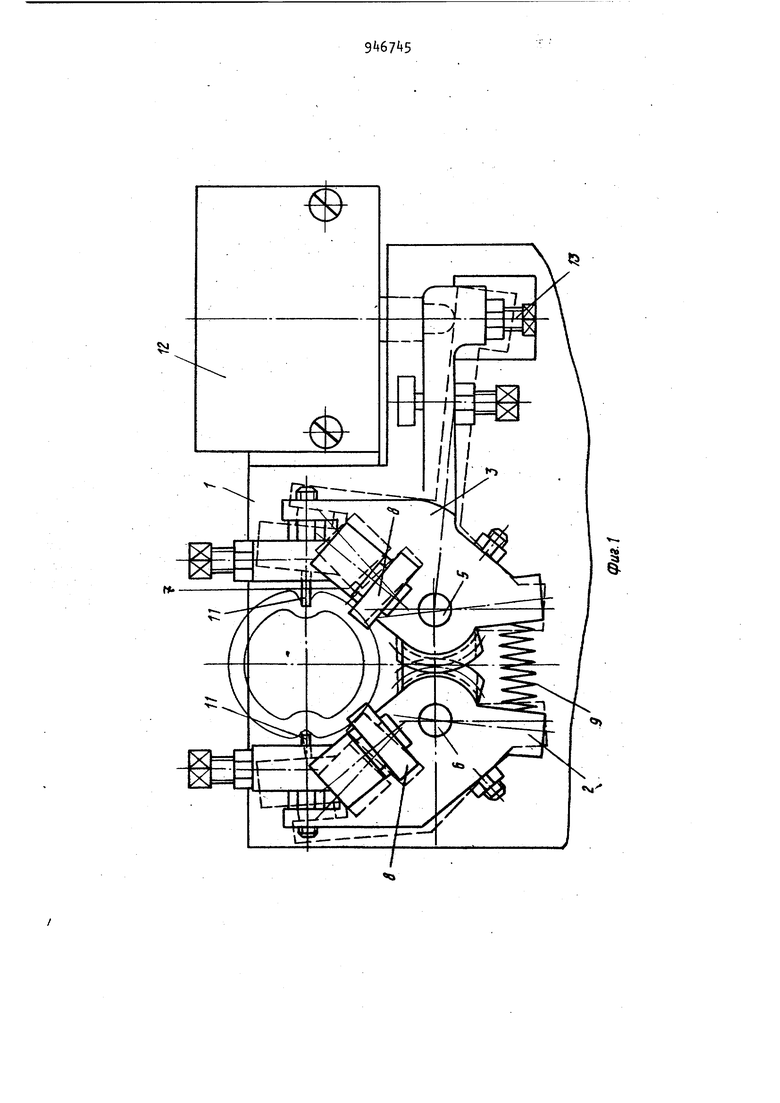

Изобретение относится к обработке металлов давлением, в частности, устройствам для управления гибочными автоматами при изготовлении цилиндри ческих деталей с местными выштамповками. Известно устройство для управления работой универсальных и специальных гибочных автоматов, содержащее, по меньшей мере, один следящий механизм с электроконтактным датчиком отключения электродвигателя автомата 1. Однако устройство отличается .слож ностью конструктивного выполнения, а также недостато.чной надежностью в работе. Кроме того, оно контролиру ет только длину .заготовки и нарушени на линии подачи автомата, а не готовое изделие. Цель изобретения - обеспечение возможности контроля габаритного размера по диаметру готового изделия при выталкивании его из автомата. Поставленная цель достигается тем, что в устройстве для управления гибочным автоматом, содержащем, по меньшей мере, один следящий механизм с электроконтактным датчиком отключения электродвигателя автомата, указанный механизм выполнен в виде корпуса и шарнирно закрепленных на нем связанных между собой зубчатым зацеплением двух двуплечих рычагов, на одних концах которых жестко установлены несущие ролики и контролирующие пластины, а другие концы соединены пружиной, при этом один из рычагов снабжен упором, взаимодействующим с датчиком. На-фиг. 1 показана конструкция устройства; на фиг. 2 и 3 - функциональные схемы. Устройство состоит из корпуса 1, на котором смонтированы рычаги 2 и 3, связанные между собой зубчатым зацеплением k и подвижно закрепленные на осях 5 и 6 . В рычаги 2 и 3 встро3. 9 ены оси 7 с несущими роликами 8. Пружины 9 предназначеныдля сообщени качательного движения рычагами 2 и 3 при измерении изделия типа ниппелей 10. Контролирующие пластины 11 закреплены на рычагах 2 и 3. На корпусе 1 установлен электрический датчик 12, который при измерении контактирует с упором 13. Между несущим роликами 8 расположена центрирующая оправка , которая является направляющей для ниппеля 10 при вводе его в зону контроля, с толкателем 15. Устройство работает следующим образом. Изделие 10 после гибки по центрирующей оправке 1 выталкивается тол,кателем 15 из зоны тока в зону контроля. При перемещении по оправке 1 изделие 10 проходит под роишками 8 и раздвигает рычаги 2 и 3 с контроли рующими пластинами П. Так как наруж ный диаметр толкателя 15 равен наруж ному диаметру изделия 10, .ролики 8 перекатываются с поверхностиизделия 10на поверхность толкателя 15. Плас тины 11 удерживаются в разведенном положении, что дает возможность пере местить изделие 10 в зону контроля. По достижении изделием 10 зоны контроля толкатель 15 возвращается в исходное положение и выходит изпод роликов 8. Ролики 8 зависают, и под действием пружины 9 рычаги 2 и 3 сдвигаются, контролирующие пластины 11входят в выштамповки на изделии. Когда одна из выштамповок или обе имеют несоответствующие размеры по глубине или вообще отсутствуют (неправильно отрегулирован пуансон пресса, нет ниппеля а зоне контроля, выкрошен или сломан пуансбн пресса, диаметр ниппеля больше допустимого из-за неверно отрегулированных гибрч ных штампов или материала заготовки, обладающего слишком большим пружинением) , упор 13 воздействует на элек трический датчик 12. Если ход упора 13 больше или меньше заданного, электрический датчик 12 выдает сигнал на отклонение двигателя главного привода автомата. Когда у ниппеля нет отклонений от Заданных технических условий,измеряющие пластины 11 входят в выштамповки ниГтпеля на определенную глубину, ход упора 13 не выходит за пределы заданной величины и автоматическаяработа автомата продолжается, т.е. толкатель-15 совершает очередной ход, выталкивая следующее изделие в зону контроля, которое, воздействуя на ролики 8, раздвигает рычаги 2 и 3. Тем самым измеряющие пластины 11 выводятся из впадин проверенных ниппелей 10. Выталкиваемый ниппель 10 соприкасается с проверенным, и они вместе перемещаются по оправке Н. , Таким образом, новое изделие входит. в зону контроля и цикл повторяется. Использование предлагаемого устройства для контроля и управления в гибочном автомате, изготавливающем стальные ниппели к отопительным радиаторам, позволит повысить надежность работы автомата и точность изГОТОвливаемых деталей. Формула изобретения Устройство для управления гибочным автоматом, содержащее, по меньшей мере, один следящий механизм с электроконтактным датчиком отклонения электродвигателя автомата, о тличающее. ся тем, что, с целью обеспечения возможности контроля габаритного размера по диаметру готового изделия при выталкивании его из автомата, механизм выполнен в виде корпуса и шарнирно закрепленных на нем связанных между собой зубчатым зацеплением двух двуплечих рычагов,на одних концах которых жестко установлены несущие ролики и контролирующие пластины, а другие концы соединены пружиной,, при этом один из рычагов снабжен упором, взаимодействующим с датчиком. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 1.56037, кл. В 21 D 51/00, 0.04.62. прототип).

«5

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для изготовления монтажных петель плоской и пространственной конфигурации | 1983 |

|

SU1222369A1 |

| АВТОМАТ ИЗГОТОВЛЕНИЯ ИЗ ПРУТКА, ПОСРЕДСТВОМ ДВУСТОРОННЕЙ ГИБКИ, ДЕТАЛЕЙ ПРОСТРАНСТВЕННОЙ ФОРМЫ ТИПА КЛЕММ РЕЛЬСОВЫХ СКРЕПЛЕНИЙ | 2009 |

|

RU2412772C2 |

| Устройство для гибки из проволоки изделий типа шплинтов | 1973 |

|

SU482230A1 |

| Автомат для изготовления плоских спиральных пружин | 1975 |

|

SU536871A1 |

| Автомат для отрезки и гибки проволочных деталей | 1979 |

|

SU874246A1 |

| Автомат для изготовления двухспиральных пружин с отогнутыми концами | 1985 |

|

SU1294442A1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ПРУЖИН С ДВУХСТОРОННЕЙ НАВИВКОЙ И ИЗГИБОМ В СРЕДНЕЙ ЧАСТИ | 2001 |

|

RU2197356C1 |

| Автоматическая сборочная линия | 1985 |

|

SU1296350A1 |

| Автомат для изготовления сборных изделий | 1978 |

|

SU753583A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ ТИПА ЧЕРВЯЧНЫЙ ХОМУТ И ПОЛУАВТОМАТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2445180C1 |

Авторы

Даты

1982-07-30—Публикация

1980-12-10—Подача