(5А) АВТОМАТ ДЛЯ ЗАТОЧКИ РЕЗЦОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Автомат для заточки резцов | 1975 |

|

SU703305A1 |

| Станок для заточки резцов | 1980 |

|

SU1085769A1 |

| Полуавтомат для заточки резцов | 1990 |

|

SU1779547A1 |

| Автомат для подрезки торцов | 1982 |

|

SU1076198A1 |

| ПРИСПОСОБЛЕНИЕ для ЗАТОЧКИ ГРАНЕЙ И РАДИУСА ПРИ ВЕРШИНЕ РЕЗЦА | 1968 |

|

SU221526A1 |

| РОТОРНЫЙ АВТОМАТ ДЛЯ ЗАТОЧКИ ТВЕРДОСПЛАВНЫХЗУБКОВ | 1966 |

|

SU178277A1 |

| Станок для заточки ножовочных полотен | 1984 |

|

SU1187963A1 |

| Станок для заточки резцов | 1980 |

|

SU884969A1 |

| СТАНОК ДЛЯ ОБРАБОТКИ КОНИЧЕСКИХ СОПРЯГАЕМЫХ ПОВЕРХНОСТЕЙ | 1991 |

|

RU2016704C1 |

| Роторный автомат для заточки стержневых резцов | 1974 |

|

SU492377A1 |

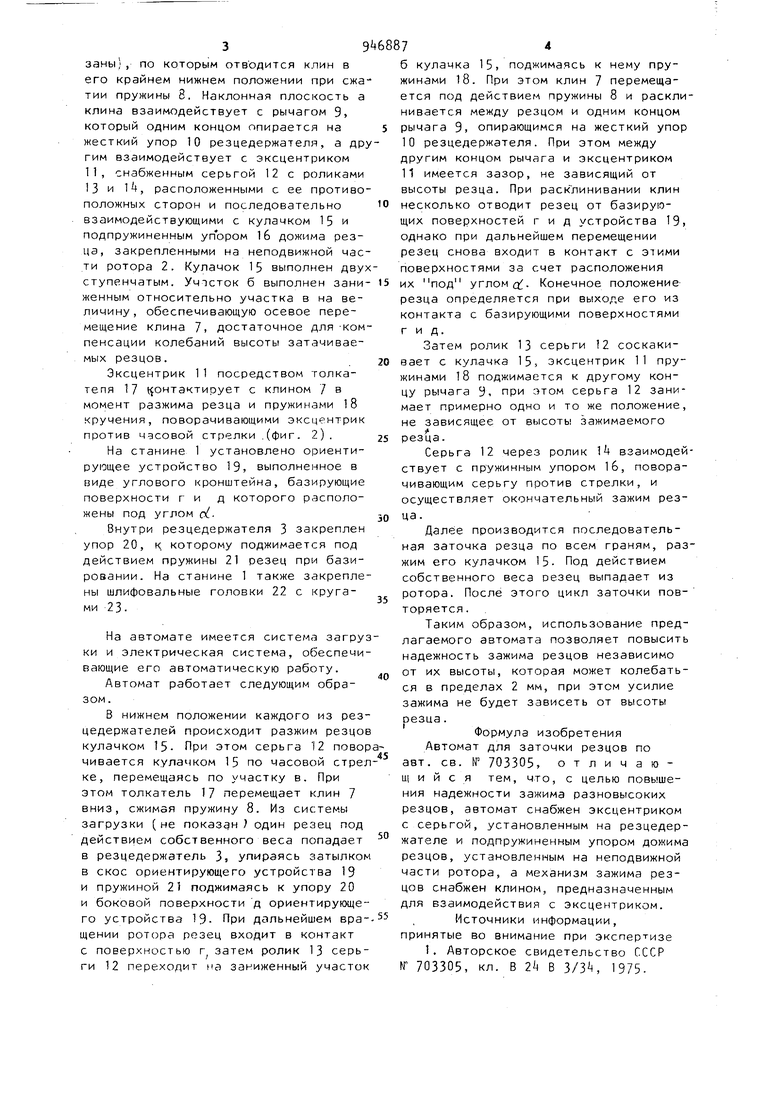

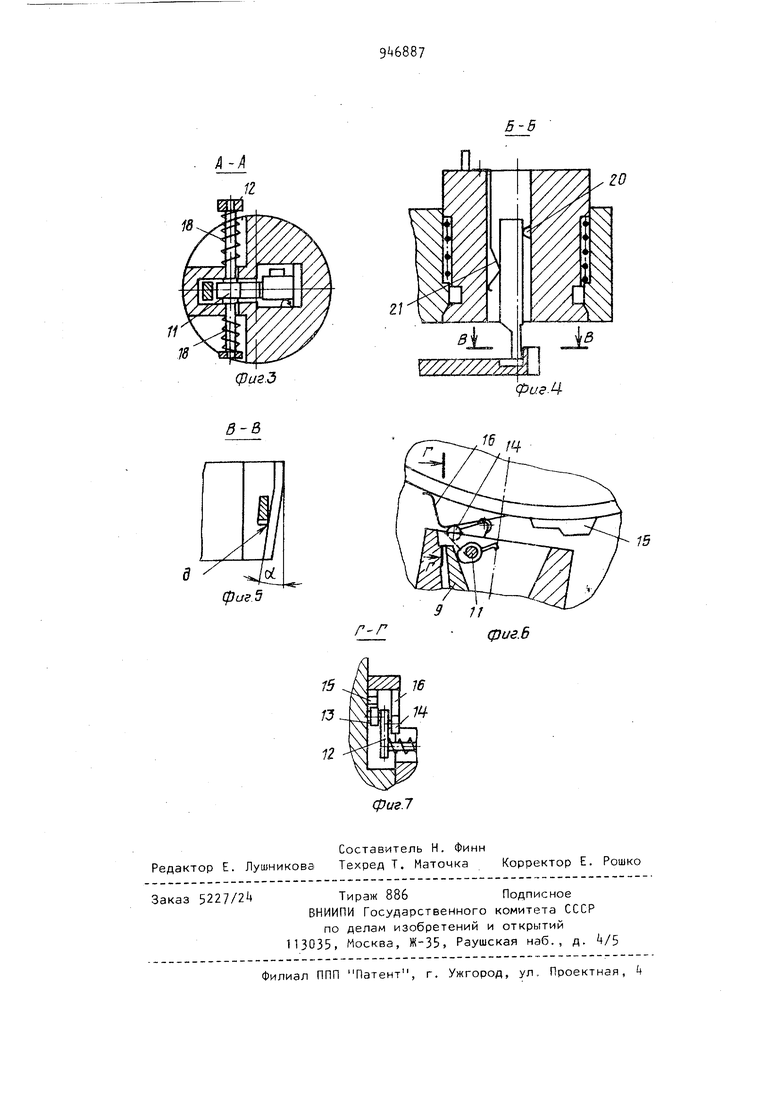

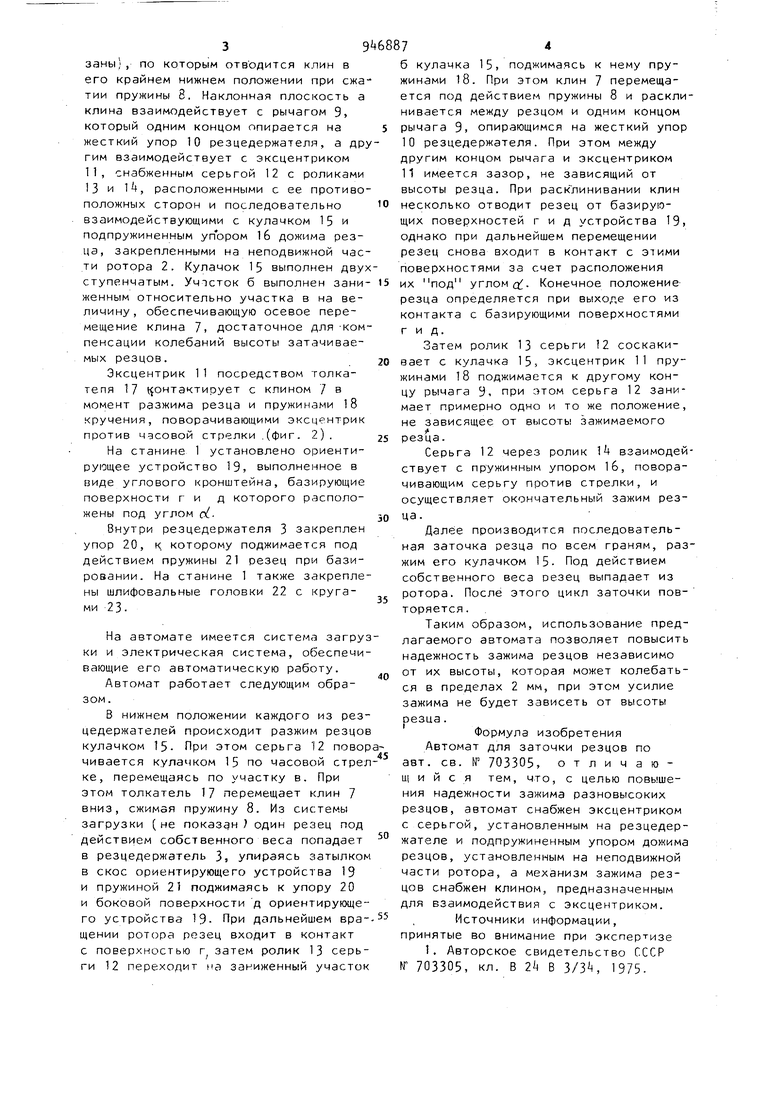

Изобретение относится к станкостроению, а именно к заточным станкам, предназначенным для заточки режущего инструмента. По основному авт. св. W 703305 известен автомат для заточки резцов 1. Однако автомат не обеспечивает надежного зажима резцов, высота кото рых колеблется в широких пределах, вследствие невозможности применения пружин большого усилия, определяемого габаритами резцедержателя. Цель изобретения - повышение надежности за.жима разновысоких резцов с высокой точностью их базирования. Указанная цель достигается тем, что автомат снабжен эксцентриком с серьгой, установленным на резцедержателе и подпружиненным упором дожим резцов, установленным на неподвижной части ротора, а механизм зажима резцов снабжен клином, предназначенным для взаимодействия с эксцентриком. На фиг. 1 изображен автомат для заточки резцов, общий вид; на фиг.2.узел I на фиг. 1, разрез, увеличено; на фиг. 3 разрез А-А на фиг. 2; на фиг. - разрез Б-Б на фиг. 2; на фиг. 5 разрез В-В на фиг. Ц; на фиг. 6 - часть резцедержателя в момент дожима резца пружинным упором; на фиг. 7 разрез Г-Г на фиг. 6. На станине 1 расположен ротор 2, внутри которого по образующей установлены поворотные резцедержатели 3. Между ротором 2 и резцедержателями 3 установлена пружина кручения k, посредством КОТОРОЙ резцедержатель 3 с своим роликом 5 прижимается к копиру 6, осуществляющему поворот.резцедержателя. Внутри резцедержателя 3 ус танавливается механизм зажима резцов, состоящий из клина 7 имеющего возможность осевого перемещения под действием пружины 8. В резцедержателе 3 и клине 7 выполнены наклонные направляющие не показаны;, по которым отводится клин в его крайнем нижнем положении при ежа тии пружины 8. Наклонная плоскость а клина взаимодействует с рычагом 9, который одним концом опирается на жесткий упор 10 резцедержателя, а дру гим взаимодействует с эксцентриком 11, снабженным серьгой 12 с роликами 13 и 1, расположенными с ее противоположных сторон и последовательно взаимодействующими с кулачком 15 и подпружиненным упЪром 16 дожима резца, закрепленными на неподвижной части ротора 2. Кулачок 15 выполнен двух ступенчатым. Учтсток 6 выполнен заниженным относительно участка в на величину , обеспечивающую осевое перемещение клина 7, достаточное для -ком пенсации колебаний высоты затачиваемых резцов. Эксцентрик 11 посредством толкатепя 17 (контактирует с клином 7 в момент разжима резца и пружинами 18 кручения, поворачивающими эксцентрик против часовой стрелки .(фиг. 2). На станине 1 установлено ориентирующее устройство 19, выполненное в Езиде углового кронштейна, базирующие поверхности г и д которого расположены под углом о. Внутри резцедержателя 3 закреплен упор 20, к. которому поджимается под действием пружины 21 резец при базировании. На станине 1 также закрепле ны шлифовальные головки 22 с кругами 23. На автомате имеется система загру ки и электрическая система, обеспечи вающие его автоматическую работу. Автомат работает следующим образом. В нижнем положении каждого из резцедержателей происходит разжим резцов кулачком 15. При этом серьга 12 повор чивается кулачком 15 по часовой стрел ке, перемещаясь по участку в. При этом толкатель 17 перемещает клин 7 вниз, сжимая пружину 8. Из системы загрузки (не показан ) один резец под действием собственного веса попадает в резцедержатель 3, упираясь затылком в скос ориентирующего устройства 19 и пружиной 21 поджимаясь к упору 20 и боковой поверхности д ориентирующего устройства 19- При дальнейшем вращении ротора резец входит в контакт с поверхностью г затем ролик 13 серьги 12 переходит на заниженный участок б кулачка 15, поджимаясь к нему пружинами 18. При этом клин 7 перемещается под действием пружины 8 и расклинивается между резцом и одним концом рычага 9, опирающимся на жесткий упор 10резцедержателя. При этом между другим концом рычага и эксцентриком 11имеется зазор, не зависящий от высоты резца. При расклинивании клин несколько отводит резец от базирующих поверхностей гид устройства 19, однако при дальнейшем перемещении резец снова входит в контакт с этими поверхностями за счет расположения их под угломс ;. Конечное положение резца определяется при выходе его из контакта с базирующими поверхностями гид. Затем ролик 13 серьги 12 соскакивает с кул.ачка 15, эксцентрик 11 пружинами 18 поджимается к другому концу рычага 9, при этом серьга 12 занимает примерно одно и то же положение, не зависящее от высоты зажимаемого резца. Серьга 12 через ролик I взаимодействует с пружинным упором 16, поворачивающим серьгу против стрелки, и осуществляет окончательный зажим резца. Далее производится последовательная заточка резца по всем граням, разжим его кулачком 15- Под действием собственного веса резец выпадает из ротора. После этого цикл заточки повторяется. Таким образом, использование предлагаемого автомата позволяет повысить надежность зажима резцов независимо от их высоты, которая может колебаться в пределах 2 мм, при этом усилие зажима не будет зависеть от высоты оезца. Формула изобретения Автомат для заточки резцов по авт. св. № 703305, отличающийся тем, что, с целью повышения надежности зажима разновысоких резцов, автомат снабжен эксцентриком с серьгой, установленным на резцедержателе и подпружиненным упором дожима резцов, установленным на неподвижной части ротора, а механизм зажима резцов снабжен клином, предназначенным для взаимодействия с эксцентриком. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР N 703305, кл. В 24 В 3/3, 1975

Авторы

Даты

1982-07-30—Публикация

1980-09-05—Подача