Предметом изобретения является устройство для изготовления перегородочных и тому подобных панелей, состоящих из деревянного сетчатого каркаса, заполняемого бетоном путем прокатки.

Особенность этого устройства состоит в том, что для заполнения каркаса бетоном и уплотнения последнего с обеих сторон между прокатными валками установлены: сверху бункер для подачи бетона, а снизу - транспортер, верхняя ветвь которого выполнена наклонной по направлению движения каркаса.

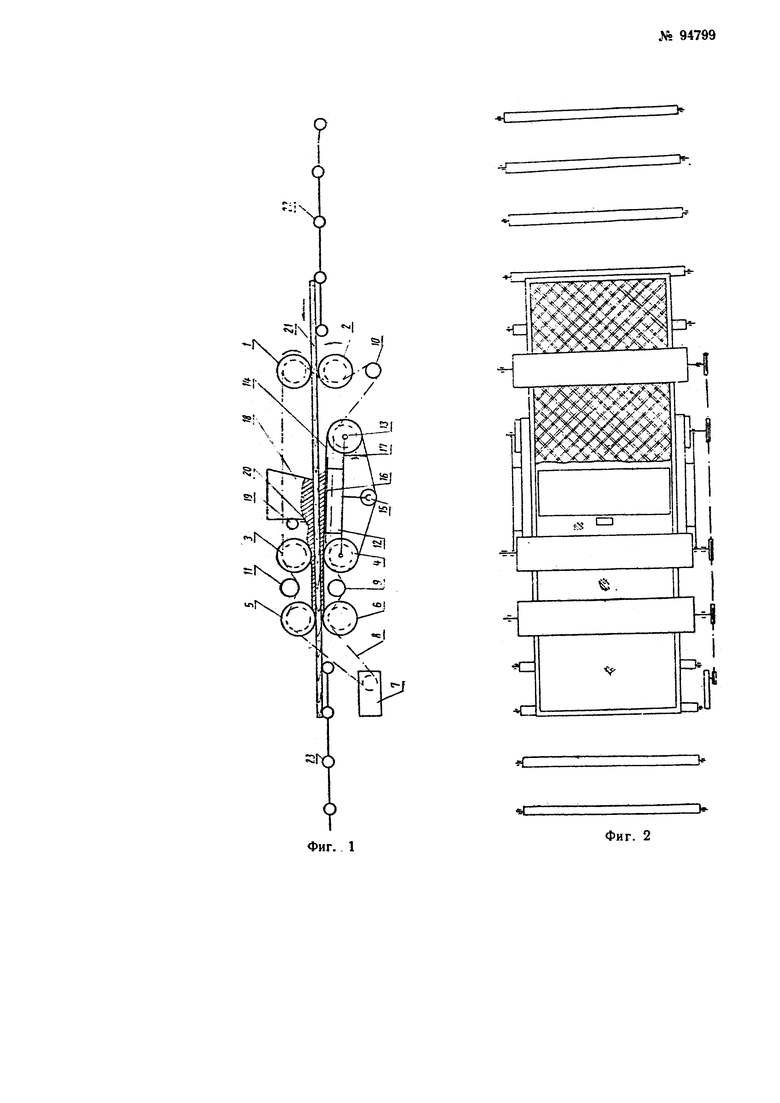

На фиг. 1 чертежа показан вид предлагаемого устройства сбоку с частичным разрезом; на фиг. 2 - вид сверху.

На станине устройства, выполненного в виде стана, в горизонтальной плоскости расположены три симметричные пары трубчатых стальных или чугунных валков 1 и 2, 3 и 4, 5 и 6.

Нижние валки 2, 4 и 6 вращаются в глухо закрепленных подшипниках в сторону против часовой стрелки, а верхние 1, 3 и 5 - по часовой стрелке.

Подшипники валков 3 и 5 выполнены подъемно-опускными и могут перемещаться вниз или вверх, в зависимости от толщины прокатываемых панелей.

Подшипники валка 1 сидят в вертикальных направляющих свободно и могут перемещаться вниз под собственной тяжестью валка или вверх под отжимающим действием каркаса прокатываемой панели.

Вращение валков осуществляется от редуктора 7 при помощи бесконечной роликовой цепи 8, огибающей, как показано на фиг. 1, звездочки всех валков.

Для регулировки натяжения цепи служат ролики 9, 10 и 11.

При помощи лап, опирающихся на шейки валка 4, на его концах шарнирно закреплена жесткая рама 12 транспортера, на противоположном конце которой установлен валок 13, являющийся концевым барабаном транспортера, так же как и валок 4. Прорезиненная лента 14 транспортера (шириной 3-3,2 м) огибает валки 4, 13 и 15. Валок 15 служит для регулировки натяжения ленты.

Под верхней плоскостью ленты 14, во всю ее ширину, на раме 12 транспортера установлен металлический (алюминиевый или латунный) поддерживающий щит 16.

В рабочем положении транспортер расположен наклонно к горизонтальной плоскости стана. Угол наклона регулируется винтами 17, поддерживающими правую часть рамы 12 с двух сторон.

Сверху над транспортером установлен загрузочный бункер 18 с прикрепленным к нему вибратором 19.

На боковой стенке бункера 18 под вибратором укреплена передвижная рейка 20, регулирующая боковое выходное отверстие бункера.

Деревянный каркас 21 панели по рольгангу 22 подается в стан, где захватывается валками 1 и 2 и передвигается далее между лентой 14 транспортера и нижней кромкой загрузочного бункера 18, а затем между парами валков 3, 4, 5 и 6. На пути следования каркас 21 панели заполняется массой гипсо-бетона, поступающей из бункера 18. Толщина слоя гипсо-бетона регулируется рейкой 20. Бетон, проваливаясь под действием вибратора 19 через сетчатый каркас панели на ленту 14 транспортера, заполняет также и пространство между каркасом и лентой транспортера.

Так как окружная скорость всех валков одинакова и равна линейной скорости ленты транспортера, то масса гипсо-бетона с одинаковой скоростью вместе с каркасом передвигается по ленте транспортера под валок 3 первичного обжима и далее в - пространство между валками 5 и 6 окончательного обжима. При этом масса гипсо-бетона по мере передвижения вперед по ленте 14 наклонного транспортера под валок 3 одновременно несколько перемещается вверх по отношению к плоскости прокатываемой панели. При этом бетон заклинивается и уплотняется между плоскостями реек каркаса и лентой транспортера, поддерживаемой щитом 16.

Степень обжимного давления выходной пары валков 5 и 6 зависит от толщины первично укладываемого в каркас панели слоя гипсо-бетона и регулируется изменением угла наклона транспортера при помощи винтов 17 и изменением ширины выходного отверстия бункера при помощи рейки 20.

Раствор гипсо-бетона должен иметь максимально жесткую консистенцию с эластичным наполнителем (опилки, камышовая или соломенная сечка и др.) и с минимально допустимым содержанием воды.

Прокатываемая панель по мере выхода из-под валков стана поступает на приемный стационарный рольганг 23, верхняя опорная плоскость которого точно совпадает с опорной плоскостью валков 2 и 6 стана.

С приемного рольганга прокатанная панель поступает на отделочный рольганг, где на нее при помощи форсунки наносится эластичный накрывочный слой и производится окончательная отделка панели под высококачественную окраску.

После отделки готовые панели поступают в сушильную камеру.

Устройство для изготовления перегородочных и тому подобных панелей, состоящих из деревянного сетчатого каркаса, заполняемого бетоном, путем прокатки, отличающееся тем, что, с целью заполнения каркаса бетоном и уплотнения последнего с обеих сторон, между прокатными валками установлены: сверху бункер для подачи бетона, а - снизу - транспортер, верхняя ветвь которого - выполнена наклонной по направлению движения каркаса.

Авторы

Даты

1952-01-18—Публикация

1952-01-18—Подача