(54) СЛИТОК ДЛЯ ПРОКАТКИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Рабочий валок черновой прокатной клети | 1981 |

|

SU980881A1 |

| Слиток для деформирования | 1981 |

|

SU1014600A1 |

| Слиток для прокатки толстых листов | 1981 |

|

SU984513A1 |

| Способ прокатки | 1980 |

|

SU1009541A1 |

| Слиток для прокатки | 1980 |

|

SU942818A1 |

| СЛИТОК ДЛЯ ДЕФОРМИРОВАНИЯ | 2014 |

|

RU2558701C1 |

| СПОСОБ ПРОКАТКИ ЗАГОТОВКИ | 1990 |

|

RU2033867C1 |

| Слиток для деформирования | 1981 |

|

SU980875A1 |

| Слиток для прокатки толстых листов | 1980 |

|

SU929253A1 |

| Способ прокатки плоского проката из конусных слитков | 1987 |

|

SU1528588A1 |

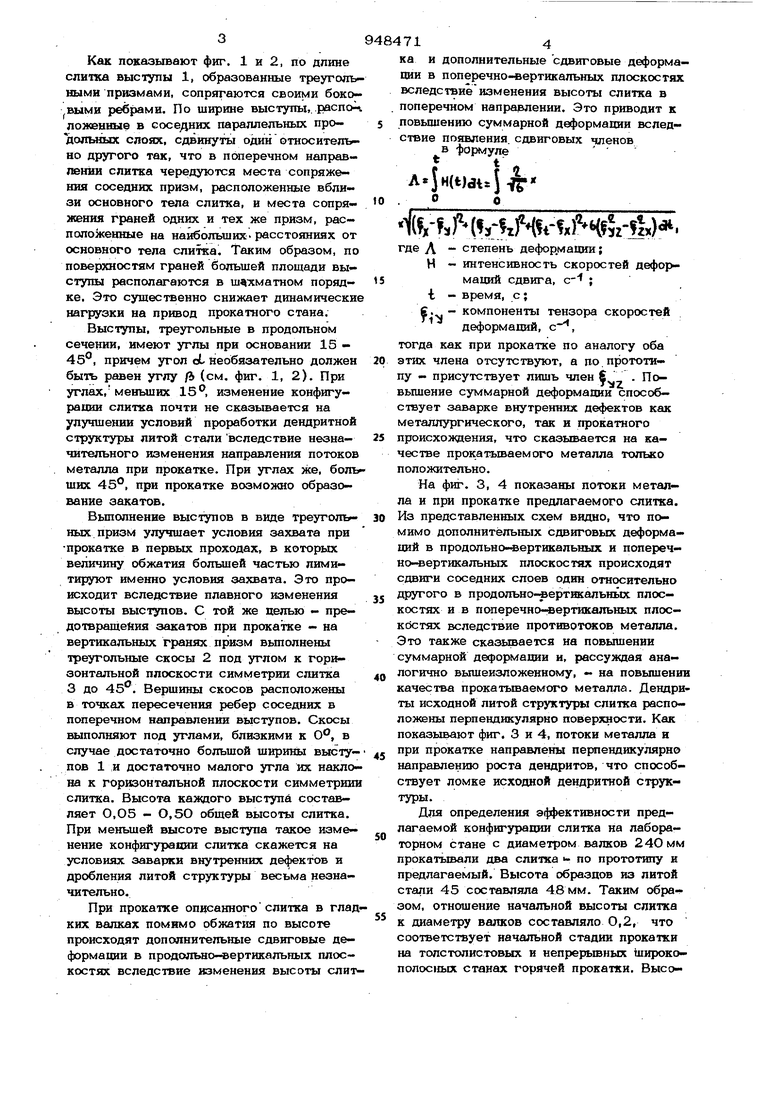

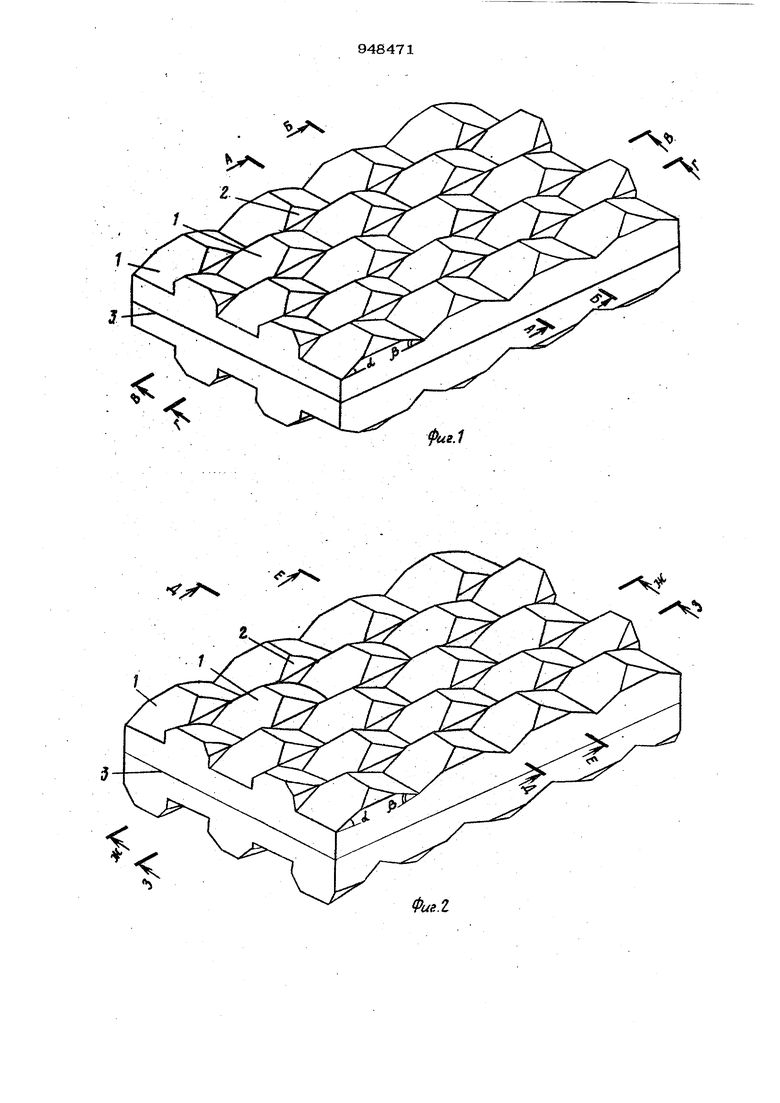

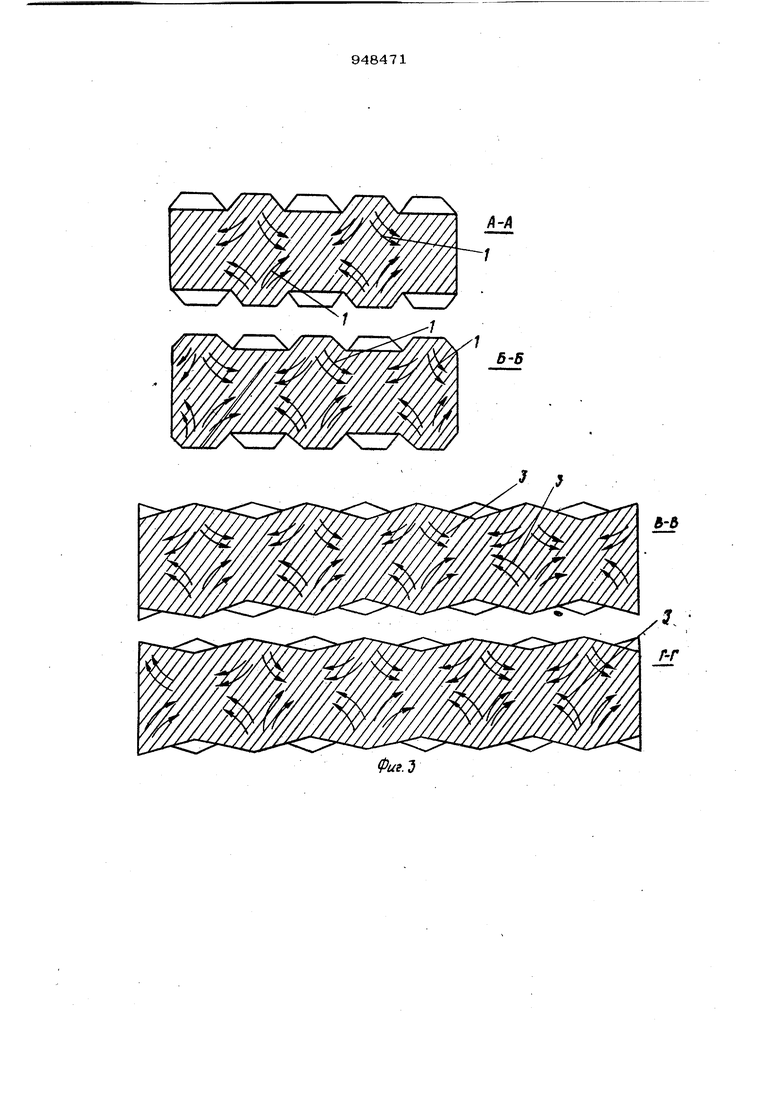

Изобретение относится к npoKaTHotvfy производству, а именно, к заготовкам для прокатки листовых и сортовых профилей, и может быть использовано при производстве металла, идущего на изготовление деталей ответственного назначения. Известен слиток, имеющий прямоугол ное поперечное сечение Cl 3 . Однако фо ма данного слитка не обеспечивает инте сивного дробления литой структуры в пр цессе I прокатки. Наиболее близок к предлагаемому слиток для прокатки, на поверхностях граней большей плошади которого вьшолнены выступы протяженностью вдоль оси прокатки 2 . Однако форма данного слитка не позволяет качественно деформировать литую структуру, осуществляя сдвиговую деформацию лишь в одном поперечном направлении. Целью изобретения является повышение качества готового изделия путем интенсивного дробления литой структуры и заварки внутренних дефектов. Поставленная цель достигается тем, что в известном слнткв, на поверхностях граней большей плсмцади которого выполнены выступы протяженностью вдоль оси прокатки, согласно изобретению, выступы выполнены в виде треугольных призм, сопрягакнцихся своими боковыми ребрами; при этом поверхность слитка образована упомянутыми выступами, чередующимися в шахматном порядке, на боковых гранях призм могут быть выполнены под углом до 45 к горизонтальной плоскости симметрии слитка треугольные скосы с вершинами в точках пересечения боковых граней. Общий вид возможных вариантов слитка представлен на фиг, 1 и 2 ; на фиг, 3 представлены разрезы слитка по фиг, 1, а на фиг. 4 -- по фиг. 2,. Работа со слитком осуществляется еле-. дующим образом. Как показьгаают фиг. 1 и 2, по длине слитка выступы 1, образованные треуголь ными призмами, сопрягаются своими боковыми ребрами. По ширине выступы,, распой ложенные в соседних параллельных продолыпох сло$1х, сдвинуты один относительно другого так, что в поперечном направлении слитка чередуются места сопряжения соседних призм, расположенные вблизи основного тела слитка, и места сопряжения граней одних и тех же призм, расположенные на наибольших- расстояниях от основного тела слитка. Таким образом, по поверхностям граней большей площади выступы располагаются в шахматном порядке. Это существенно снижает динамически нагрузки на привод прокатного стана. Выступы, треугольные в продольном сечении, имеют углы при основании 15 45°, причем угол dl необязательно должен быть равен углу / (см. фиг. 1, 2). При углах,меньших 15, изменение конфигурации слитка почти не сказывается на улучшении условий проработки дендритной структуры литой стали вследствие незначительного изменения направления потоков металла при прокатке. При углах же, боль ших 45°, при прокатке возможно образование закатов. Вьшолнение выступов в виде треугольных призм улучшает условия захвата при прокатке в первых проходах, в которых величину обжатия большей частью лимитир уют именно условия захвата. Это происходит вследствие плавного изменения высоты выступов. С той же целью - предотвращения закатов при прокатке - на вертикальных гранях призм вьшолнены треугольные скосы 2 под углом к горизонтальной плоскости симметрии слитка 3 до 45. Вершины скосов расположены в точках пересечения ребер соседних в поперечном направлении выступов. Скосы выполняют под углами, близкими к О , в случае достаточно большой ширины выступов 1 и достаточно малого угла их накло на к горизонтальной плоскости симметршга слитка. Высота каждого выступа составляет 0,О5 - О,5О общей высоты слитка. При меньшей высоте выступа такое изменение конфигурации слитка скажется на условиях заварки внутренних дефектов н дробления литой структуры весьма незначительно. При прокатке описанного слитка в глад ких валках помимо обжатия по высоте происходят дополнительные сдвиговые деформации в продольно-вертикальных плоскостях вследствие изменения высоты слит 714 ка и дополнительные сдвиговые деформации в поперечно-вертикальных плоскостях вследствиеизменения высоты слитка в поперечном направлении. Это приводит к повьпиению суммарной деформации вследствие появления сдвиговых членов в формуле- Г Ч A«jH(t) . оо .Р х f/-(b:fzfHvfx)4f5z-.). где Л - степень деформации; Н - интенсивность скоростей деформаций сдвига, с- ; i - время, с; . - компоненты тензора скоростей деформаций, с, тогда как при прокатке по аналогу оба этих члена отсутствуют, а по. прототипу - присутствует лишь член 6 . Повышение суммарной деформахши способствует заварке внутренних дефектов как металлургического, так н прокатного происхождения, что сказывается на качестве прока тьтаемого металла только положительно. На фиг. 3, 4 показаны потоки металла и при прокатке предлагаемого слитка, Из представленных схем видно, что помимо дополнительных сдвиговых деформаций в продольно-вертикальных и поперечно-вертикальных плоскостях происходят сдвиги соседних слоев один относительно другого в продольно-Фертнкальньос плоскостях и в поперечно-вертикальных плосксЗстях вследствие противотсжов металла. Это также сказьгоается на повышении суммарной деформации и, рассуждая аналогично вышеизложенному, - на повышении качества прокатываемого металла. Дендриты исходной литой структуры слитка расположены перпендикулярно поверхности. Как показывают фиг. 3 и 4, потоки металла и при прокатке направлены перпендикулярно направлению роста дендритов, что способствует ломке исходной дендритной структуры. Для определения эффективности предлагаемой конфигурации слитка на лабораторном стане с диаметром валков 24Омм прокатывали два слитка - по прототипу и предлагаемый. Высота образцов из литой стали 45 составляла 48мм. Таким образом, отношение начальной высоты слитка к диаметру валков составляло 0,2, что соответствует начальной стадии прокатки на толстолистовых и непрерывных широкополос1п 1Х станах горячей прокатки. Высота выступсж на обоих слитках 12мм, что составляло 0,25 высоты слитка. Образны прокатывались за четыре прохода с обжатиями 25, 25, 32 и 41% до конечной высоты 10мм. После прокатки из полученных листов вырезали образпы для испы таний на растяжение. Характеристики качества металла - предел текучести, предел прочности, относительное удлинение для обоих случаев прокатки представлены в таблице. Как видно из табли1Ы, механические свойства готоидх листов вз предлагаемого слитка выше, чем у слитка по прототипу. Таким образом, использование предлагаемого изобретения приводит к увеличению суммарной деформгиши, улучшению

Механические свойства стали 45, прокатанной из различных слитков

Предел текучее ти, кг/мм

Предел прочности, кг/мм

Относительное удлинение, %

Формула изобретения

Слиток для прокатки, имеющий на поверхностях граней большей площади выступы, отличающийся тем, что, с целью повышения качества изделия путем интенсификации дробления литой структуры и заварки внутренних дефектов, выступы выполнены в виде треугольных призм, сопрягающихся своими боковыми ребрами, и расположены в шахматном порядке, причем на боковых гра9

37,239,2

62,063,8

19,4

16,0

нях призм под углом до 45° к горизонтальной плоскости симметрии слитЛа выполнены треугольные скосы с вершинами в точках пересечения боковых граней призм.

Источники информации, принятые во внимание при экспертизе

А-А .У

Авторы

Даты

1982-08-07—Публикация

1981-01-22—Подача