Изобретение относится к обработке металлов давлением и может быть ис- пол1.зозано при производстве листов и плит.

Цель изобретения - увеличение выхода годного проката путем уменьшения боковой обрези.

Способ получения плоского проката из конусных слитков с прямоугольным поперечным сечением и различной шириной торцов включает прокатку слитков в несколько этапов на листовом стане. Перед Прокаткой на широкие грани слитка наносят рельеф, высота выступов которого увеличивается г.о длине слитка от широкого к узкому торцу, а последующую прокатку осуществляют с обжатием, равным высоте выступов в зоне узкого торца слитка,

и кроме того, при нанесении рельефа перпендикулярно торцам слитка угол увеличения высоты выступов рельефа составляет 0,2-0,5 от угла конусности слитка.

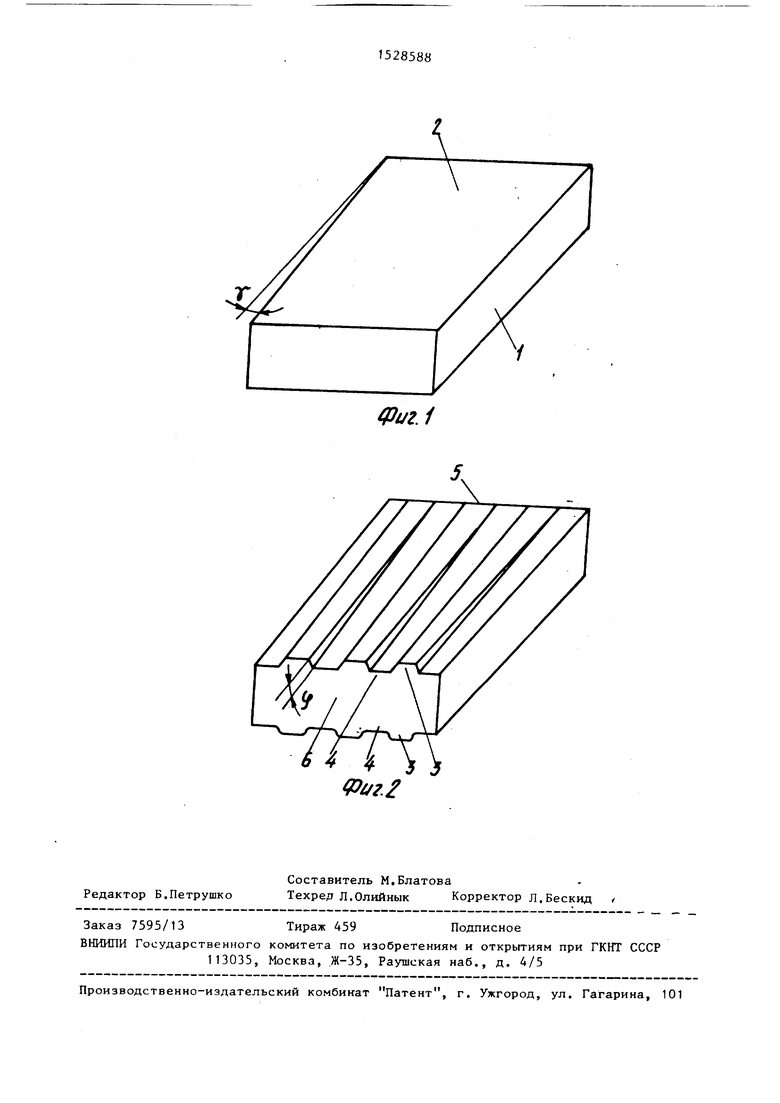

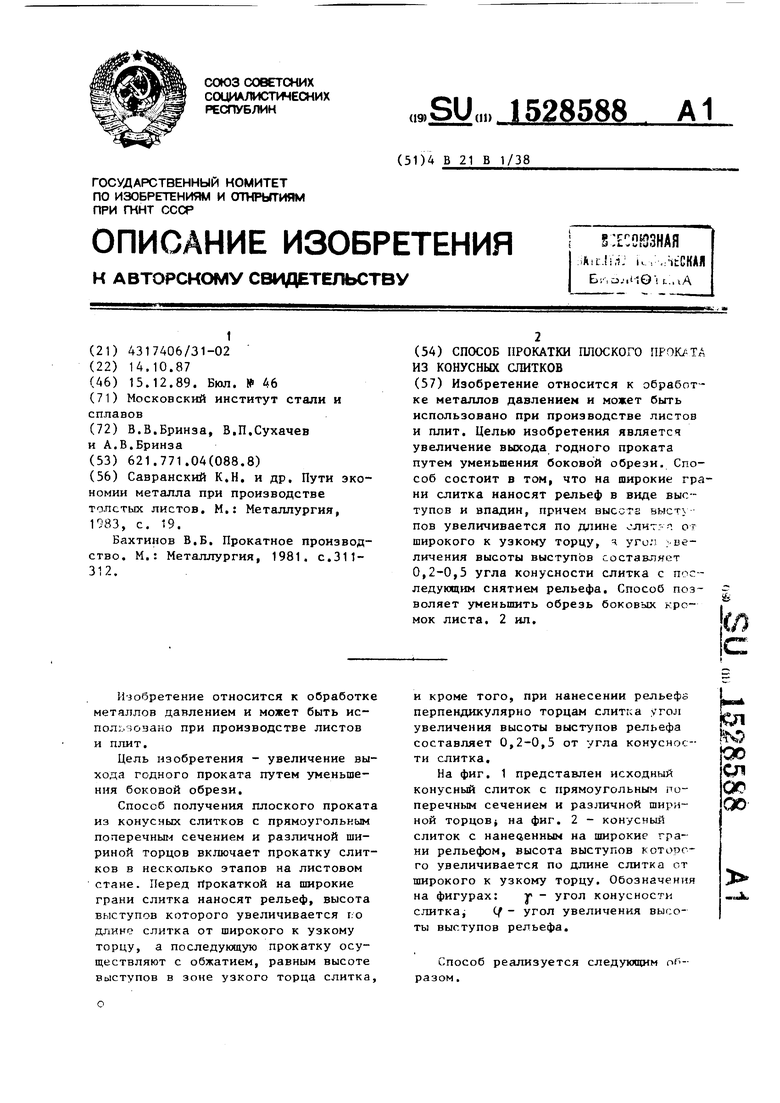

На фиг. 1 представлен исходный конусный слиток с прямоугольным поперечным сечением и разлшчной шириной торцовJ на фиг. 2 - конусный слиток с нанесенным на широкие грани рельефом, высота выступов которого увеличивается по длине слитка от широкого к узкому торцу. Обозначения на фигурах: f - угол конусности слиткаi С/ - угол увеличения высоты выступов рельефа.

Способ реализуется следукяцим пп- разом.

О1

tc оо ел

00 00

Конусный слиток 1 транспортируют к деформирующеьгу агрегату . (прессу, молоту или прокатному стану), где на широкие грани 2 слитка наносят рельеф в виде выступов 3 и впадин 4 с увеличением высоты выступов от широкого к узкому торцу 6 слитка. Рельеф наносят бойками, если используют пресс, молот, или на прокатном стане валками с икольцевыми проточками. В последнем случае возможны различные варианты: прокатка в валках с эксцентри - ситетом или с .постепенным уменьшением зазора между валками от широкого к узкому торцу конусного слитка.

Рельеф на широкие грани слитков наносят преимущественно вдоль его боковых граней, но возможно и нанесе- нне рельефа под углом к направлению последующей прокатки. Для обеспечения преимущественного пластического течения слитка вдоль направления прокат-. ки угол не должен прекышать ЗО .

При нанесении рельефа перпендику- лярно торцам слитка угол увеличения высоты выступов рельефа ( выбирают R занйгимости от угла конусности слитка V в интервале 0,2-0,5 . Далее осуществляются прокатку слитка

с обжатием, равным высоте выступов ункого горца слитка, после чего прокатывают слиток до конечного размера по толш,ине.

Использование рельефа в виде выступов и впадин позволяет увеличить у. иирение металла при прокатке с оптимальным соотношением геометрических факторов очага деформации до пяти раз по сравнению со случаем прокатки плоского слитка в гладких валках. При этом основным фактором, влияющим на степень развитости поперечного пластического течения металла, кроме обжатия, является высота выступов. Чем больше высота выступов, тем больише объемы металла, находящиеся в них, при прокатке внедряются в основную массу слитка и обусловливают большее его уширение.

Таким образом, варьированием вы соты выступов можно эффективно управлять процессом уширения металла. Монотонное увеличение высоты выступов от одного торца слитка к другому монотонно увеличивает уширение ме- талла. Поэтому в случае прокатки конусных слитков с различной шириной торцов увеличение высоты выступов в

.,-

Q

0

5 0

5

40

45

0

направлении от широкого к узкому тор- у и последующей прокатки слитка поз- Ьоляет компенсировать его исходную конусность. Кроме того, при наличии выступов и впадин последующая прокатка должна осуществляться с обжатием, равным высоте выступов, так как при обжатиях, меньших высоты выступов, происходит незначительное увеличение уширения, а при обжатиях, больших, чем высота выступов, рост уширения нивелируется вследствие прекращения вдавливания металла выступов в основную массу слитка. При нанесении рельефа перпендикулярно торцам конусного слитка для получения прямоугольного в плане плоского проката угол увеличения высоты-выступов рельефа должен составить 0,2-0,5 от величины угла конусности слитка. При этом интервал 0,2-0,5 обусловлен влиянием других геометрических факторов очага деформации: высоты, ширины слитка формы и взаимного расположения выступов и впадин, а также условиями трения при прокатке. Но в любом случае при угле увеличения высоты выступов меньшем, чем 0,2 от угла конусности слитка, в результате прокатки не происходит полной компенсации размеров слитка по ширине, и в результате конечная ширина более широкого торца слитка больше, чем конечная ширина более узкого торца слитка. С другой стороны, при превышении угла увеличения высоты выступов величины 0,5 от угла конусности слитка в результате прокатки увеличение конечной ширины более узкого торца слитка настолько интенсивно, что конусность в плане готового плоского проката меняет ориентировку.

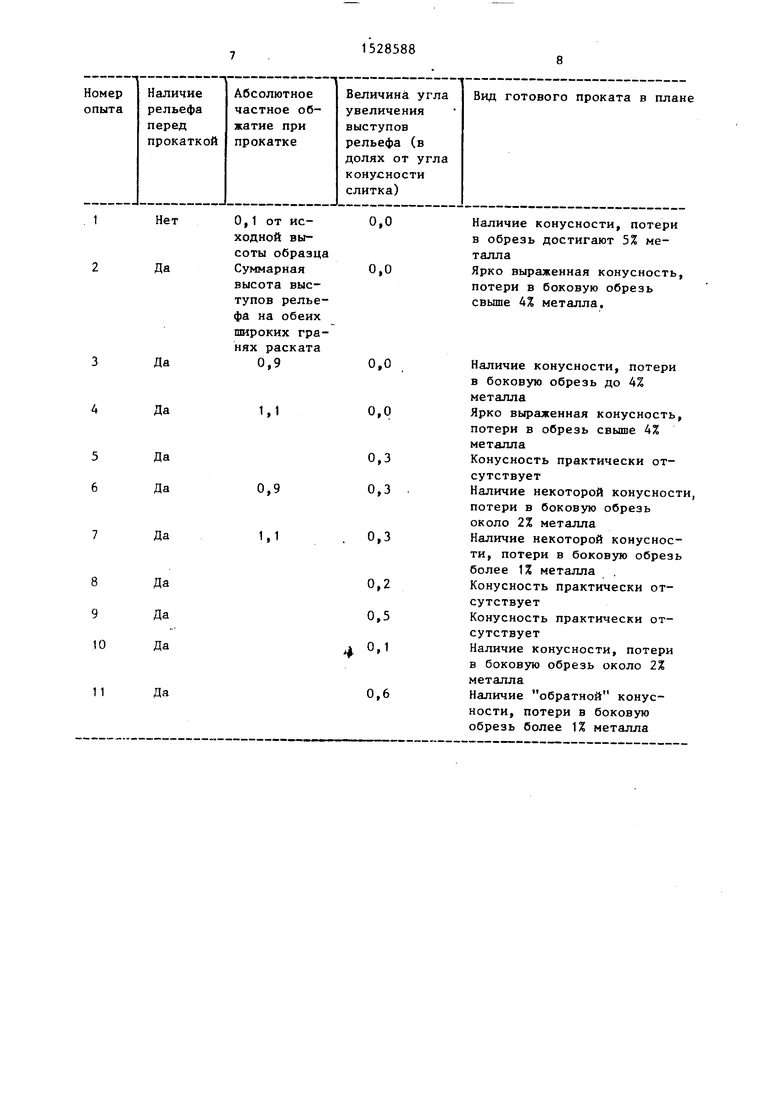

Примеры осуществления предлагаемого способа.

На лабораторном двухвалковом стане 250 с длиной бочек валков 350 мм моделируют горячую прокатку массивных конусных олитков на современном толстолистовом стане, В качестве модельного материала используют свинец. Прокатывают образцы, имеющие следующие выходные размеры: высоту 70 MMi длину 250 MMJ ширину торцов соответственно 210 и 200 мм. В двух опытах варьируют ширину .образцов, используя значения 150 и 160 мм, .. а также 260 и 270 мм. Таким обрадом,

5

угол конусности 1°10 . Конечная толщина плоского проката 10 мм.

Перед этапом прокатки на прессе для ряда опытов, на поверхность широких граней наносят рельеф в виде выступов и впадин. Поперечная конфигурация выступов представляет собой трапецию. По ширине образцов симметрично поперечной плоскости симметрии образцов и перпендикулярно торцам на каждой широкой грани располагают по три выступа, В этих случаях абсолютное обжатие в первом после нанесения рельефа проходе задают в долях от суммарной высоты выступов по обеим широким граням.

После прокатки штангециркулем измеряют размеры образцов по ширине и определяют объем металла, необходимый для удаления с целью получения плоского проката, прямоугольного в плане.

Результаты прокатки представлены в таблице.

При прокатке по известному способу (опыт 1) получена максимальная конусность в плане, что обусловливает низкий выход годного металла. Этот случай характерен также тем, что готовый плоский прокат имеет минимальную среди всех случаев среднюю ширину. Нанесение рельефа с равномерной высотой выступов по длине образцов (опыты 2-4) приводит в результате прокатки лишь к интенсификации уши- рения и незначительному (менее 1%) уменьшению неравномерности размеров образцов по ширине по разным их торцам.

Прокатка по предложенному способу предполагающему предварительное получение рельефа с углом увеличения выступов, равным 0,3 от угла конусности (опыт 5) для образца с исходными

1528588

10

15

20

25

30

35

40

равными 150 и 160 мм; 250 и 260 мм (опыты 8 и 9), обеспечивает достижение практически прямоугольной формы в плане готового проката.

Уменьшение или увеличение абсо.г.лт ного обжатия образцов по сравнению с величиной обжатия, равной суммарной абсолютной высоте выступов узкого торца образцов (опыты 6 и 7), не в полной мере устраняет исходную конусность в плане. Малая величина угла увеличения выступов рельефа образцов при прочих равных условиях также обусловливает наличие конусности готового плоского проката в плане (опыт 10). Величина угла увеличения выступов рельефа, равная 0,6 от угла конусности слитка, приводит к интенсивному уширелию узкого торца слитка при последующей прокатке и наличию обратной конусности образцов в плане, т.е. случаю, когда конечная ширина исходного узкого торца образцов больше, чем конечная ширина исходного широкого торца образцов (опыт 11),

Способ позволяет увеличить выход годного проката путем минимa: aци боковой обрези.

Формула изобретения

Способ прокатки плоского проката из конусных слитков, включающий продольную прокатку по широким граням в несколько этапов до заданной толщины, отличающийся тем, что, с целью увеличения выхода годного проката путем уменьше-ния боковой обрези, на одном из этапов про катки, кроме последнего,, на широкие грани слитка наносят рельеф в виде выступов и впадин с углом увеличения

ширинами торцов, равными 210 и 200 мм, высоты выступов по длине слитка 0,2а также соотвественно 0,2 и 0,5 для образцов с исходными ширинами торцов.

1528588

0

5

0

5

0

5

0

равными 150 и 160 мм; 250 и 260 мм (опыты 8 и 9), обеспечивает достижение практически прямоугольной формы в плане готового проката.

Уменьшение или увеличение абсо.г.лт- ного обжатия образцов по сравнению с величиной обжатия, равной суммарной абсолютной высоте выступов узкого торца образцов (опыты 6 и 7), не в полной мере устраняет исходную конусность в плане. Малая величина угла увеличения выступов рельефа образцов при прочих равных условиях также обусловливает наличие конусности готового плоского проката в плане (опыт 10). Величина угла увеличения выступов рельефа, равная 0,6 от угла конусности слитка, приводит к интенсивному уширелию узкого торца слитка при последующей прокатке и наличию обратной конусности образцов в плане, т.е. случаю, когда конечная ширина исходного узкого торца образцов больше, чем конечная ширина исходного широкого торца образцов (опыт 11),

Способ позволяет увеличить выход годного проката путем минимa: aци боковой обрези.

Формула изобретения

Способ прокатки плоского проката из конусных слитков, включающий продольную прокатку по широким граням в несколько этапов до заданной толщины, отличающийся тем, что, с целью увеличения выхода годного проката путем уменьше-ния боковой обрези, на одном из этапов про катки, кроме последнего,, на широкие грани слитка наносят рельеф в виде выступов и впадин с углом увеличения

0,5 угла конусности слитка с последу ющим снятием рельефа.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства плоского проката | 1989 |

|

SU1644418A1 |

| Способ получения плоского проката | 1986 |

|

SU1342541A1 |

| Листовой слиток | 1989 |

|

SU1678467A1 |

| Заготовка для прокатки листа | 1985 |

|

SU1320226A1 |

| Слиток для прокатки | 1981 |

|

SU948471A1 |

| Слиток кипящей стали | 1988 |

|

SU1570834A1 |

| Способ прокатки слитков | 1991 |

|

SU1755971A1 |

| СПОСОБ ПРОКАТКИ СЛИТКОВ НА ОБЖИМНЫХ, ЗАГОТОВОЧНЫХ И СОРТОВЫХ СТАНАХ | 2003 |

|

RU2243041C1 |

| Способ прокатки слитков и заготовок | 1987 |

|

SU1480906A1 |

| СЛИТОК | 1999 |

|

RU2177381C2 |

Изобретение относится к обработке металлов давлением и может быть использовано при производстве листов и плит. Целью изобретения является увеличение выхода годного проката путем уменьшения боковой обрези. Способ состоит в том, что на широкие грани слитка наносят рельеф в виде выступов и впадин, причем высота выступов увеличивается по длине слитка от широкого к узкому торцу, а угол увеличения высоты выступов составляет 0,2 - 0,5 угла конусности слитка, с последующим снятием рельефа. Способ позволяет уменьшить обрезь боковых кромок листа, 2 ил.

Фиг.1

| Савранский К.Н, и др | |||

| Пути экономии металла при производстве толстых листов | |||

| М.: Металлургия, 1983, с | |||

| Способ изготовления электрических сопротивлений посредством осаждения слоя проводника на поверхности изолятора | 1921 |

|

SU19A1 |

| Бахтинов В.Б | |||

| Прокатное производство | |||

| М.: Металлургия, 1981 | |||

| Способ приготовления массы для карандашей | 1921 |

|

SU311A1 |

Авторы

Даты

1989-12-15—Публикация

1987-10-14—Подача