Изобретение относится к области обработки металлов давлением и может быть использовано на предприятиях различных отраслей промышленности, где в качестве заготовок используются трубы различного диаметра.

Известен полуавтоматический станок для резки труб, содержащий полую планшайбу.со смонтированным на ней резцедержателем, связанную с приводом, а также контрольно-управляющее устройство 1.

В известном устройстве ограничение перемещений резца и контроль его в крайних исходных положениях, а также перевод с быстрого подвода в режим рабочей подачи осуществляется косвенным путем с помощью командного устройства, отсчитывающего угол поворота спирального кольца относительно планшайбы. Однако известное устройство не обладает высокой степенью надежности, возможны сбои в работе, что может привести к аварийным ситуациям.

Целью изобретения является повышение нгшежности станка.

Цель достигается тем, что полуавтоматический станок для резки труб, содержптип полую планшайбу со смонтированным на ней резцедержателем, связанную с приводом, а также контрольно-управляющее устройство, снабжен направляющими, контрольно-управ ляющее устройство выполнено в виде корпуса, установленного с возможностью вертикального перемещения в направляющих станка, а также датчиков и щупа, кинематически связанного

10 с резцедержателем станка и установленного с возможностью контакта с поверхностью обрабатываемой трубы.

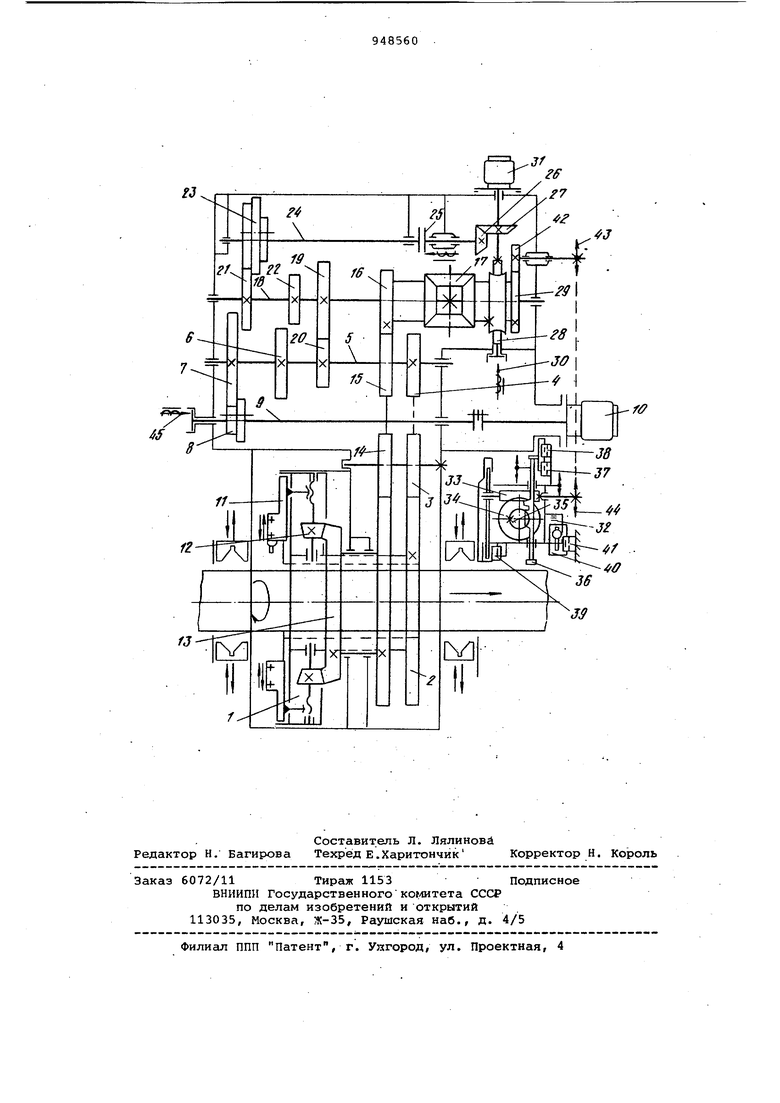

Кинематическая схема станка приведена на чертеже.

15

Станок содержит планшайбу 1/ выполненную в виде полого шпиндельного вала, с помощью зубчатых колес 2, 3 и 4, вала 5, колес 6 и 7, подвижного блока шестерен 8 и вала 9

20 связанную с многоскоростным приводом 10 главного движения. Резцедержатель 11 через винт-шестерню 12, двухвенцовое колесо 13, свободно установленное на планшайбе 1, зуб25чатые колёса 14 и 15, центральное

колесо дифференциала 16, сателлиты 17, вал 18, зубчатую передачу 19 и 20, вал 5, колеса 6 и 7, подвижный

блок шестерен 8 и вал 9 также связан

30 с приводом 10 главного движения.

Кинематическая цепь рабочих передач состоит из колес 19, 21 и 22, подвижного блока шестерен 23, вала 24, сцепной муфты 25, конической передачи 26 и 27, червячной передачи 28 и 29 и тормойной муфты 30. Центральное колесо 29 содержит три зубчатые венца: конический, червячный и цилиндрический.

Коническая цепь ускоренных перемещений резца включает электродвигатель 31 и червячную передачу 28 и 29.

Корпус 32 контрольно-управляющего устройства имеет возможность перемещения в направляющих станка. Внутри корпуса 32 смонтированы червячная передача 33 и 34 и .реечная передача 35 и 36, причем червячное колесо 34 и цилиндрическая шестерня 35 выполнены в виде блока колес, а щуп 36 выполнен заодно с зубчатой рейкой и несет с одной стороны наконечник, контактирующий с поверхностью трубы, а с , другой - экран, воздействующий на бесконтактные датчики 37 и 38, ограничивающие крайние положения резца. На корпусе. 32 закреплены неподвижный экран, воздействующий на датчик 39, переводящий быстрый подвод резца в режим рабочей подачи, а также регулируемый экран 40, воздействующий на датчик 41, ограничивающий перемещение резца в режиме рабочей подачи.

Щуп 36 связан кинематически с резцедержателем 11 по цепи: зубчатые колеса 29 и 42. цепная передача ;43 и 44 червячная передача 33 и 34. и реечное зацепление 35 и 36.

Привод 10 главного движения оснащен тормозной муфтой 45.

Станок работает следующим образом. . .

При включении привода 10 главного движения одновременно включается муфта 3,0,, тормозящая центральное колесо 29 дифференциала, а муфты 25 и 45 остаются в отключенном соетоянии, при этом планшайба 1 и коле со 13 имеют одинаковые числа оборотов вследствие чего резцедержатель 11 неподвижен относительно планшайбы 1. Ускоренные передвижё|1ия резцедержателя 11 происходят за счет реверсивного включения электродвигателя 31 независимо от работы привода 10 главного движения, при этом тормозная муфта 3D отключается.

Рабочая подача резца осуществляется от привода 10 главного движения, при этом, сцепная .муфта 25 должна быть вкЛгэчёна.

Подготовка,.станка к работе включает выбор скорости резания за счет переключения привода 10 и подвижного блока шестерен 8, выбор рабочей подачи резца за счет переключения подвижного блока шестерен 23, установление величины рабочего хода резца с учетом его врезания и выбега за счет установки по лимбу экрана 40; подачу и закрепление, трубы, а также пуск станка.

Далее цикл происходит в автоматическом режиме в следующей последовательности.

Включается привод главного движения 10, станок разгоняется. Одновременно включается электродвигатель 31 быстрого подвода резца происходят одинаковые перемещения резца и щупа 36 к поверхности трубы. Так как щуп 36 установлен по отношению к трубе на 3-5 мм ближе, чем резец, то он первым касается неподвижной трубы и останавливается. Далее происходит подъем корпуса 32 контрольно-управляющего устройства,в напра вляющих станка, неподвижный экран корпуса 32 воздействует на датчик 39, происходит переключение быстрого подвода резца на рабочую подачу. В конце рабочего хода экран 40 воздействует на датчик 41, происходит переключение подачи резца На быстрый отвод. При выходе резца в исходное отведенное положение экран щуп 36 воздействует, на датчик 37, происходит выключение привода 10 и электродвигателя 31. Цикл закончен

Использование контрольно-управляющего устройства со щупом, кинематически связаным с резцедержателем станка позволяет контролировать фактическое положение резца при управлении его перемещениями в цикле отрезки трубы, что повышает надежность полуавтоматического станка по сравнению с прототипом.

Формула изобретения

Полуавтоматический станок для резки труб, содержащий полую планшайбу со смонтированным на ней резцедержателем, связанную с приводом, а также контрольно-управляющее устройство, ;Отличающийся тем, что, с целью повышения надежности, станок снабжен направляющими, контрольноуправляющее устройство выполнено в виде корпуса, установленного с возможностью вертикального перемещения в направляющих станка, а также датчиков и щупа, кинематически связанного с резцедержателем станка и установленного с возможностью контакта с поверхностью обрабатываемой трубы.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР № 396201, кл. В 23 О 21/04, 1971 (прототип). f V-т .

| название | год | авторы | номер документа |

|---|---|---|---|

| Мобильный расточной станок | 2020 |

|

RU2753848C1 |

| Станок для точения фланцев | 2021 |

|

RU2780213C1 |

| Агрегатный станок для копирной обработки | 1980 |

|

SU952532A1 |

| РЕЗЬБОТОКАРНЫЙ ПОЛУАВТОМАТ С НЕРЕВЕРСИВНЫМ ШПИНДЕЛЕМ | 1969 |

|

SU241904A1 |

| Переносной станок для обработки торцов труб | 1974 |

|

SU503638A1 |

| Токарный станок для обработки канавок кулачков самоцентрирующих патронов | 1982 |

|

SU1077705A1 |

| Револьверная головка | 1972 |

|

SU483199A1 |

| Протяжной станок для обработки кольцевого паза в деталях типа дисков | 1983 |

|

SU1138266A1 |

| ПЕРЕНОСНОЙ СТАНОК ДЛЯ МЕХАНИЧЕСКОЙ ОБРАБОТКИ | 1998 |

|

RU2144449C1 |

| Станок для обработки концов труб | 1983 |

|

SU1106600A1 |

Авторы

Даты

1982-08-07—Публикация

1981-01-22—Подача