Изобретение относится к трубосварочным прессам для газопрессовой и электро-прессовой сварки магистральных трубопроводов, снабженным горизонтальными гидравлическими прессовыми цилиндрами, установленными по окружности зажимных колец с зубчатыми клиньями, располагаемыми вокруг труб по поверхности колец.

Известные трубосварочные прессы, снабженные боковинами, соединенными между собой шарнирами для обеспечения их раскрытия и обхвата труб, и имеющие прямоугольные продолговатые плашки, радиально встроенные во внутреннюю цилиндрическую поверхность боковин и передвигаемые при помощи вертикальных гидравлических цилиндров, отличаются большой сложностью конструкции и большим весом, что заставляет применять мощные тракторы для их перемещения.

В описываемом прессе эти недостатки устранены.

Отличительная особенность предлагаемого трубосварочного пресса состоит в передаче давления на зубчатые клинья от горизонтальных гидравлических цилиндров.

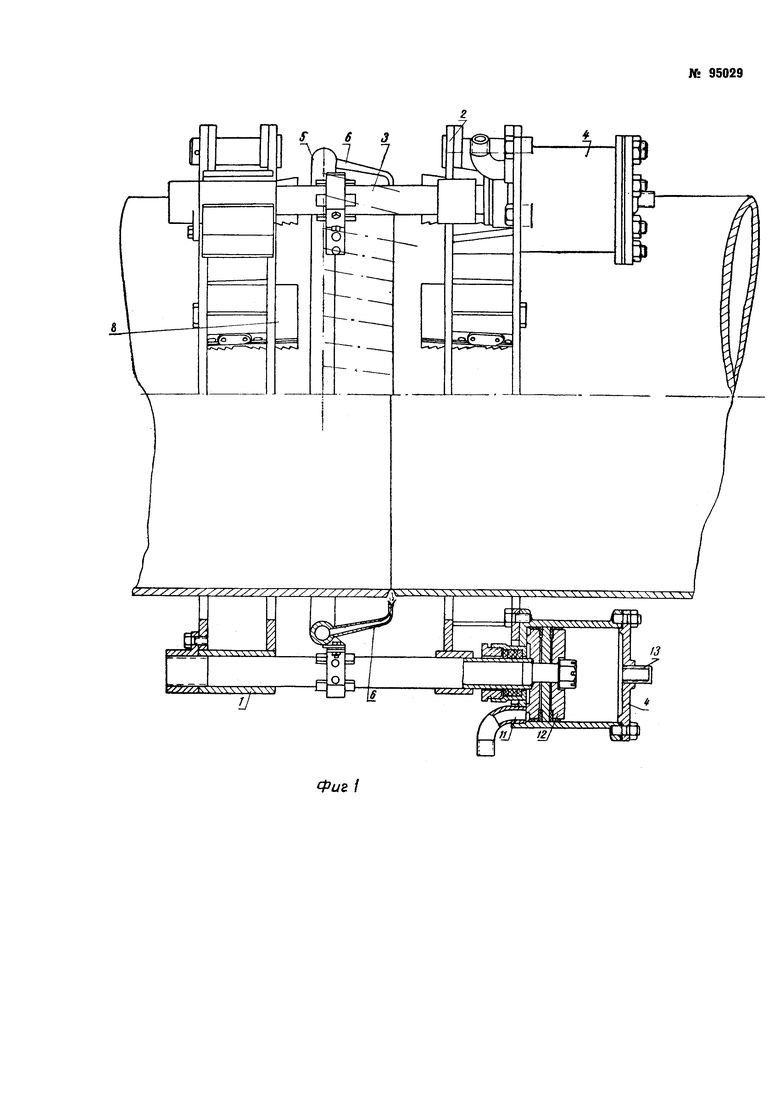

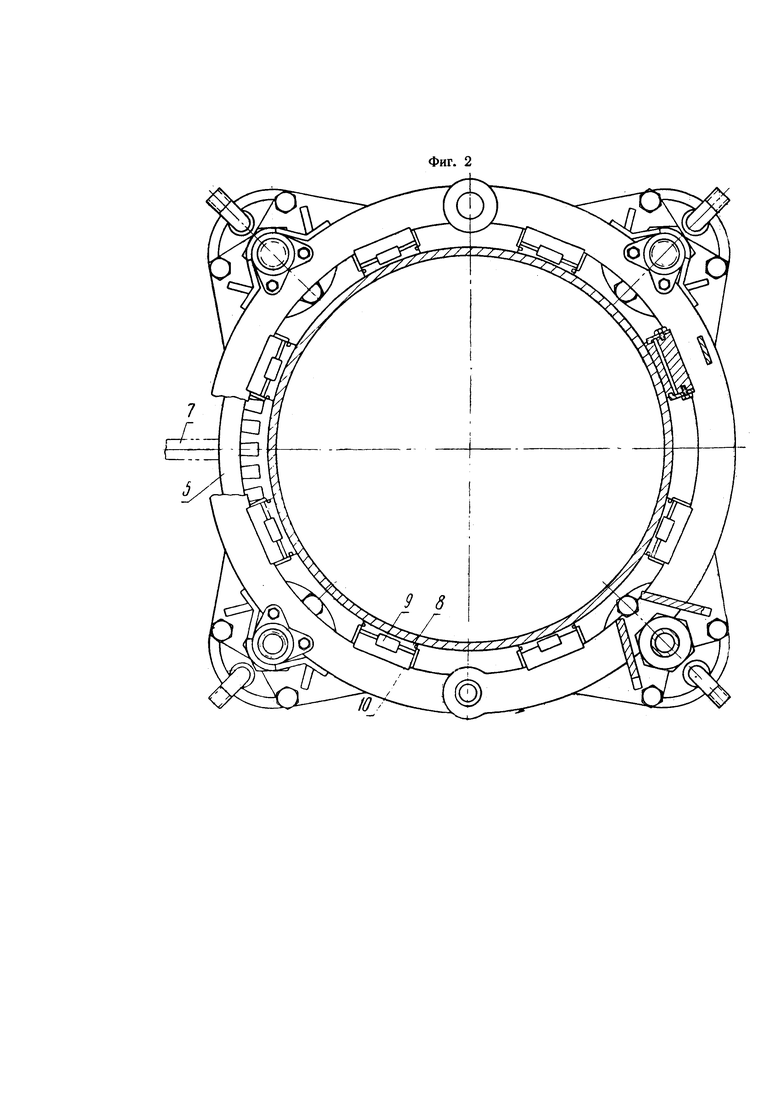

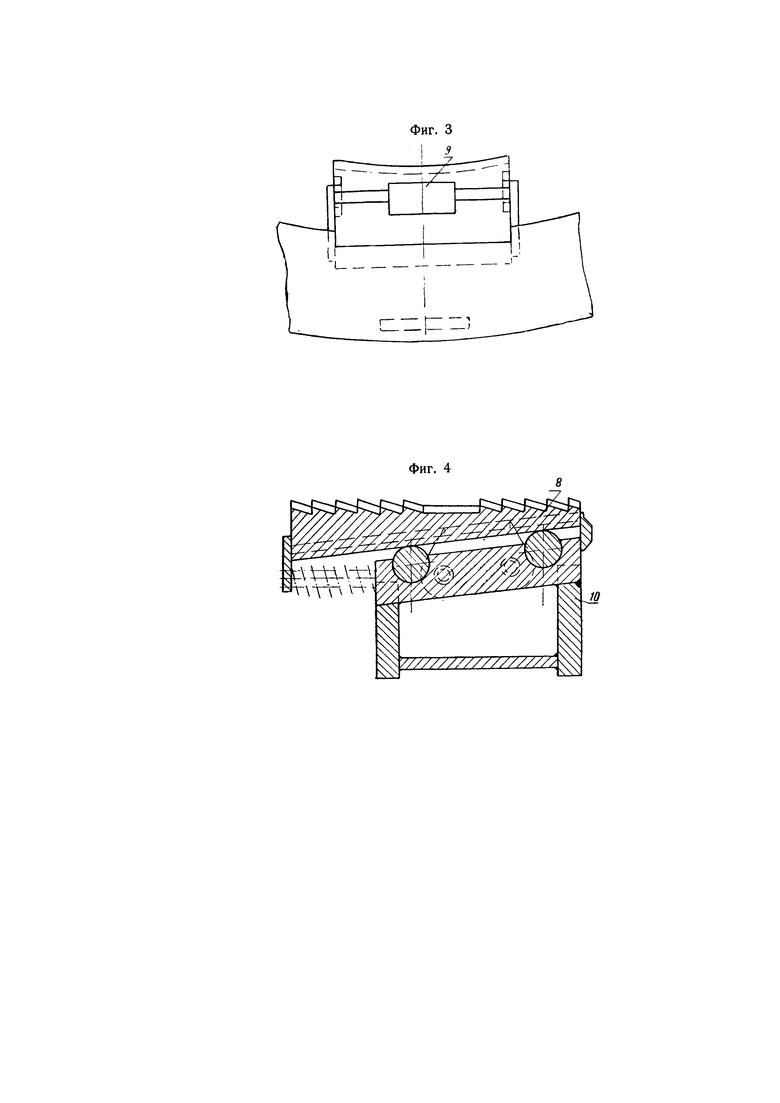

На фиг. 1 изображен вид сбоку и, частично, разрез трубосварочного пресса; на фиг. 2 - вид его спереди; на фиг. 3 и 4 - в двух проекциях деталь зубчатого кланового механизма.

Корпусом трубосварочного пресса, согласно изобретению, (фиг. 1-4) являются два надеваемых на свариваемые трубы кольца (1) и (2), соединенные между собою четырьмя штоками (3). Кольцо (1) связано с концами штоков (3) и является неподвижным.

На подвижном кольце (2) укреплены четыре гидравлических цилиндра (4) для прессования. На штоках (3) монтированы два полукольца (5) с горелками (6). Каждое полукольцо (5) имеет смесительную камеру (7) (показанную условно).

Каждое из колец (1) и (2) опирается на свариваемую трубу восемью зубчатыми клиньями (8), равномерно распределенными по внутренней поверхности колец (1) и (2).

Зубчатые клинья (8) зубчатой поверхностью примыкают к свариваемым трубам. Противоположная сторона их скошена под углом порядка 8° и к ней прилегают ролики (9), установленные в горизонтально перемещающийся колодках (10), укрепленных на кольцах (1) и (2) и передающих давление на зубчатые клинья.

При подаче масла низкого давления по трубам (11) под поршни (12) достигается окончательная центровка стыка. Затем зажигаются горелки (6) и осуществляется разогрев стыка, после чего по трубкам (11) подается масло высокого давления и производится прессование стыка.

По окончании сварки стыка по трубкам (13) подается масло низкого давления, гидравлические цилиндры отодвигаются в крайнее правое положение, кольца (1) и (2) расходятся и зубчатые клинья (8) освобождаются.

| название | год | авторы | номер документа |

|---|---|---|---|

| МАШИНА ДЛЯ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ ТРУБ | 1972 |

|

SU326031A1 |

| Устройство для стыковой сварки в монтажных условиях с нагревом дугой, вращающейся в магнитном поле | 1990 |

|

SU1821310A1 |

| Машина для контактной стыковойСВАРКи ТРуб | 1978 |

|

SU818788A1 |

| МАШИНА ДЛЯ СТЫКОВОЙ ПРЕССОВОЙ СВАРКИ ТРУБ | 2008 |

|

RU2416503C2 |

| Трубоукладочная баржа с трубосварочным комплексом | 1984 |

|

SU1327403A1 |

| МАШИНА ДЛЯ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ РЕЛЬСОВ | 1998 |

|

RU2186664C2 |

| Устройство для сварки неповоротныхСТыКОВ ТРуб | 1975 |

|

SU795825A1 |

| Устройство для калибровки и осадки труб | 1947 |

|

SU74061A1 |

| МАШИНА ДЛЯ ПРЕССОВОЙ СВАРКИ ТРУБ С НАГРЕВОМ ДУГОЙ, УПРАВЛЯЕМОЙ МАГНИТНЫМ ПОЛЕМ | 1999 |

|

RU2185940C2 |

| ТРУБОСВАРОЧНЫЙ СТАН | 1992 |

|

RU2028846C1 |

1. Трубосварочный пресс для сварки магистральных трубопроводов, снабженный горизонтальными гидравлическими прессовыми цилиндрами, установленными по окружности зажимных колец с зубчатыми клиньями, располагаемыми вокруг труб на поверхности колец, отличающийся тем, что, с целью устранения зажимных вертикальных гидравлических цилиндров, передача давления на зубчатые клинья осуществлена от горизонтальных гидравлических цилиндров.

2. Форма выполнения пресса по п. 1, отличающаяся тем, что передача давления на зубчатые клинья выполнена посредством горизонтально перемещающихся колодок, снабженных роликами, прилагающими к наружной поверхности зубчатого клина.

Авторы

Даты

1950-02-23—Публикация

1950-02-23—Подача