(54) ДВУХЪЯРУСНАЯ КОНВЕЙЕРНАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ

1

Изобретение относится к строительной индустрии и предназначено для изготовления железобетонных изделий по конвейерной схеме производства.

Известна установка для изготовления железобетонных изделий, содержащая расположенные в два яруса конвейеры с перемещаемыми при помощи толкателей .формами-вагонетками и размещенные соответственно на верхнем и нижнем ярусе формовочное оборудование, камеры тепловой обработки и подъемники-сниматели. При этом ось нижнего конвейера в плане смещена относительно оси верхнего конвейера и параллельна ей, а торць конвейеров снабжены наклонными основаниями, на которых установлены с возможностью перемещения подъемники-сниматели. - Каждый подъемник-сниматель выполнен в виде двухосной тележки, у которой одна ось колес смонтирована ниже уровня другой 1.

Недостатками данной установки являются ненадежность работы оборудования и опасность обслуживания из-за недостаточной надежности устройств и электрооборудования для перемещения подъемников и снимателей.

Наиболее близкой к предлагаемой является технологическая линия для изготовления строительных изделий, содержащая основание, установленное в технологической последовательности оборудование для подготовки форм, формования, съема изделий, камеры термообработки, конвейеры для перемещения форм-вагонеток и их возврата, подъемник, снижатель, смонтированные по концам конвейера и выполненные в виде поворотных в вертикальной плоскости рам,

10 каждая из которых одним концом шарнирно соединена с опорами основания, а другим - с гидроцилиндром, установленным на последнем, смонтированные на поворотных рамах и каждом ярусе направляющие, на 15 которых установлены формы-вагонетки и контактирующие с ними толкатели 2.

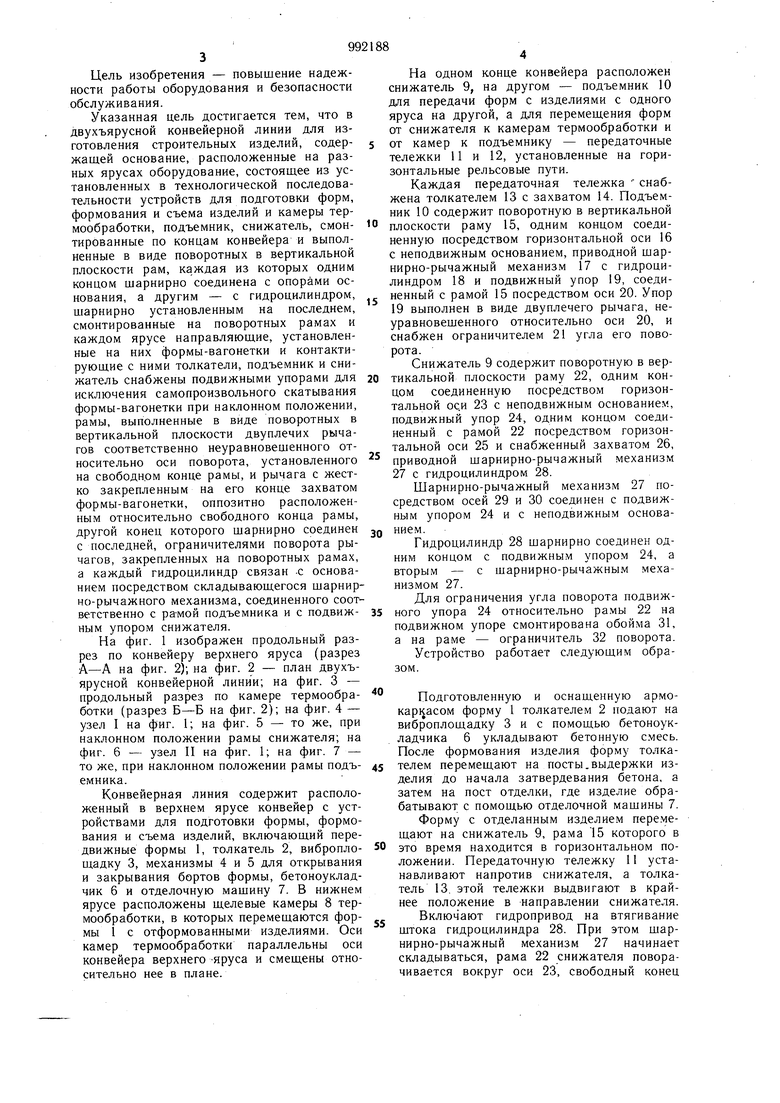

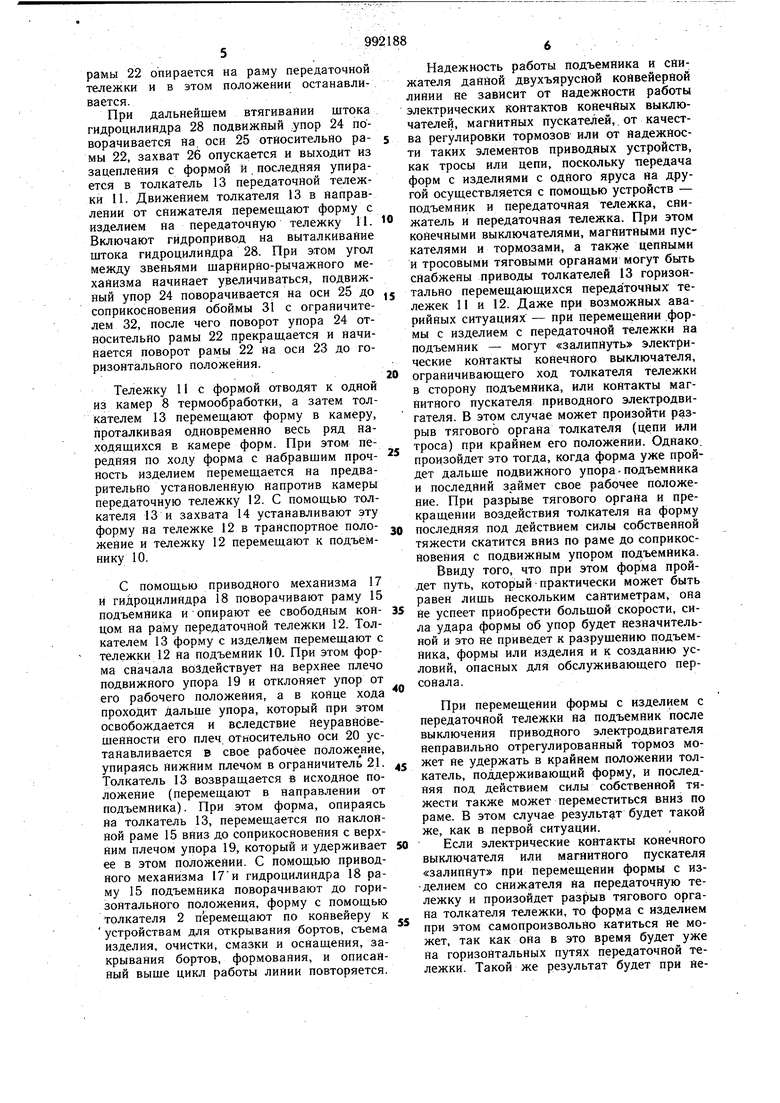

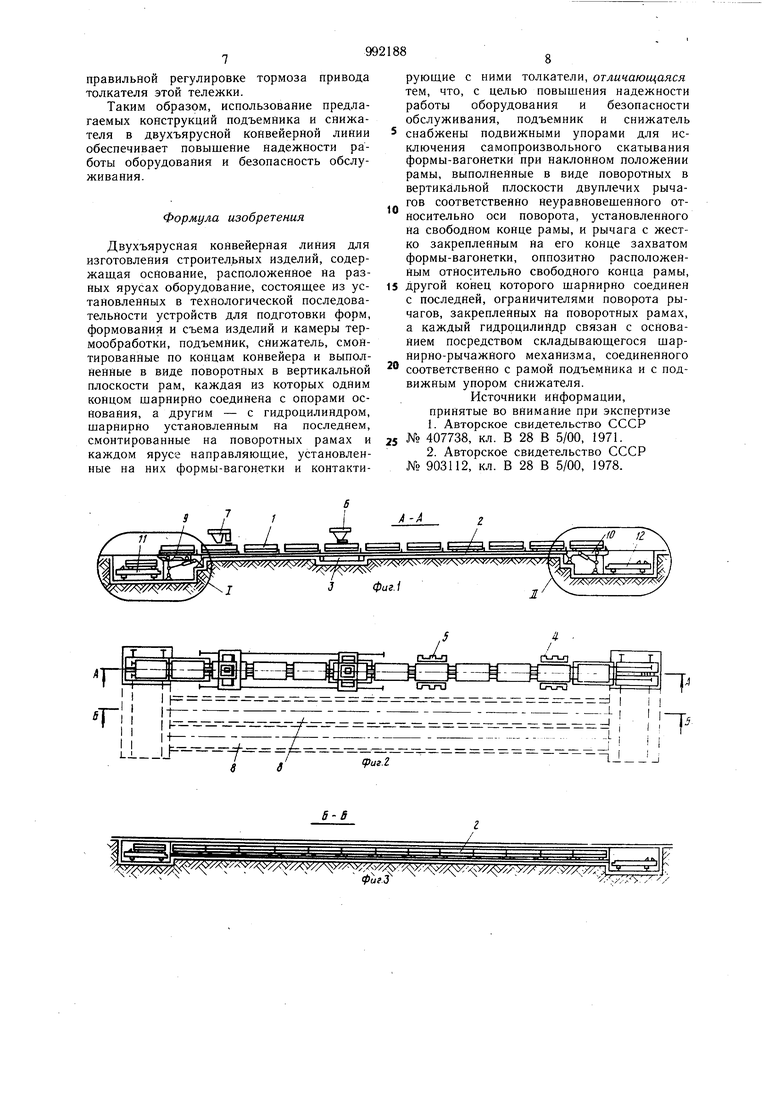

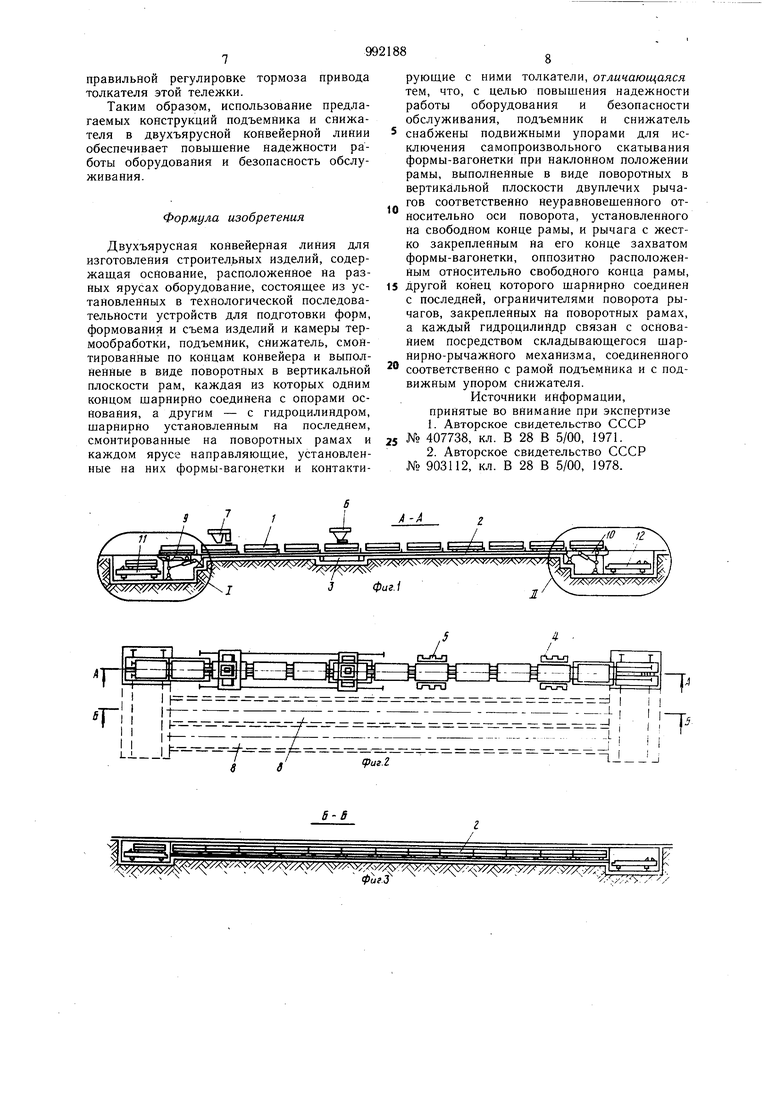

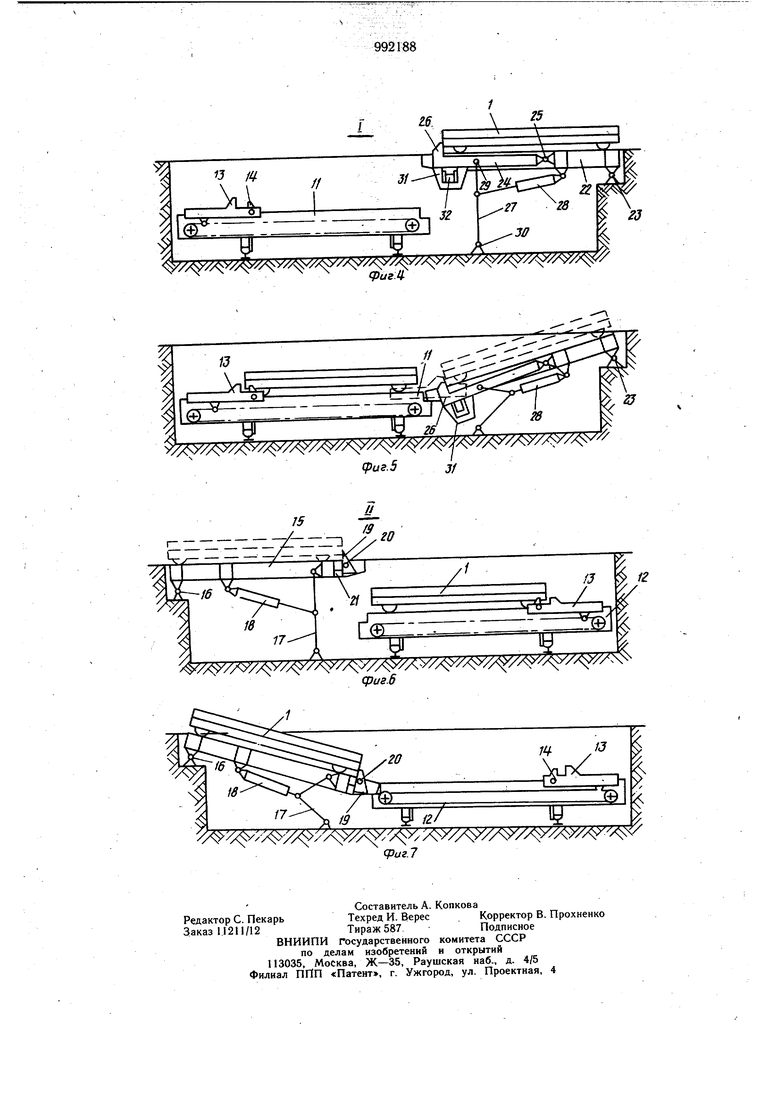

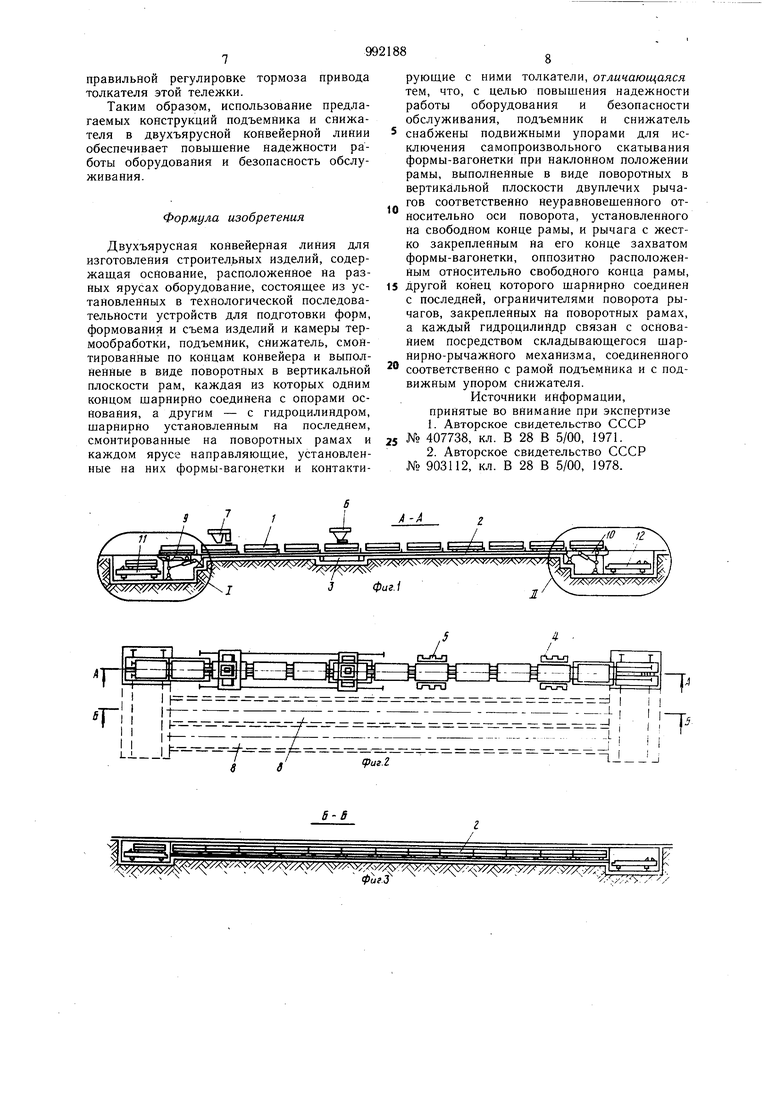

В данной линии привод подъемника и снимателя не имеет такие ненадежные устройства как лебедка с тросами или цепями. ° Однако в ней не исключено самопроизвольное скатывание формы-вагонетки при наклонном положении рамы, что приводит к снижению надежности работы оборудования и опасности обслуживания. Цель изобретения - повышение надежности работы оборудования и безопасности обслуживания. Указанная цель достигается тем, что в двухъярусной конвейерной линии для изготовления строительных изделий, содержащей основание, расположенные на разных ярусах оборудование, состоящее из установленных в технологической последовательности устройств для подготовки форм, формования и съема изделий и камеры термообработки, подъемник, снижатель, смонтированные по концам конвейера и выполненные в виде поворотных в вертикальной плоскости рам, каждая из которых одним концом щарнирно соединена с опорами основания, а другим - с гидроцилиндром, шарнирно установленным на последнем, смонтированные на поворотных рамах и каждом ярусе направляющие, установленные на них формы-вагонетки и контактирующие с ними толкатели, подъемник и снижатель снабжены подвижными упорами для исключения самопроизвольного скатывания формы-вагонетки при наклонном положении, рамы, выполненные в виде поворотных в вертикальнои плоскости двуплечих рычагов соответственно неуравновещенного относительно оси поворота, установленного на свободном конце рамы, и рычага с жестко закрепленным на его конце захватом формы-вагонетки, оппозитно расположенным относительно свободного конца рамы, другой конец которого щарнирно соединен с последней, ограничителями поворота рычагов, закрепленных на поворотных рамах, а каждый гидроцилиндр связан -с основанием посредством складывающегося щарнирно-рычажного механизма, соединенного соответственно с ра-мой подъемника и с подвижным упором снижателя. На фиг. 1 изображен продольный разрез по конвейеру верхнего яруса (разрез А-А на фиг. 2); на фиг. 2 - план двухъярусной конвейерной линии; на фиг. 3 - продольный разрез по камере термообработки (разрез Б-Б на фиг. 2); на фиг. 4 - узел I на фиг. 1; на фиг. 5 - то же, при наклонном положении рамы снижателя; на фиг. 6 - узел II на фиг. 1; на фиг. 7 - то же, при наклонном положении рамы подъемника. Конвейерная линия содержит расположенный в верхнем ярусе конвейер с устройствами для подготовки формы, формования и съема изделий, включающий передвижные формы 1, толкатель 2, виброплощадку 3, механизмы 4 и 5 для открывания и закрывания бортов формы, бетоноукладчик 6 и отделочную мащину 7. В нижнем ярусе расположены щелевые камеры 8 термообработки, в которых перемещаются формы 1 с отформованными изделиями. Оси камер термообработки параллельны оси конвейера верхнего -яруса и смещены относительно нее в плане. На одном конце конвейера расположен снижатель 9, на другом - подъемник 10 для передачи форм с изделиями с одного яруса на другой, а для перемещения форм от снижателя к камерам термообработки и от камер к подъемнику - передаточные тележки 11 и 12, установленные на горизонтальные рельсовые пути. Каждая передаточная тележка снабжена толкателем 13 с захватом 14. Подъемник 10 содержит поворотную в вертикальной плоскости раму 15, одним концом соединенную посредством горизонтальной оси 16 с неподвижным основанием, приводной шарнирно-рычажный механизм 17 с гидроцилиндром 18 и подвижный упор 19, соединенный с рамой 15 посредством оси 20. Упор 19 выполнен в виде двуплечего рычага, неуравновещенного относительно оси 20, и снабжен ограничителем 21 угла его поворота. Снижатель 9 содержит поворотную в вертикальной плоскости раму 22, одним концом соединенную посредством горизонтальной ос.и 23 с неподвижным основанием, подвижный упор 24, одним концом соединенный с рамой 22 посредством горизонтальной оси 25 и снабженный захватом 26, приводной щарнирно-рычажный механизм 27 с гидроцилиндром 28. Шарнирно-рычажный механизм 27 посредством осей 29 и 30 соединен с подвижным упором 24 и с неподвижным основанием. Гидроцилиндр 28 щарнирно соединен одним концом с подвижным упором 24, а вторым - с шарнирно-рычажным механизмом 27. Для ограничения угла поворота подвижного упора 24 относительно рамы 22 на подвижном упоре смонтирована обойма 31, а на раме - ограничитель 32 поворота. Устройство работает следующим образом. Подготовленную и оснащенную армокаркасом форму 1 толкателе.м 2 подают на виброплощадку 3 и с помощью бетоноукладчика 6 укладывают бетонную смесь. После формования изделия форму толкателем перемещают на посты.выдержки изделия до начала затвердевания бетона, а затем на пост отделки, где изделие обрабатывают с помощью отделочной мащины 7. Форму с отделанным изделием перемещают на снижатель 9, рама 15 которого в это время находится в горизонтальном положении. Передаточную тележку 11 устанавливают напротив снижателя, а толкатель 13. этой тележки выдвигают в крайнее положение в направлении снижателя. Включают гидропривод на втягивание щтока гидроцилиндра 28. При этом щарнирно-рычажный механизм 27 начинает складываться, рама 22 снижателя поворачивается вокруг оси 23, свободный конец рамы 22 опирается на раму передаточной тележки и в этом положении останавливается. При дальнейшем втягивании штока гидроцилиндра 28 подвижный .упор 24 поворачивается на оси 25 относительно рамы 22, захват 26 опускается и выходит из зацепления с формой и последняя упирается в толкатель 13 передаточной тележки 11. Движением толкателя 13 в направлении от снижателя перемещают форму с изделием на передаточную тележку П. Включают гидропривод на выталкивание штока гидроцилиндра 28. При этом угол между звеньями шарнирно-рычажного механизма начинает увеличиваться, подвижйый упор 24 поворачивается на оси 25 до соприкосновения обоймы 31 с ограничителем 32, после чего поворот упора 24 относительно рамы 22 прекращается и начинается поворот рамы 22 на оси 23 до горизонтального положения. Тележку 11 с формой отводят к одной из камер 8 термообработки, а затем толкателем 13 перемешают форму в камеру, проталкивая одновременно весь ряд Находящихся в камере форм. При этом передняя по ходу форма с набравшим прочность изделием перемещается на предварительно установленную напротив камеры передаточную тележку 12. С помощью толкателя 13 и захвата 14 устанавливают эту форму на тележке 12 в транспортное положение и тележку 12 перемещают к подъемнику 10. С помощью приводного механизма 17 и гидроцилиндра 18 поворачивают раму 15 подъемника и опирают ее свободным концом на раму передаточной тележки 12. Толкателем 13 форму с изделием перемещают с тележки 12 на подъемник 10. При этом форма сначала воздействует на верхнее плечо подвижного упора 19 и отклоняет упор от его рабочего положения, а в конце хода проходит дальще упора, который при этом освобождается и вследствие Неуравновешенности его плеч относительно оси 20 устанавливается в свое рабочее положе ние. упираясь Нижним плечом в ограничитель 21. Толкатель 13 возвращается в исходное положение (перемещают в направлении от подъемника). При этом форма, опираясь на толкатель 13, перемещается по наклонной раме 15 вниз до соприкосновения с верхним плечом упора 19, который и удерживает ее в этом положении. С помощью приводного механизма 17и гидроцилиндра 18 раму 15 подъемника поворачивают до горизонтального положения, форму с помощью толкателя 2 перемещают по конвейеру к устройствам для открывания бортов, съема изделия, очистки, смазки и оснащения, закрывания бортов, формования, и описанный выше цикл работы линии повторяется. Надежность работы подъемника и снижателя данной двухъярусной конвейерной линии не зависит от надежности работы электрических контактов конечных выключателей, магнитных пускателей, от качества регулировки тормозов или от надежности таких элементов приводных устройств, как тросы или цепи, поскольку передача форм с изделиями с одного яруса на другой осуществляется с помощью устройств - подъемник и передаточная тележка, снижатель и передаточная тележка. При этом конечными выключателями, магнитными пускателями и тормозами, а также цепными и тросовыми тяговыми органами могут быть снабжены приводы толкателей 13 горизонтально перемещающихся передаточяых тележек 11 и 12. Даже при возможных аварийных ситуациях - при перемещении формы с изделием с передаточной тележки на подъемник - могут «залипнуть электрические контакты конечного выключателя, ограничивающего ход толкателя тележки в сторону подъемника, или контакты магнитного пускателя приводного электродвигателя. В этом случае может произойти разрыв тягового органа толкателя (цепи или - ) „р крайнем его положении. Однако . да ф, дет дальше подвижного упора-подъемника „ последний займет свое рабочее положе при разрыве тягового органа и прекращенни воздействия толкателя на форму последняя под действием силы собственной тяжести скатится вниз по раме до соприкосновения с подвижным упором подъемника. Ввиду того, что при этом форма пройдет путь, который - практически может быть равен лишь нескольким сантиметрам, она нГу спеёт риобрёст7больш ой скорости, си „а удара формы об упор будет незначительНОЙ и это не приведет к разрушению подъемника, формы или изделия и к созданию условий, опасных для обслуживающего персонала. При перемещении формы с изделием с передаточной тележки на подъемник после выключения приводного электродвигателя неправильно отрегулированный тормоз может не удержать в крайнем положении толкатель, поддерживающий форму, и последняя под действием силы собственной тяжести также может переместиться вниз по раме. В этом случае результат будет такой же, как в первой ситуации. Если электрические контакты конечного выключателя или магнитного пускателя «залипнут при перемещении формы с изделием со снижателя на передаточную тележку и произойдет разрыв тягового органа толкателя тележки, то форма с изделием при этом самопроизвольно катиться не может, так как она в это время будет уже на горизонтальных путях передаточной тележки. Такой же результат будет при неправильной регулировке тормоза привода толкателя этой тележки.

Таким образом, использование предлагаемых конструкций подъемника и снижателя в двухъярусной конвейерной линии обеспечивает повышение надежности работы оборудования и безопасность обслуживания.

Формула изобретения

Двухъярусная конвейерная линия для изготовления строительных изделий, содержащая основание, расположенное на разных ярусах оборудование, состоящее из установленных в технологической последовательности устройств для подготовки форм, формования и съема изделий и камеры термообработки, подъемник, снижатель, смонтированные по концам конвейера и выполненные в виде поворотных в вертикальной плоскости рам, каждая из которых одним концом шарнирно соединена с опорами основания, а другим - с гидроцилиндром, шарнирно установленным на последнем, смонтированные на поворотных рамах и каждом ярусе направляющие, установленные на них формы-вагонетки и контактирующие с ними толкатели, отличающаяся тем, что, с целью повышения надежности работы оборудования и безопасности обслуживания, подъемник и снижатель снабжены подвижными упорами для исключения самопроизвольного скатывания формы-вагонетки при наклонном положении рамы, выполненные в виде поворотных в вертикальной плоскости двуплечих рычагов соответственно неуравновешенного относительно оси поворота, установленного на свободном конце рамы, и рычага с жестко закрепленным на его конце захватом формы-вагонетки, оппозитно расположенным относительно свободного конца рамы, 5 другой конец которого шарнирно соединен с последней, ограничителями поворота рычагов, закрепленных на поворотных рамах, а каждый гидроцилиндр связан с основанием посредством складывающегося шарнирно-рычажного механизма, соединенного соответственно с рамой подъемника и с подвижным упором снижателя.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР 5 № 407738, кл. В 28 В 5/00, 1971.

2.Авторское свидетельство СССР № 903112, кл. В 28 В 5/00, 1978.

| название | год | авторы | номер документа |

|---|---|---|---|

| Снижатель для передачи формы-вагонетки с яруса на ярус в двухъярусной конвейерной линии для изготовления строительных изделий | 1978 |

|

SU992189A1 |

| Снижатель | 1979 |

|

SU1039714A2 |

| Двухярусный поточно-конвейерная линия для изготовления железобетонных изделий | 1975 |

|

SU555016A1 |

| ДВУХЪЯРУСНЫЙ СТАН для ИЗГОТОВЛЕНИЯ ЖЕЛЕЗОБЕТОННЫХ НЗДЕЛИЙВСЕСОЮЗНАЯliAKHTBO^T^KliH'infAfБИБЛИОТЕКА | 1971 |

|

SU306002A1 |

| Двухъярусная конвейерная линия для изготовления изделий из бетонных смесей | 1986 |

|

SU1433807A1 |

| Двухъярусная конвентерная линия для изготовления железобетонных изделий | 1981 |

|

SU977173A1 |

| Технологическая линия для изготовления строительных изделий | 1979 |

|

SU856804A1 |

| Подъемник-снижатель | 1979 |

|

SU850388A1 |

| Технологическая линия для изготовления строительных изделий | 1978 |

|

SU903112A1 |

| Вертикально замкнутая кассетно-конвейерная линия | 1987 |

|

SU1497012A1 |

.

Авторы

Даты

1983-01-30—Публикация

1978-11-01—Подача