Изобретение относится к технике химической подготовки поверхности изделий при нанесении лакокрасочных или гальванических покрытий и может быть исцрльзовано в любой отрасли промышленности, например машиностроении, в агрегатах химической подготовки поверхности с подвесным конвейером непрерывного действия.

По основному авт.св. №791431 известен агрегат струйной обработки изделий, содержащий последовательно расположенные и чередующиеся.проходные камеры обработки и промежуточные камеры, имеющие средство для предотвращения смешивания обрабатывакнцих , жидкостей, и транспортер для перемещения изделий по камерам, причем средство для предотвращения смешивания обрабатывающих жидкостей выполнено в виде вертикальных пластин, установленных по обе стороны транс- портера, при этом каждая пластина установлена в плоскости, перпендикулярной направлению перемещения изделий tl.

Недостатком указанного агрегата является то, что. обрабатывающие растворы из промежуточной камеры независимо от состава жидкости стекают

по двускатному полу в строго опреде- ленном направлении: часть - по первому скату в ванну предыдущей камеры обработки, часть - по второму скату - в ванну последующей камеры обработки. Вместе с тем, в средней части промежуточной камеры может происходить- смешение струй двух соседних камер обработки, при этом

10 вследствие определенного (постоянного) направления стоков, происходит изменение состава и концентрации обрабатывающих растворов в ваннах, и увеличение расхода химикатов, а

15 также воды и энергопотребления.

Цель изобретения - экономия расхода рабочего агента.

Указанная цель достигается тем,

20 что агрегат для струйной обработки изделий снабжен горизонтальными пластинами, установленными перпендикулярно к вертикальным пластинам с образованием отсеков, имеющих сред25ство для возврата рабочего агента в камеры обработки, которое выполнено в виде патрубков со шлангами.

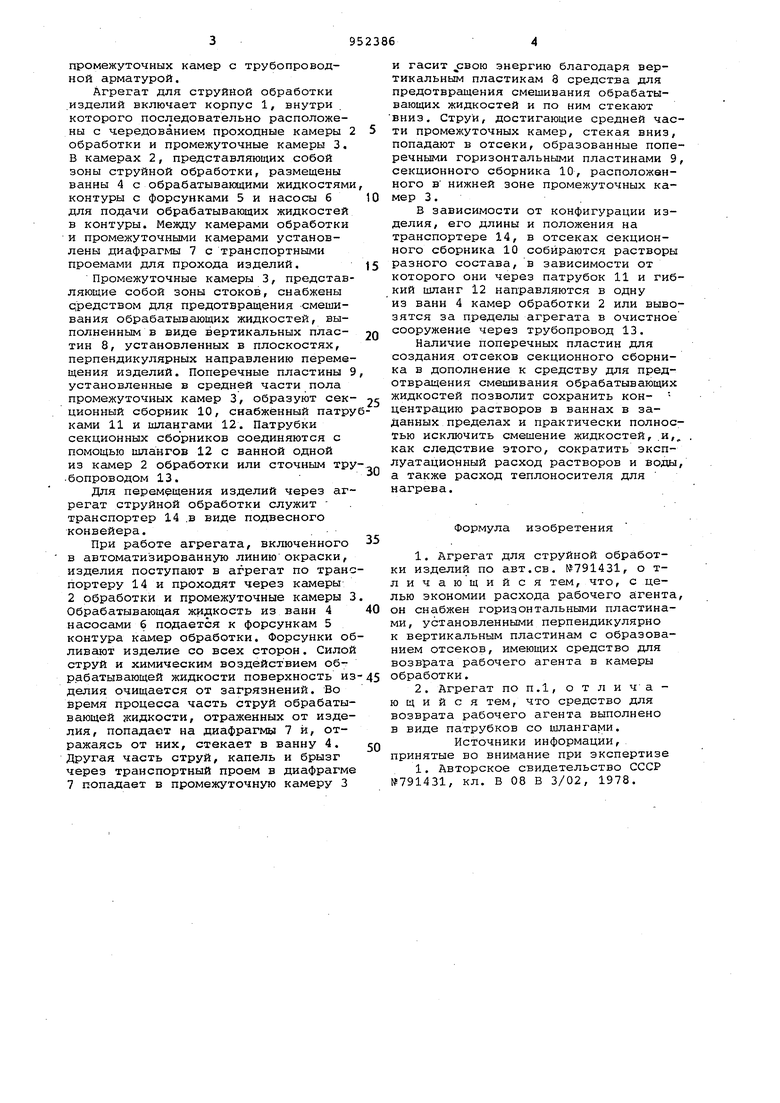

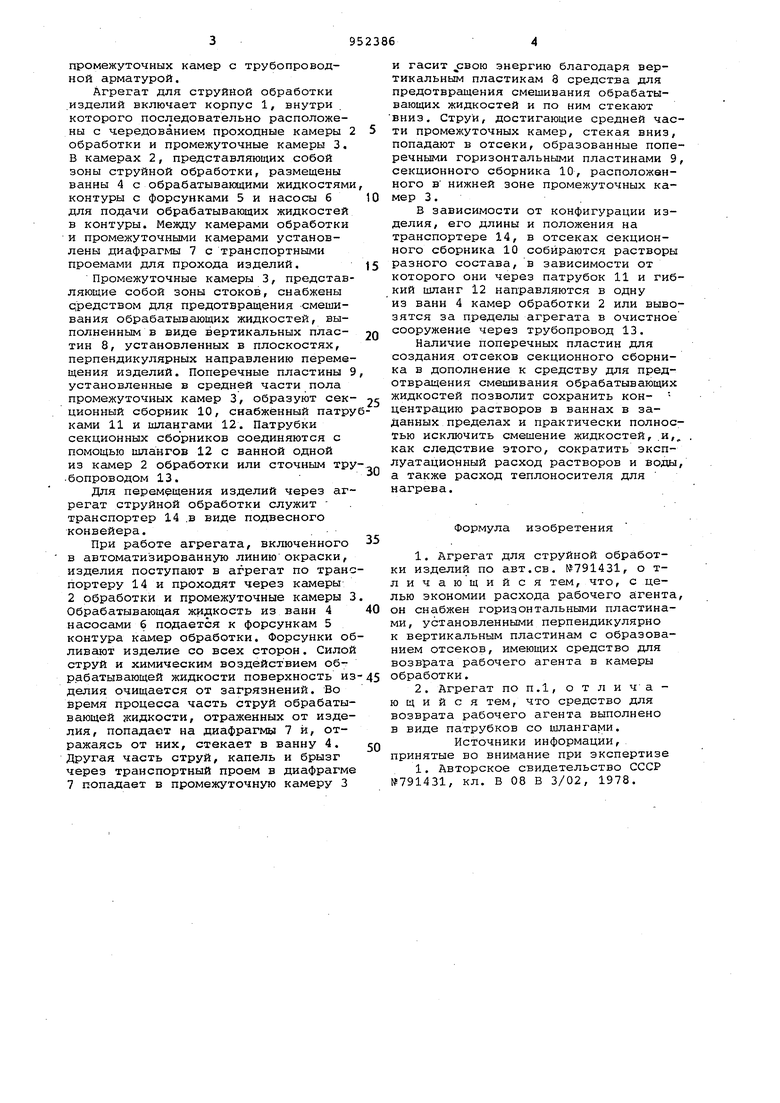

На фиг. 1 изображен агрегат для струйной обработки изделий, фронталь30ный разрез; на фиг. 2 - нижняя часть промежуточных камер с трубопроводной арматурой. Агрегат для струйной обработки .изделий включает корпус 1, внутри которого последовательно расположены с чередованием проходные камеры обработки и промежуточные камеры 3. В камерах 2, представляющих собой зоны струйной обработки, размещены ванны 4 с обрабатывакяцими жидкостям контуры с форсунками 5 и насосы 6 для подачи обрабатывающих жидкостей в контуры. Между камерами обработки и промежуточными камерами установлены диафрагмы 7 с транспортными проемами для прохода изделий. Промежуточные камеры 3, представ ляющие собой зоны стоков, снабжены средством для предотвращения смешивания обрабатывающих жидкостей, выполненным в виде вертикальных пластин 8, установленных в плоскостях, перпендикулярных направлению переме щения изделий. Поперечные пластины установленные в средней части пола промежуточных камер 3, образуют сек ционный сборник 10, снабжённый патр ками 11 и шлангами 12. Патрубки секционных сборников соединяются с помощью шлангов 12 с ванной одной из камер 2 обработки или сточным тр бопроводом 13. Для перемещения изделий через аг регат струйной обработки служит транспортер 14 .в виде подвесного конвейера.. При работе агрегата, включенного в автоматизированную линию окраски, изделия поступают в агрегат по тран портеру 14 и проходят через камеры 2 обработки и промежуточные камеры Обрабатывающая жидкость из ванн 4 насосами 6 подается к форсункам 5 контура камер обработки. Форсунки о ливают изделие со всех сторон. Сило струй и химическим воздействием обрабатывающей жидкости поверхность и делия очищается от загрязнений. Во время процесса часть струй обрабаты вающей жидкости, отраженных от изде лия, попадает на диафрагмы 7 и, отражаясь от них, стекает в ванну 4. Другая часть струй, капель и брызг через транспортный проем в диафрагм 7 попадает в промежуточную камеру 3 и гасит свою энергию благодаря вертикальным пластикам 3 средства для предотвращения смешивания обрабатывающих жидкостей и по ним стекают вниз. Струи, достигающие средней части промежуточных камер, стекая вниз, попадают в отсеки, образованные поперечными горизонтальными пластинами 9, секционного сборника 10, расположенного в нижней зоне промежуточных камер 3. В зависимости от конфигурации изделия, его длины и положения на транспортере 14, в отсеках секционного сборника 10 собираются растворы разного состава, в зависимости от которого они через патрубок 11 и гибкий шланг 12 направляются в одну из ванн 4 камер обработки 2 или вывозятся за пределы агрегата в очистное сооружение через трубопровод 13. Наличие поперечных пластин для создания отсеков секционного сборника в дополнение к средству для предотвращения смешивания обрабатывающих жидкостей позволит сохранить концентрацию растворов в ваннах в заданных пределах и практически полностью исключить смешение жидкостей, .и,, как следствие этого, сократить эксплуатационный расход растворов и воды, а также расход теплоносителя для нагрева. Формула изобретения 1.Агрегат для струйной обработки изделий по авт.св. №791431, о тличающийся тем, что, с целью экономии расхода рабочего агента, он снабжен горизонтальными пластинами, установленными перпендикулярно к вертикальным пластинам с образованием отсеков, имеющих средство для возврата рабочего агента в камеры обработки. 2.Агрегат по п.1, о т л и ча ю щ и и с я тем, что средство для возврата рабочего агента выполнено в виде патрубков со шлангами. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР №791431, кл. В 08 В 3/02, 1978.

| название | год | авторы | номер документа |

|---|---|---|---|

| Агрегат для струйной обработки изделий | 1978 |

|

SU791431A1 |

| Агрегат для струйной обработки изделий | 1988 |

|

SU1597228A1 |

| Установка для струйной обработки изделий | 1988 |

|

SU1547877A1 |

| Агрегат для струйной обработки изделий | 1988 |

|

SU1595945A1 |

| Агрегат для струйной обработки изделий | 1982 |

|

SU1052276A1 |

| Агрегат для струйной обработки изделий | 1984 |

|

SU1235551A1 |

| УСТРОЙСТВО ДЛЯ СТРУЙНО-АБРАЗИВНОЙ ОБРАБОТКИ ПОВЕРХНОСТИ | 2004 |

|

RU2376127C2 |

| Машина для мойки лотков | 1974 |

|

SU516439A1 |

| Устройство для химической обработки волокнистого материала | 1980 |

|

SU874800A2 |

| Устройство для обработки отходов натурального шелка | 1989 |

|

SU1700115A1 |

Авторы

Даты

1982-08-23—Публикация

1981-01-26—Подача