(54) УСТРОЙСТВО ДЛЯ СБОРКИ ДЕТАЛЕЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для сборки втулки с корпусом | 1982 |

|

SU1049166A1 |

| Автомат для сборки деталей типа вал с дисками | 1988 |

|

SU1551511A2 |

| Устройство для сборки деталей | 1978 |

|

SU732115A1 |

| Устройство для сборки запрессовкой деталей типа вал-втулка | 1986 |

|

SU1333527A1 |

| Устройство для сборки деталей | 1978 |

|

SU740472A1 |

| Устройство для сборки запрессовкой | 1984 |

|

SU1181845A1 |

| Схват манипулятора | 1988 |

|

SU1585146A1 |

| Устройство для сборки | 1985 |

|

SU1315212A1 |

| Устройство для двухсторонней сборки запрессовкой обхватываемой и обхватывающих деталей | 1983 |

|

SU1140929A1 |

| Автоматическая сборочная линия | 1985 |

|

SU1296350A1 |

1

изобретение относится к станкостроению, в частности сборочного производства, и предназначено для сборки деталей, например типа вал-втулка.

Известно устройство для сборки деталей, содержащее силовые цилиндры, приспособления под базовую и присоединяемую детали, ловитель и центрирующий механизм, выполненный в виде валов, образующих два центрирующих уровня, и подпружиненных рычагов, каждый из которых жестко связан с валом одного уровня, а рычаги одного центрирующего уровня кинематически связаны между собой 1.

. Недостаток устройства заключается в том, что оно- не может быть использовано для соединения охватываемых деталей с базовой одновременно с двух сторон последней, а также в тех случаях, когда базовая деталь имеет несквозное глухое отверстие. Этот недостаток ограничивает технологические возможности устройства и снижает производительность сборки узлов.

Цель изобретения - расширение технологических возможностей устройства и повышение производительности.

Цель достигается тем, что каждый центрирующий механизм смонтирован в ловителе, а последний подпружинен относительно корпуса и установлен в нем с возможностью продольного перемещения, причем 5 на торцовой поверхности ловителя, обращенной к силовому цилиндру, установлен с возможностью перемещения в плоскости, перпендикулярной к оси сборки, дополнительно введенный подпружиненный диск, а ,Q на рычагах центрирующего механизма выполнены поверхности, образующие при сведении рычагов одного уровня центрирующий конус.

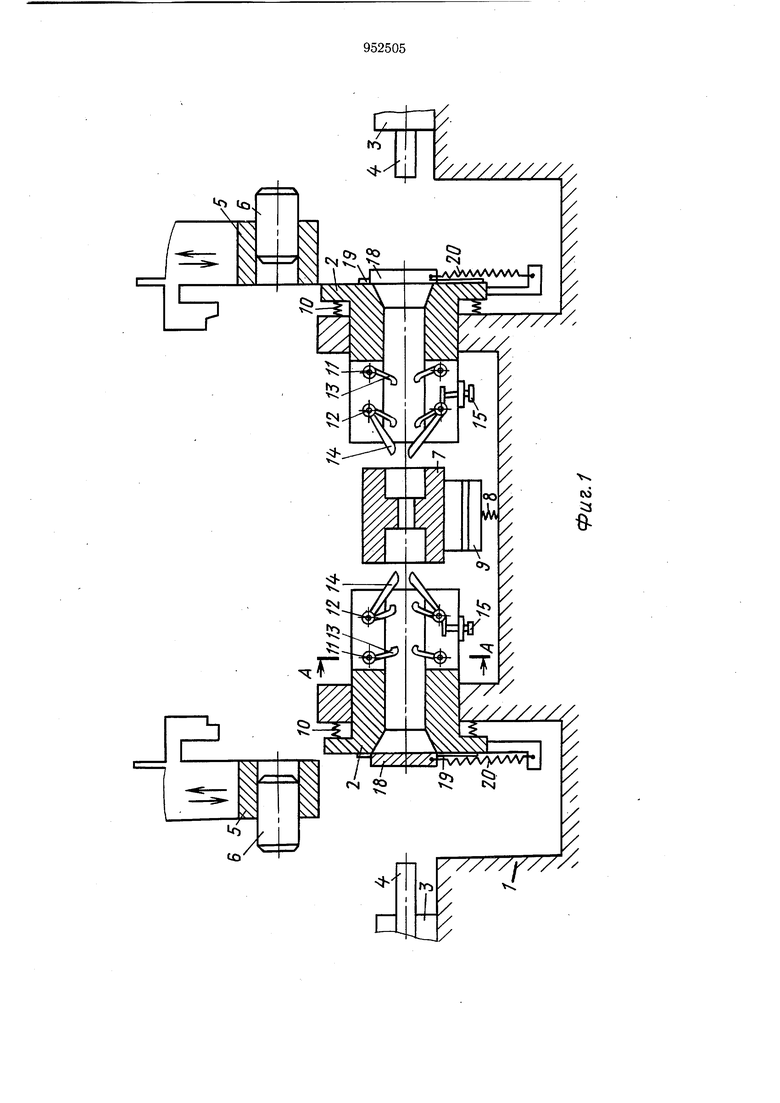

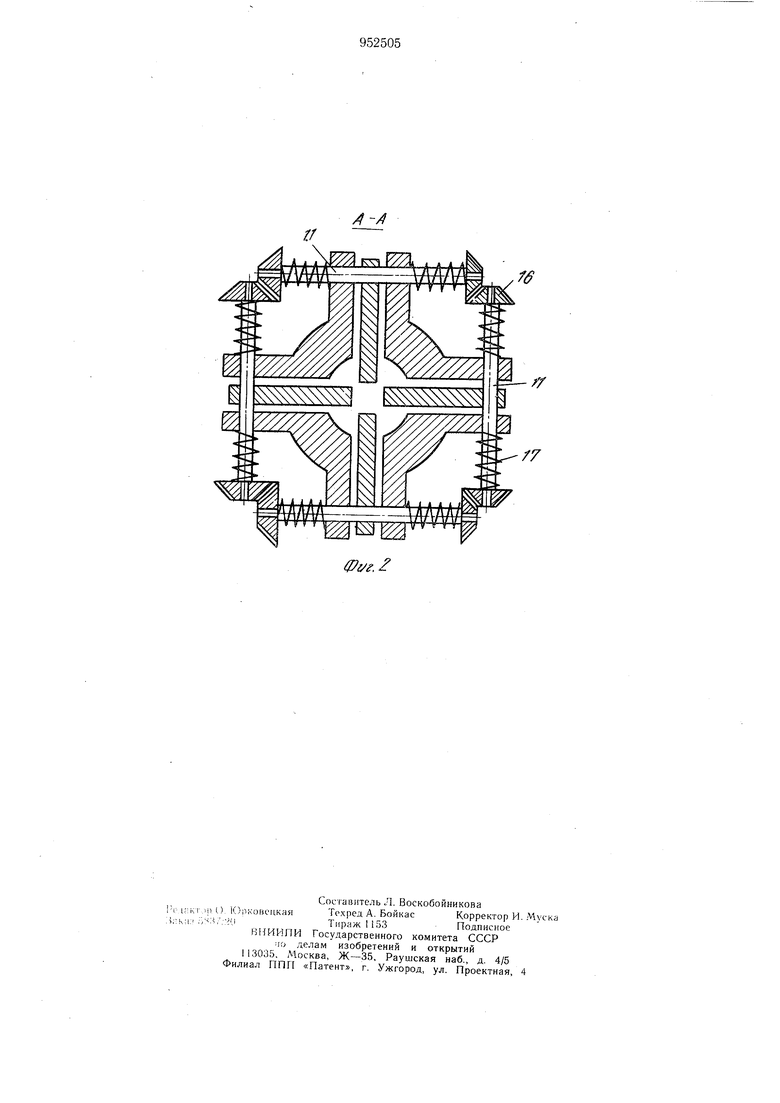

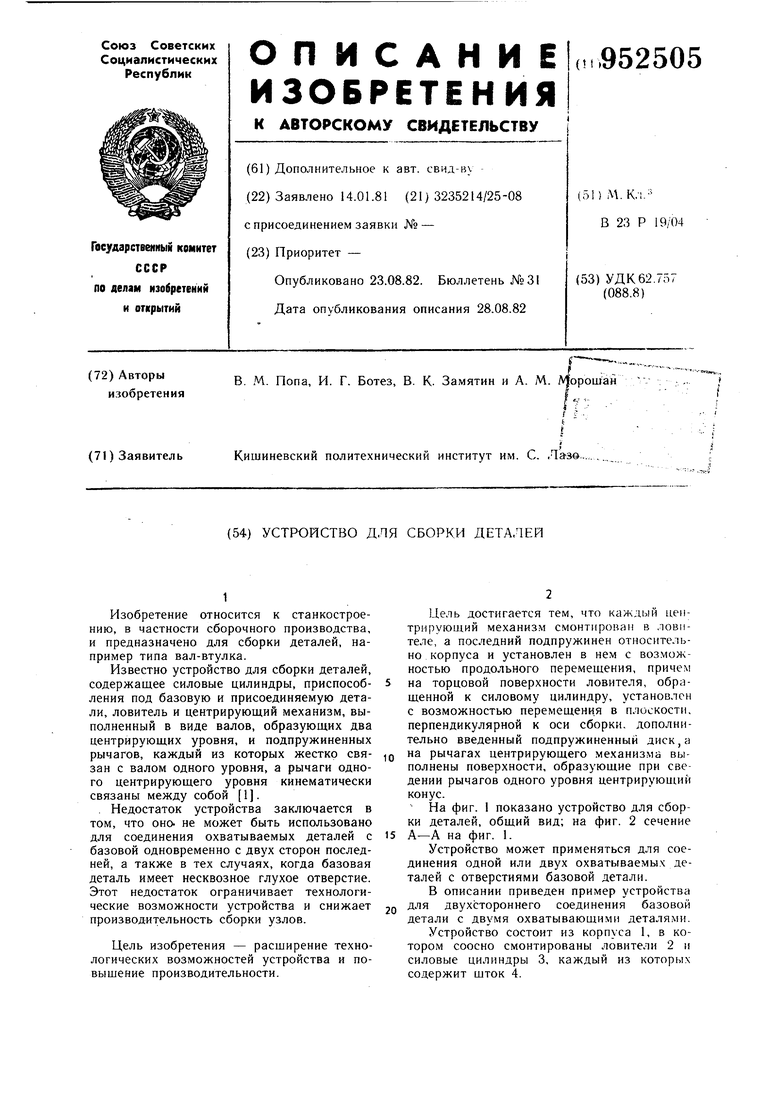

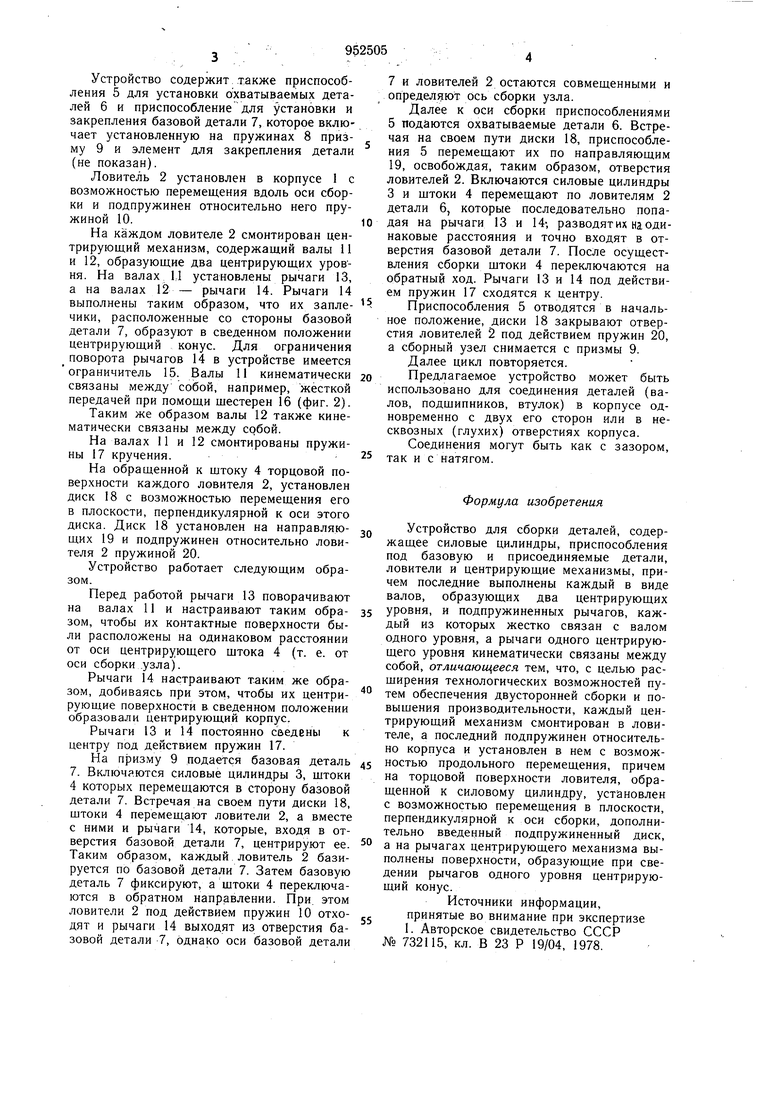

На фиг. 1 показано устройство для сборки деталей, общий вид; на фиг. 2 сечение 15 А-А на фиг. 1.

Устройство может применяться для соединения одной или двух охватываемых деталей с отверстиями базовой детали.

В описании приведен пример устройства

2Q для двухстороннего соединения базовой

детали с двумя охватывающими деталями.

Устройство состоит из корпуса 1, в котором соосно смонтированы ловители 2 и силовые цилиндры 3, каждый из которых содержит щток 4. Устройство содержит также приспособления 5 для установки охватываемых деталей 6 и приспособление для установки и закрепления базовой детали 7, которое включает установленную на пружинах 8 призму 9 и элемент для закрепления детали (не показан). Ловитель 2 установлен в корпусе 1 с возможностью перемещения вдоль оси сборки и подпружинен относительно него пружиной 10. На каждом ловителе 2 смонтирован центрирующий механизм, содержащий валы 11 и 12, образующие два центрирующих уровня. На валах 1,1 установлены рычаги 13, а на валах 12 - рычаги 14. Рычаги 14 выполнены таким образом, что их заплечики, расположенные со стороны базовой детали 7, образуют в сведенном положении центрирующий конус. Для ограничения поворота рычагов 14 в устройстве имеется ограничитель 15. Валы 11 кинематически связаны между собой, например, жесткой передачей при помощи шестерен 16 (фиг. 2). Таким же образом валы 12 также кинематически связаны между собой. На валах 11 и 12 смонтированы пружины 17 кручения. На обращенной к штоку 4 торцовой поверхности каждого ловителя 2, установлен диск 18 с возможностью перемещения его в плоскости, перпендикулярной к оси этого диска. Диск 18 установлен на направляющих 19 и подпружинен относительно ловителя 2 пружиной 20. Устройство работает следующим образом. Перед работой рычаги 13 поворачивают на валах 11 и настраивают таким образом, чтобы их контактные поверхности были расположены на одинаковом расстоянии от оси центрирующего штока 4 (т. е. от оси сборки узла). Рычаги 14 настраивают таким же образом, добиваясь при этом, чтобы их центрирующие поверхности в сведенном положении образовали центрирующий корпус. Рычаги 13 и 14 постоянно сведены к центру под действием пружин 17. На призму 9 подается базовая деталь 7. Включаются силовые цилиндры 3, штоки 4 которых перемещаются в сторону базовой детали 7. Встречая на своем пути диски 18, штоки 4 перемещают ловители 2, а вместе с ними и рычаги 14, которые, входя в отверстия базовой детали 7, центрируют ее. Таким образом, каждый ловитель 2 базируется по базовой детали 7. Затем базовую деталь 7 фиксируют, а штоки 4 переключаются в обратном направлении. При. этом ловители 2 под действием пружин 10 отходят и рычаги 14 выходят из отверстия базовой детали 7, однако оси базовой детали и ловителей 2 остаются совмещенными и пределяют ось сборки узла. Далее к оси сборки приспособлениями 5 подаются охватываемые детали 6. Встречая на своем пути диски 18, приспособления 5 перемещают их по направляющим 19, освобождая, таким образом, отверстия овителей 2. Включаются силовые цилиндры и штоки 4 перемещают по ловителям 2 етали 6, которые последовательно попаая на рычаги 13 и 14-, разводят их на одинаковые расстояния и точно входят в отверстия базовой детали 7. После осуществления сборки штоки 4 переключаются на обратный ход. Рычаги 13 и 14 под действием пружин 17 сходятся к центру. Приспособления 5 отводятся в начальное положение, диски 18 закрывают отверстия ловителей 2 под действием пружин 20, а сборный узел снимается с призмы 9. Далее цикл повторяется. Предлагаемое устройство может быть использовано для соединения деталей (валов, подшипников, втулок) в корпусе одновременно с двух его сторон или в несквозных (глухих) отверстиях корпуса. Соединения могут быть как с зазором, так и с натягом. Формула изобретения Устройство для сборки деталей, содержащее силовые цилиндры, приспособления под базовую и присоединяемые детали, ловители и центрирующие механизмы, причем последние выполнены каждый в виде валов, образующих два центрирующих уровня, и подпружиненных рычагов, каждый из которых жестко связан с валом одного уровня, а рычаги одного центрирующего уровня кинематически связаны между собой, отличающееся тем, что, с целью расширения технологических возможностей путем обеспечения двусторонней сборки и повышения производительности, каждый центрирующий механизм смонтирован в ловителе, а последний подпружинен относительно корпуса и установлен в нем с возможностью продольного перемещения, причем на торцовой поверхности ловителя, обращенной к силовому цилиндру, установлен с возможностью перемещения в плоскости, перпендикулярной к оси сборки, дополнительно введенный подпружиненный диск, а на рычагах центрирующего механизма выполнены поверхности, образующие при сведении рычагов одного уровня центрирующий конус. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 732115, кл. В 23 Р 19/04, 1978.

Авторы

Даты

1982-08-23—Публикация

1981-01-14—Подача