1

Изобретение относится к .изaцни технологических процессов шлифования и может быть использовано в станкостроительной и ма1ииностроительнь1Х отраслях промышленности.

Цель изобретения - 1 овышение ка чества обрабатываемых деталей путем снижения волнистости их поверхностей ; по вышение производительности за счет утрав- ления скоростью круговой подачи на эта пах черновой и чистовой обработки

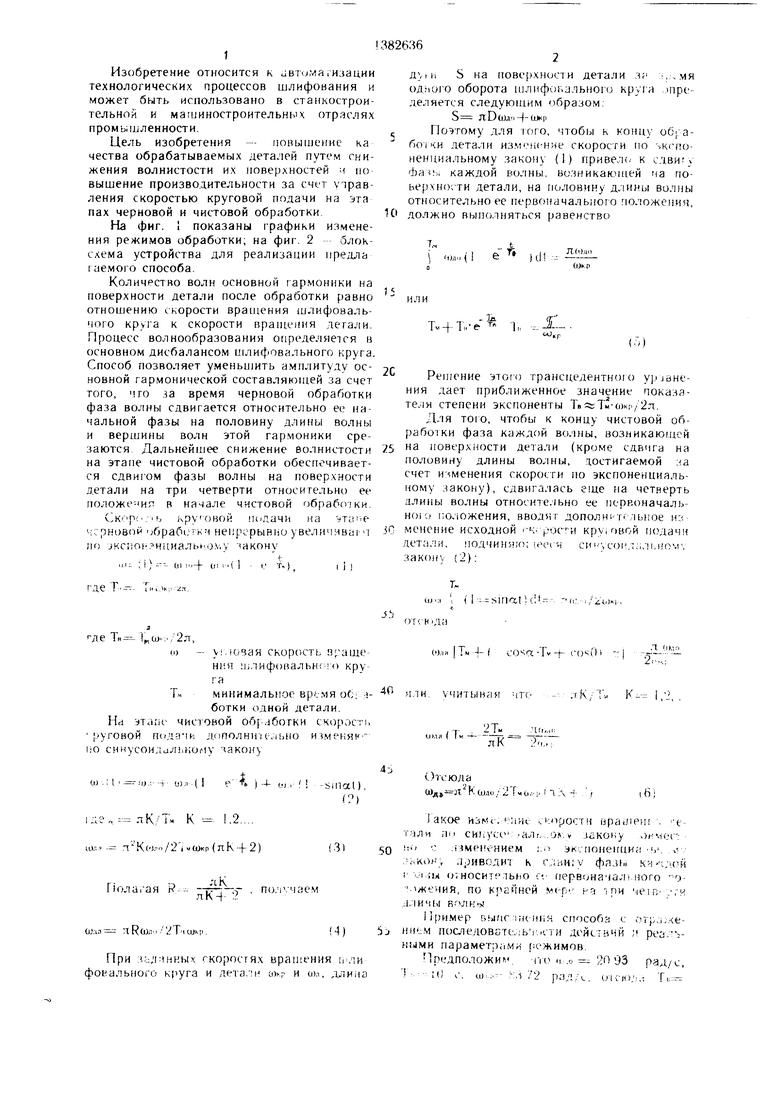

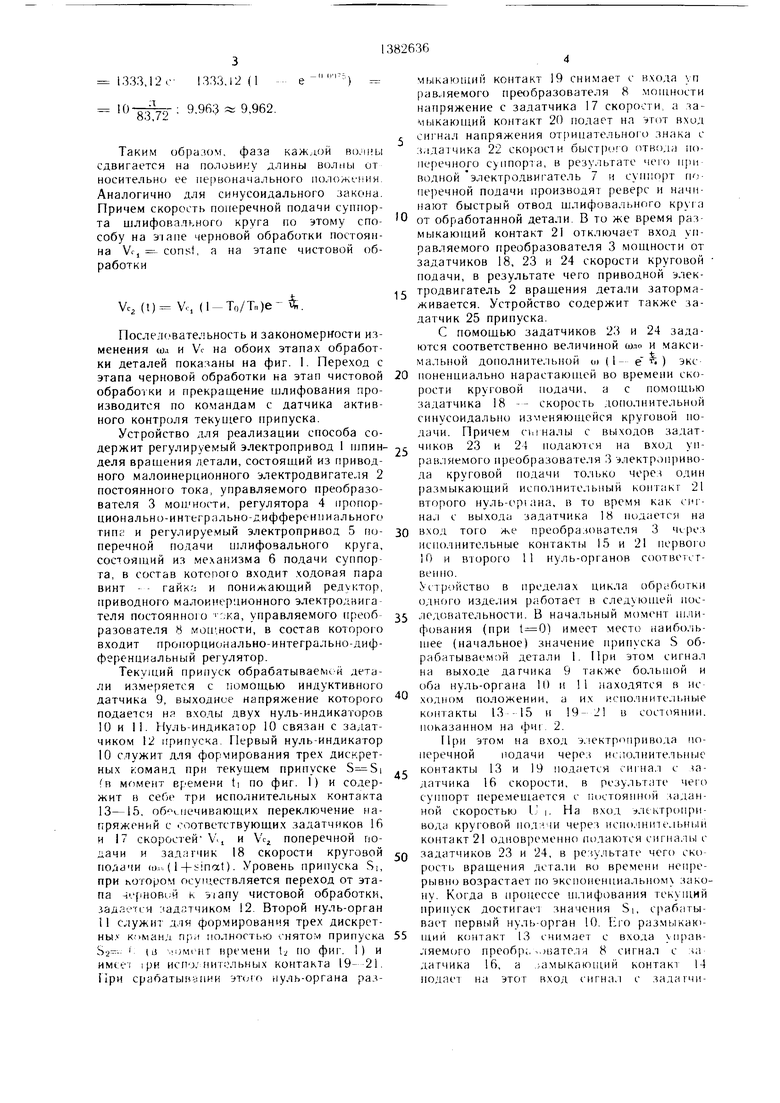

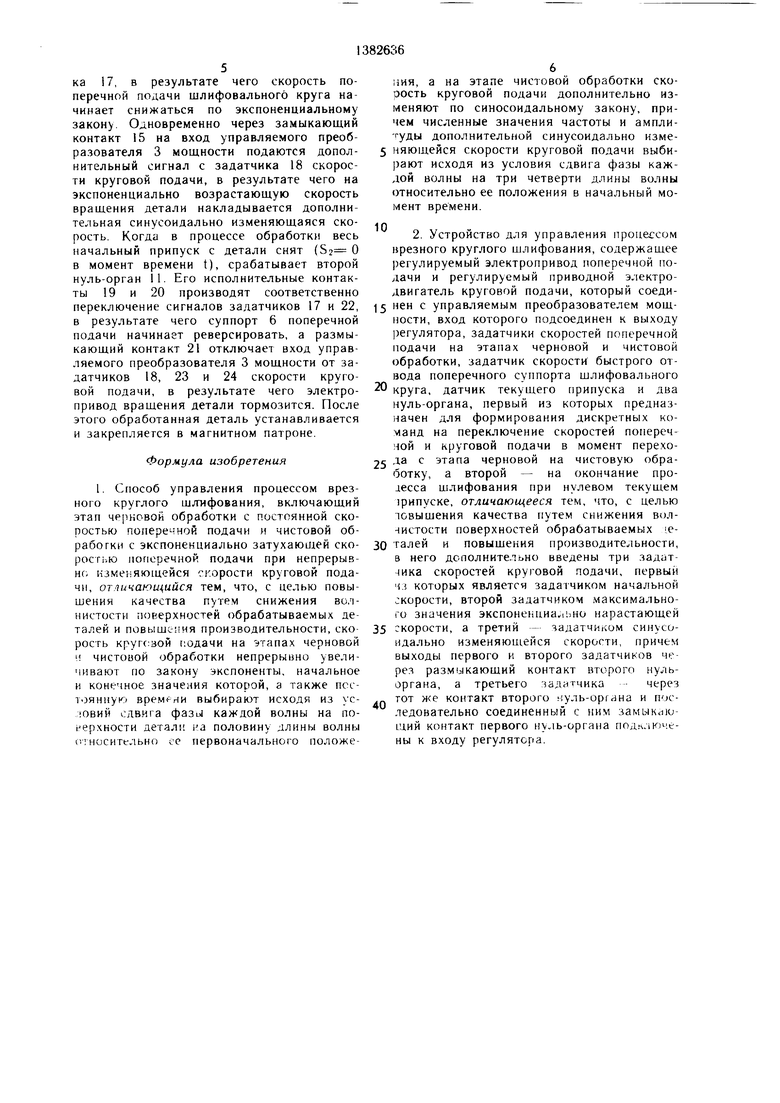

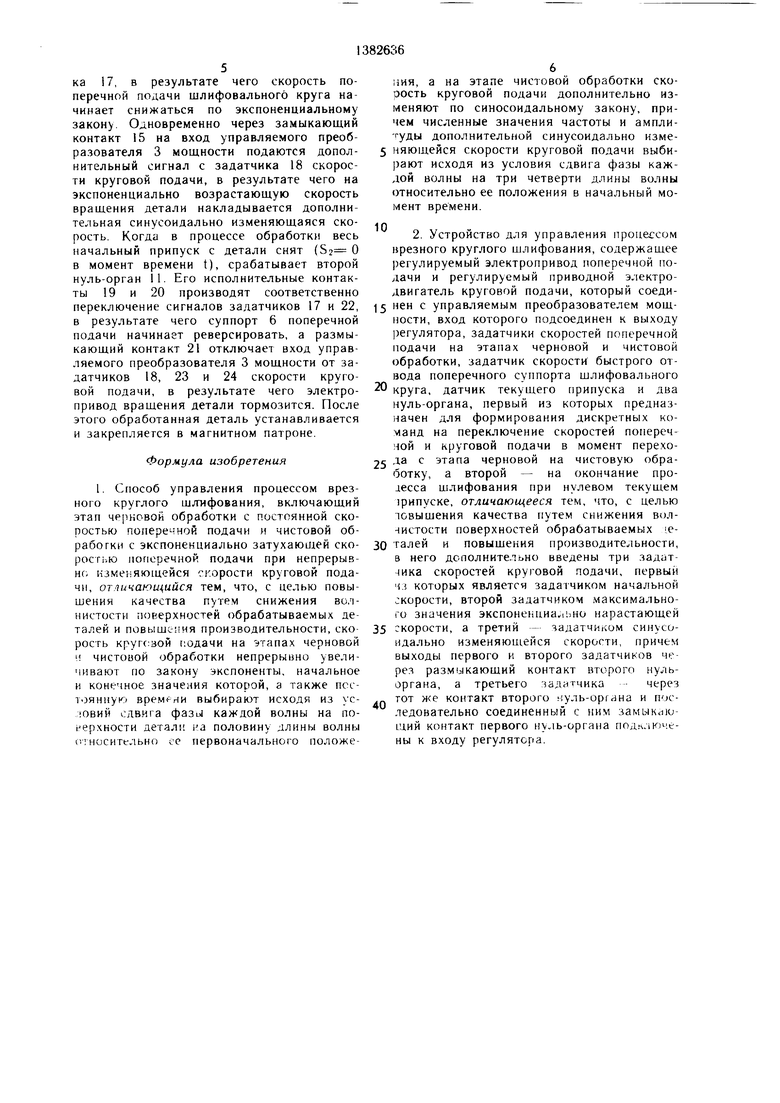

На фиг. 1 показаны графики изменения режимов обработки; на фиг. 2 блок- схема устройства для реализации предла аемого способа.

Количество волн основной гармоники на поверхности детали после обработки равно отношению скорости враи1ения шлифовального круга к скорости вращения дета. 1и. Процесс волнообразования определяется в основном дисбалансом шлифовального круга. Способ позволяет уменьп1ить амп. жтуду основной гармонической составляющей за счет того, чго за время черновой обработки фаза волны сдвигается относительно ее начальной фазы на половину длины волны и вершины волн зтой гармоники срезаются Дальнейшее снижение волнистости на этапе чистовой обработки обеспечивается сдвигом фазы волны на поверхности детали на три четверти относительно ее положе- ип в начале чистовой обработки. С к : р; , Ь кру овой палачи на таг.е черновой брабигкч непрерывно увелич.чвигч лг) кс 1он нииальи,о..у чакону

-f

Hi Г 1

382636

2

S на поверхности детали з; :;,.. мя одьо|-о оборота 111лиф()г.; льно1-о круга ..шре- деляется следуюн1им образом.

S лО(од 1-4- |

Поэтому для того, чтобы к концу об; аботки детали из.монсние скорости по -.кспо- ненциальному закону (1) привел / к сдвигу i), каждой волны, возникающей ча по- ьерхно;-ти детали, на половину д;1ины волны относительно ее первоначального Г1оложе1;ин, UI должно выполняться равенство

е

п

idl0 кр

15

или

ТИ-Ти-е Т„ ..

Ii J 1 .

Решение этого трансцедентною уравнения дает приближенное значение показатели степени экспоненты ТвгЕТм-о)к|./2л.

Для того, чтобы к концу чистовой обработки фаза каждой волны, возникающей

на поверхности дет али (кроме сдвига на половину длины волны, достигаемой за счет изменения скорости но экспоненциальному закону), сдвигалась еще на четверть длины волны относит ельно ее первоначально D по.чожения, вводят дополните..тыюе из

менение исходной ск.; круювой подачи етали, подчиняю; ичч ч си1-усои.т;иТ1,|;о .г, закону (2):

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ управления рабочим циклом поперечной подачи при шлифовании и устройство для его осуществления | 1985 |

|

SU1316800A1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ВРЕЗНОГО ШЛИФОВАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2133186C1 |

| Способ управления шлифованием при работе в цикле и устройство для его осуществления | 1984 |

|

SU1204368A1 |

| Способ управления рабочим циклом поперечной подачи при врезном шлифовании и устройство для его осуществления | 1985 |

|

SU1296385A1 |

| Способ автоматического управления процессом врезного шлифования | 1981 |

|

SU952555A1 |

| Самонастраивающаяся система управления поперечной подачей шлифовального станка | 1986 |

|

SU1397262A1 |

| Устройство управления рабочим циклом при врезном шлифовании | 1986 |

|

SU1400865A1 |

| Устройство для автоматического управления рабочим циклом врезного шлифования | 1982 |

|

SU1105294A1 |

| Способ управления процессом врезного внутреннего шлифования | 1977 |

|

SU645826A1 |

| Способ управления поперечной подачей внутришлифовального станка | 1976 |

|

SU647102A1 |

Изобретение относится к станкостроению, в частности к автоматизации управления технологическим процессом шлифования. Цель изобретения - повышение качества путем снижения волнистости обрабатываемых деталей и повышение производительности станков за счет управления скоростью круговой подачи на этапах черновой и чистовой обработки. Черновая обработка ведется с постоянной, а чистовая - с экспоненциально затухаюшей скоростью поперечной подачи. Скорость круговой подачи на этапах черновой и чистовой обработки непрерывно увеличивают по закону экспоненты, начальное и конечное значение которой, а также постоянную времени выбирают из устовия сдвига фазы каждой волны на детали на половину длины волны относительно первоначального положения. На этапе чистовой обработки скорость круговой подачи дополнительно изменяют по синусоидальному закону, численные значения частоты и амплитуды которого выбирают исходя из условия сдвига фазы каждой волны на три четверти длины волны относительно ее начального положения. Устройство, осуществляющее управление скоростью вращения детали, снабжено регулируемыми приводными электродвигателями поперечной и круговой подачи, соединенными с соответствующими управляемыми преобразователями мощности, входы которых подсоединены к выходам соответствующих пропорционально-интегрально- дифференциальных регуляторов, задатчика- ми скоростей поперечной подачи на этапах черновой и чистовой обработки, задатчиком скорости быстрого отвода поперечного суппорта шлифовального круга, датчиком текущего припуска и двумя нуль-органами. Первый нуль-орган формирует дискретные команды на переключение скоростей поперечной и круговой подачи в момент перехода с этапа черновой на чистовую обработку, а второй - на окончание процесса шлифования при нулевом текущем припуске, устройство содержит также три за- датчика скоростей круговой подачи, выходы которых подсоединены к входу пропорционально-интегрально-дифференциального регулятора скорости, причем выходы первого задатчика начальной скорости и второго задатчика максимального значения экспоненциально нарастающей дополнительной скорости круговой подачи подключены только через один исполнительный контакт второго нуль-органа, а выход третьего задатчика дополнительной синусоидально изменяющейся круговой подачи - через исполнительный замыкающий контакт первого и исполнительный размыкающий контакт второго нуль-органа 2 с. п. ф-лы, 2 ил. С S (Л со 00 ГС О) со Од

где Т .-ГДе Тн |(, 2л,

(I) у .ювая скорость я; аще- нил ; ;лифо альн1 о кругаТч минимальное время оС;ботки одной детали.

На утапг чистовой об{ .аботки скорость руговой подами дополнительно изменяк

liO синусоидальному tHKOHy

О).; t . 0),: -т- o);i,(| е т. ) .4- О),- -sinat).

()

1дг, лК Тм К - I.2....

ю..ч . n K().o/2 i «шкр (яК-f 2)

(31

л

олагая R--. по.ч чаем

w. :1Ншя-|/2Тч

(4)

При : , скоростях враигения д1ли фокального Kfiyra и детали и оь, длина

(u :i (l-;--sinat) Mi; ,/2i.,)K

J.j

от . Н Да

(1а|Тм-)-| cosa-Tv-ь -; | :-- - : -

40 я.

ли. учитьп- аи что

лК/Т:и К-- |,-2, .

,j . Z|M;И„„к

( I ч -,

Л К2 ,,,;

Отсюда

Шд -Л КоМО/ 2ТчОЛ.;. I -1.4

16i

) акое HjMi. viifu- скорости вра1леи , -е- тали ;if ) С(. /аль .о, у закону HViC( ; ; -- ..мel cниeм i.i экспонеициа Ь . i .ч-iKot v лрнводит к С,,И;У флзь/ .;i(Hi i . ыы (гноситр1ьно f.- первоначального -о- 1жечий, по к айней мер p l три че1Г; :-,и Д.ТИМЫ волны

Пример B jfic 1Н( 1И1Я способа с отра/.ке- нн ;м последов2те.1Ь 1 ..сти действий ; реа,.- ;- ними параметр;|М режимов.

Предположим, что II .о 20 93 рад/с, с. u) -:,1 72 рад,ч, О ц-ц};:.-. Tt:

1333,12

1333,12 (1

9,963 9,962. oo,/z

Таким образом, фаза каждой сдвигается на половину длины волны от носительно ее пе 1воначального положении. Аналогично для синусоидального закона. Причем скорость поперечной подачи суппорта шлифовального круга по этому способу на этапе черновой обработки постоянна Vc, const, а на этапе чистовой обработки

Vc, (t) Vc, (1-То/Тп)е- .

Послеловательность и закономерности изменения (Од и Vc на обоих этапах обработки деталей показаны на фиг. 1. Переход с этапа черновой обработки на этап чистовой обработки и прекращение шлифования производится по командам с датчика активного контроля текущего припуска.

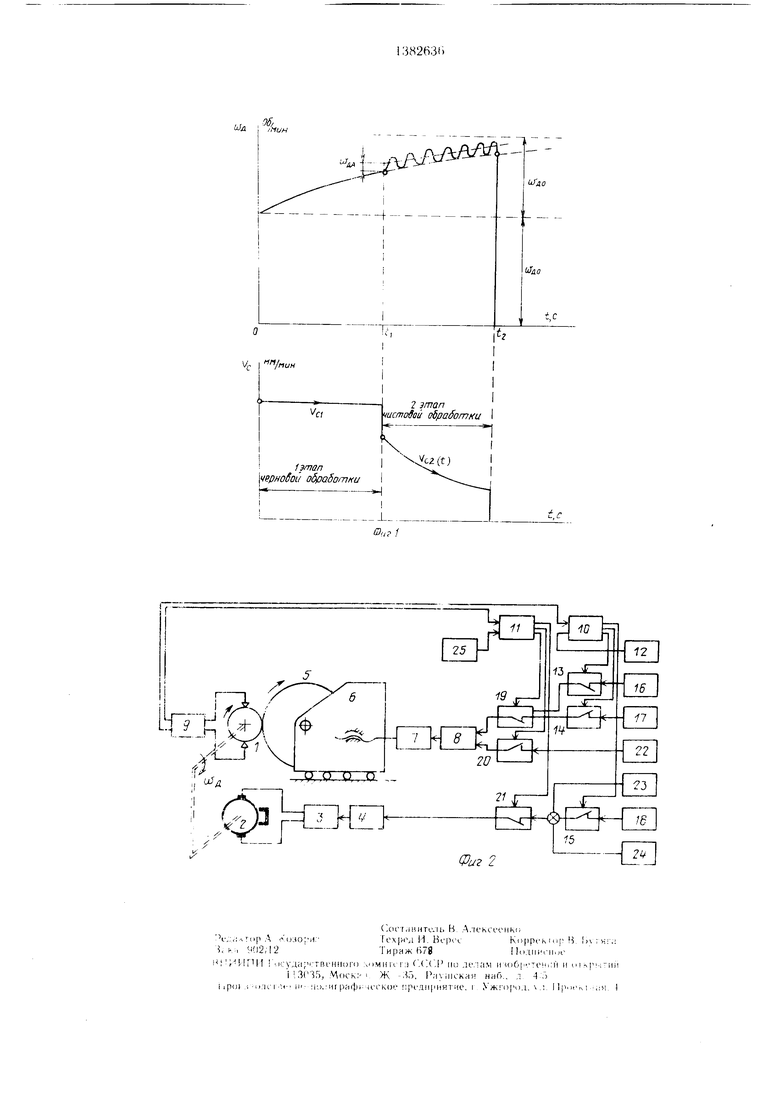

Устройство для реализации способа содержит регулируемый электропривод 1 деля вращения детали, состоящий из приводного малоинерционного электродвигателя 2 постоянного тока, управляемого преобразователя 3 мошности, регулятора 4 пропор- ционально-интегр.чльно-дифференииального ТИПЕ и регулируемый электропривод 5 поперечной подачи шлифовального круга, состоящий из механизма 6 подачи суппорта, в состав КОТОРОГО входит ходовая пара винт - - гайк- и понижающий редуктор, приводного малоииерционного электродвигателя постоянного г.ка, управляемого преобразователя 8 мо 11ности, в состав которо1Ч) входит пропорцией ал ьно-интеграл ьно-диф- ференциальный регулятор.

Теку|ций припуск обрабатываемс;-й детали измеряется с помощью индуктивного датчика 9, выходное напряжение которого подается ня входы двух нуль-индикаторов 10 и 11. Нуль-индикатор 10 связан с задат- чиком 12 припуска. Первый нуль-индикатор

10служит для формирования трех дискретных команд при текущее припуске (в момент времени t| по фиг. I) и содержит к себе три исполнительных контакта 13-15, об.нечивающих переключение напряжений с соответствующих задатчиков 16 и 17 скоростей V., и Vc поперечной подачи и задагчик 18 скорости круговой подачи (0,11 (1-|-sinat). Уровень припуска Si, при котором осущесгвляется переход от этапа Ч рновий к 3iany чистовой обработки, задйетсн задлтчиком 12. Второй нуль-орган

11служит для формирования трех дискрет- ны. команд при полностью гнятоги припуска I (Li -viOMfur времени t no фиг. 1) и имсеч фи исП .), питольных контакта 19-21. При срабатывании эт(го нуль-органа раз5

мыкающий контакт 19 снимает с входа уп равляемого преобразователя 8 мощности напряжение с задатчика 17 скорости, а замыкающий контакт 20 подает на этот вход

сигнал напряжения отрицательного) знака с задашика 22 скорости быст|)|,.1го отвода поперечного суппорта, в результате чего при водной электродвигатель 7 и сугпюрт гк.- перечной подачи производят реверс и начинают быстрый отвод щлифовального круга

О от обработанной детали. В то же время размыкающий контакт 21 отключает вход управляемого преобразователя 3 мощности от задатчиков 18, 23 и 24 скорости круговой подачи, в результате чего приводной элек5 тродвигатель 2 вращения детали затормаживается. Устройство содержит также за- датчик 25 припуска.

С помощью задатчиков 23 и 24 задаются соответственно ве,тичиной шло и максимальной дополните.тьной ш (I- е . ) экс

0 гюненциально нарастающей во времени скорости круговой подачи, а с помощью задатчика 18 - скорость дополнительной синусоидально изменяющейся круговой но- дачи. Причем сы налы с выходов задатчиков 23 и 24 нодаются на вход управляемого преобразователя 3 электропривода круговой подачи только через один размыкающий испо.чнительпый контакт 21 второго нуль-ор1ана, в то время как С1М - нал с выхода задатчика 18 подается на

0 вход того же преобразователя 3 через исполнительные контакты 15 и 21 первого 10 и второго 11 нуль-органов соответственно.

Устройство в пределах цикла обработки одного изделии работает в следующей пос5 ледонательности. В начальный момент щли- (при ) имеет место каибо.чь- щее (начальное) значение припуска S обрабатываемой детали 1. При этом сигнал на выходе датчика 9 также большой и оба нуль-органа 10 и И ;-1аходятся в пс

ходном положении, а их испо.чнительные контакты 13-15 и 19-21 в состоянии, показанном на фш . 2.

11)и этом на вход э.тектропривода поперечной подачи через исполнительные

г контакты 13 и 19 подается сигна.т с отдатчика 16 скорости, в результате чего суппорт перемещается с постоянной заданной скоростью и |. На вход э.тьктропри- вода круговой подачи через испо,тните,1Ьный контакт 21 одновре.менно подаются сигна.ты с 0 задатчиков 23 и 24, в ре: ,ультате чего скорость вращения детали во времени непрерывно возрастает по экспоненниальномч закону. Когда в процессе щ.тифования текущий припуск достигает значения Si, срабатывает первый нуль-орган И). Г:го размыкакь 5 щнй контакт 13 снимает с входа управ- .(яем(;го преобр;. ..)вателн 8 сигнал с за датчика 16, а .;амыкаю1ций контакт 14 подает на этот вход сигна,т с за да тмика 17, в результате чего скорость поперечной подачи шлифовального круга начинает снижаться по экспоненциальному закону. Одновременно через замыкающий контакт 15 на вход управляемого преобразователя 3 мощности подаются дополнительный сигнал с задатчика 18 скорости круговой подачи, в результате чего на экспоненциально возрастающую скорость вращения детали накладывается дополнительная синусоидально изменяющаяся скорость. Когда в процессе обработки весь иaчav ьный припуск с детали снят (82 О в момент времени t), срабатывает второй нуль-орган 11. Его исполнительные контакты 19 и 20 производят соответственно переключение сигналов задатчиков 17 и 22, в результате чего суппорт 6 поперечной подачи начинает реверсировать, а размыкающий контакт 21 отключает вход управляемого преобразователя 3 мощности от задатчиков 18, 23 и 24 скорости круговой подачи, в результате чего электропривод вращения детали тормозится. После этого обработанная деталь устанавливается и закрепляется в магнитном патроне.

Формула изобретения

. Способ управления процессом врезного круглого шлифования, включающий этап че 1ковой обработки с постоянной скоростью поперечной подачи н чистовой об- рабогки с экспоненциально затухающей ско- росгь.ю поперечной подачи при непрерыв- нс; изменяющейся скорости круговой подачи, отличающийся тем, что, с целью повышения качества путем снижения волнистости поверхностей обрабатываемых деталей и повышения производительности, скорость кругсвой подачи на этапах черновой чистовой обработки непрерывно увеличивают по закону экспоненты, начальное и конечное значения которой, а также псс- т.:)янную выбирают исходя из ус- ювий сдвига фазы каждой волны на поверхности детали на половину длины волны относительно ОС первоначального положе ия, а на этапе чистовой обработки скорость круговой подачи дополнительно изменяют по синосоидальному закону, причем численные значения частоты и ампли- гуды дополнительной синусоидально изме- 5 ияющейся скорости круговой подачи выбирают исходя из условия сдвига фазы каждой волны на три четверти длины волны относительно ее положения в начальный момент времени.

0

врезного круглого шлифования, содержащее регулируемый электропривод поперечной подачи и регулируемый приводной электродвигатель круговой подачи, который соеди5 пен с управляемым преобразователем мощности, вход которого подсоединен к выходу регулятора, задатчики скоростей поперечной подачи на этапах черновой и чистовой обработки, задатчик скорости быстрого отвода поперечного суппорта шлифовального круга, датчик текущего припуска и два нуль-органа, первый из которых предназначен для формирования дискретных команд на переключение скоростей поперечной и круговой подачи в момент перехо5 да с этапа черновой на чистовую обработку, а второй - на окончание про- десса шлифования при нулевом текущем фипуске, отличающееся тем, что, с целью тоБЫшения качества путем снижения волнистости поверхностей обрабатываемых le0 талей и повышения производительности, в него дополнительно введены три задатчика скоростей круговой подачи, первый 43 которых является задатчиком начальной скорости, второй задатчиком максимального значения экспоненциально нарастающей

5 скорости, а третий - задатчиком синусоидально изменяющейся скорости, причем выходы первого и второго задатчиков через размыкающий контакт второго нуль- органа, а третьего задатчика - через

0

тот же контакт второго {уль-орг на и последовательно соединенный с ним замык ио- щий контакт первого нуль-органа под.члюче- ны к входу регулятора.

г ,/

Л/.f(yW

a v;,

Г

Vfr

I

I )I

iyrjan I

ччрнобои обработки I

L

fu,, /

f

Г

U/JO

2 /770/7

чистовой (Лработки

й/г г

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ВРЕЗНОГО ШЛИФОВАНИЯ | 0 |

|

SU347738A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1988-03-23—Публикация

1986-04-15—Подача