Изобретение относится к химической промышленности, и может найти применение для получения гранулированных термореактивных материалов.

Известно устройство для гранулирования, содержащее пару взаимодействующих друг с другом валков для продольной резки с кольцевыми пазами, смещенными на одном валке относительно пазов на другом, узлы съема разрезанных полос и узлы поперечной резки 1.

Недостатком этого.устройства является конструктивная сложность, заключающаяся в наличии двух режущих узлов и двух приспособлений для съема материала.

Наиболее близким к предлагаемому является устройство для гранулирования полимерных материалов, содержащее смонтированные на станине несколько пар формующих .валков, пару взаимодействующих с другим валков для продольной резки, установленные на выходе из них направляющие, узел поперечной резки, при этом все валки смонтированы на валах, закрепленных в подшипниках и установленных с возможностью регулирования зазора между Ними С2.

Недостатками этой конструкции являются невысокая надежность в работе и невысокое качество готовых гранул. Объясняется это тем, что при неравномерности дозирования исходного материала между формующими валками, чаще между первой по ходу движения материала парой, возникают повышенные усилия с одной из сторон рабоче10го зазора, при этом подвижный валок перексшзивает, что одновременно вызывает перегрузки подшипниковых устройств и привода, вибрацию этого устройства, а, следовательно сниже15ние качества готовых гранул.

Цель изобретения - повышение надежности в работе и улучшение качества гранул путем ликвидации воз20можности перекоса формующих валков в процессе работы.

Это достигается тем, что устройство для гранулирования полимерных материалов, содержащее смонтированные

25 на станине несколько пар формующих валков, пару взаимодействуюсдах один . с другим валков для продольной резки, установленные на выходе из них направляющие узел поперечной резк

30 при этом все валки смонтированы

на валах закрепленных в подшипниках и установленных с возможностью регулирования зазора между ними, оно снабжено рамой с направляющими, в которой установлена первая пара формующих валков, и механизмом перемеще ния одного из формующих валков, выполненным в виде установленного параллельно наш ним на раме поворот;ного в,горизонтальной плоскости вильчатого кронштейна с закрепленными На концах рычагами, при этом концы вала этого валка свободно установлены на рычагах.

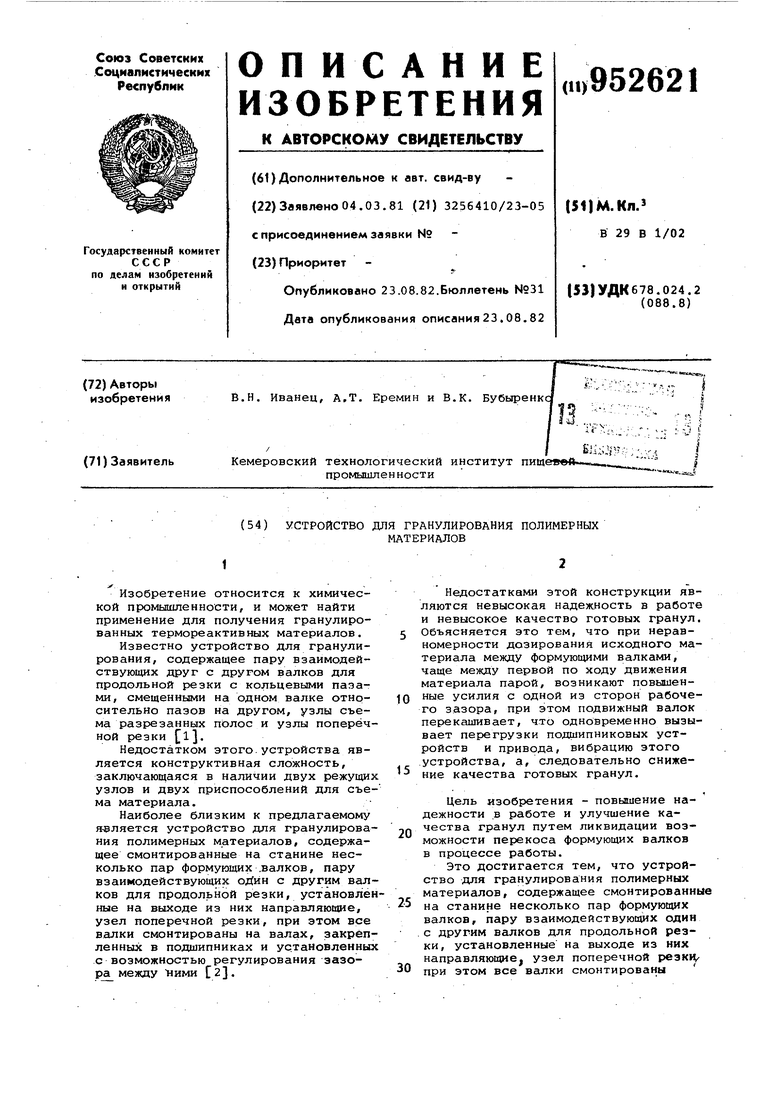

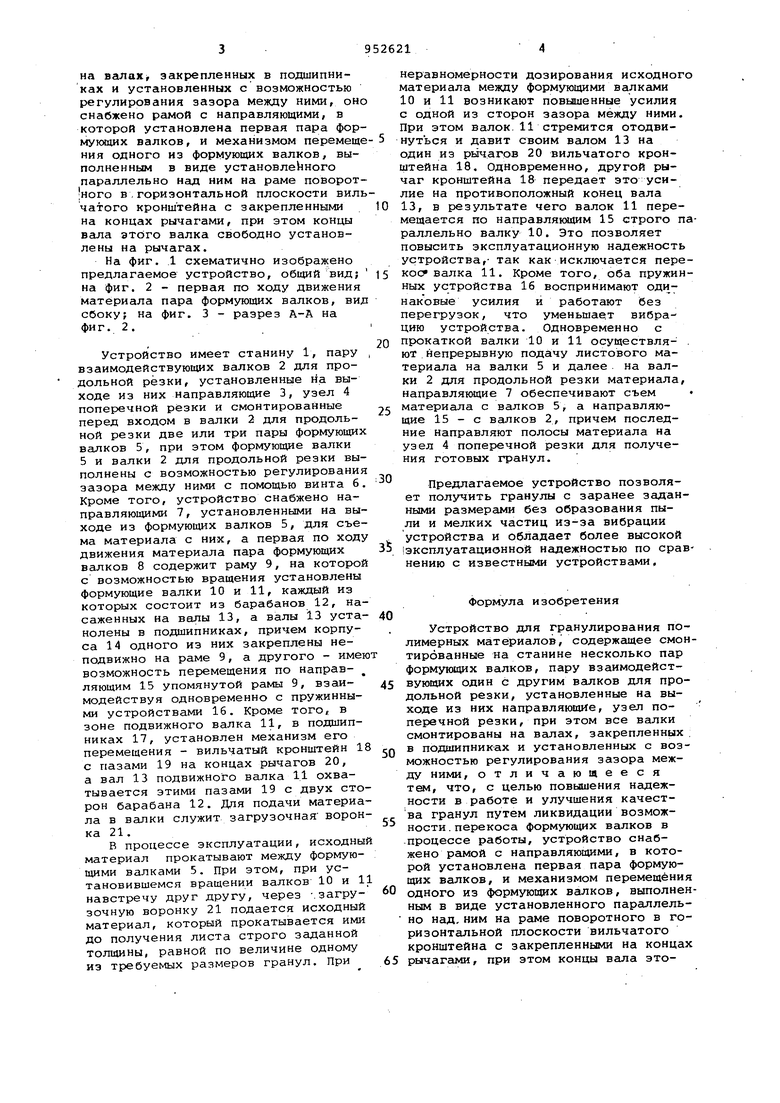

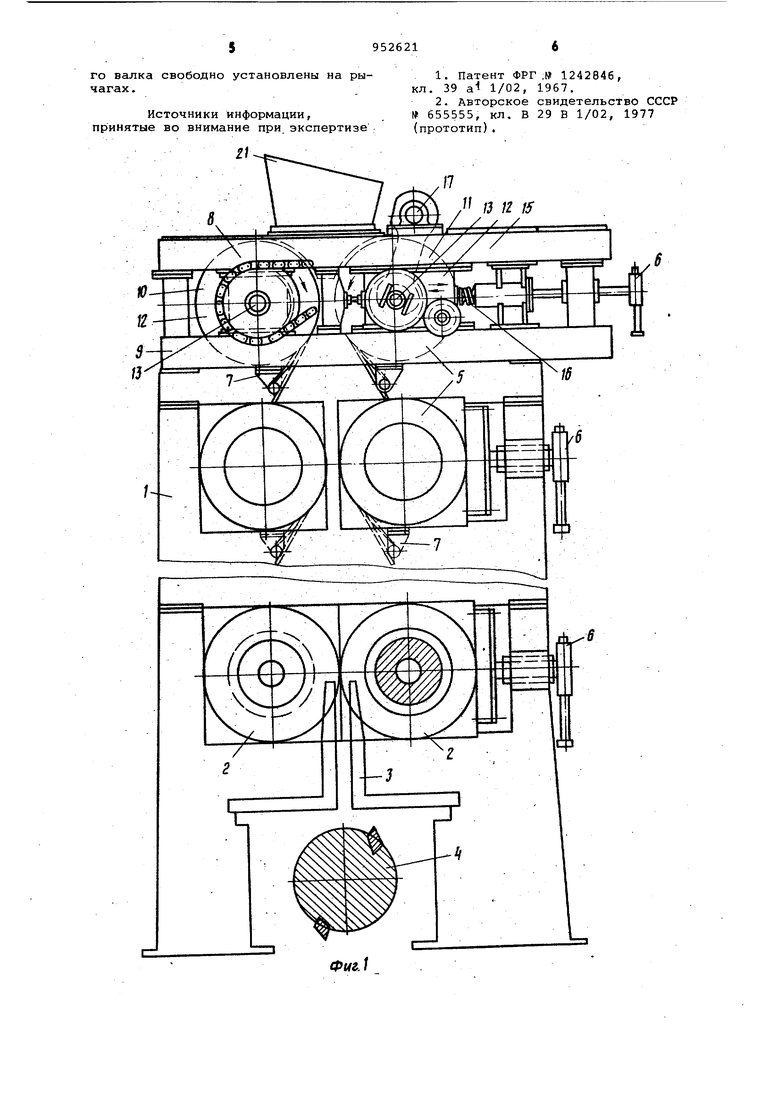

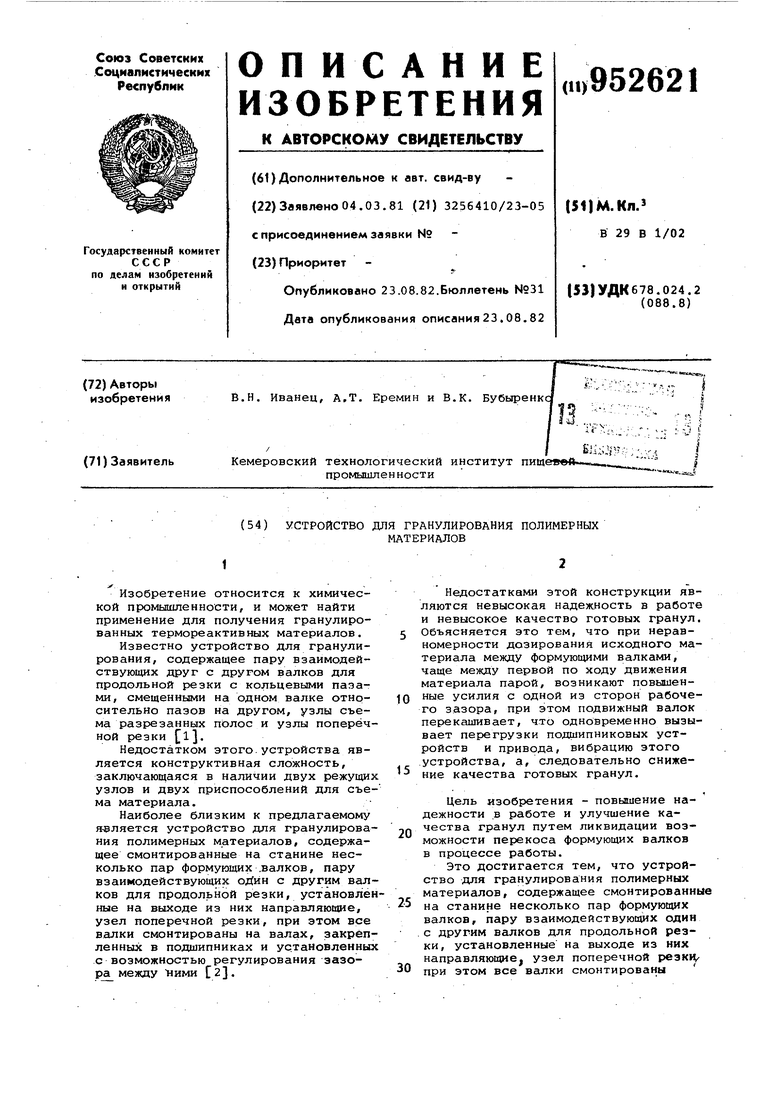

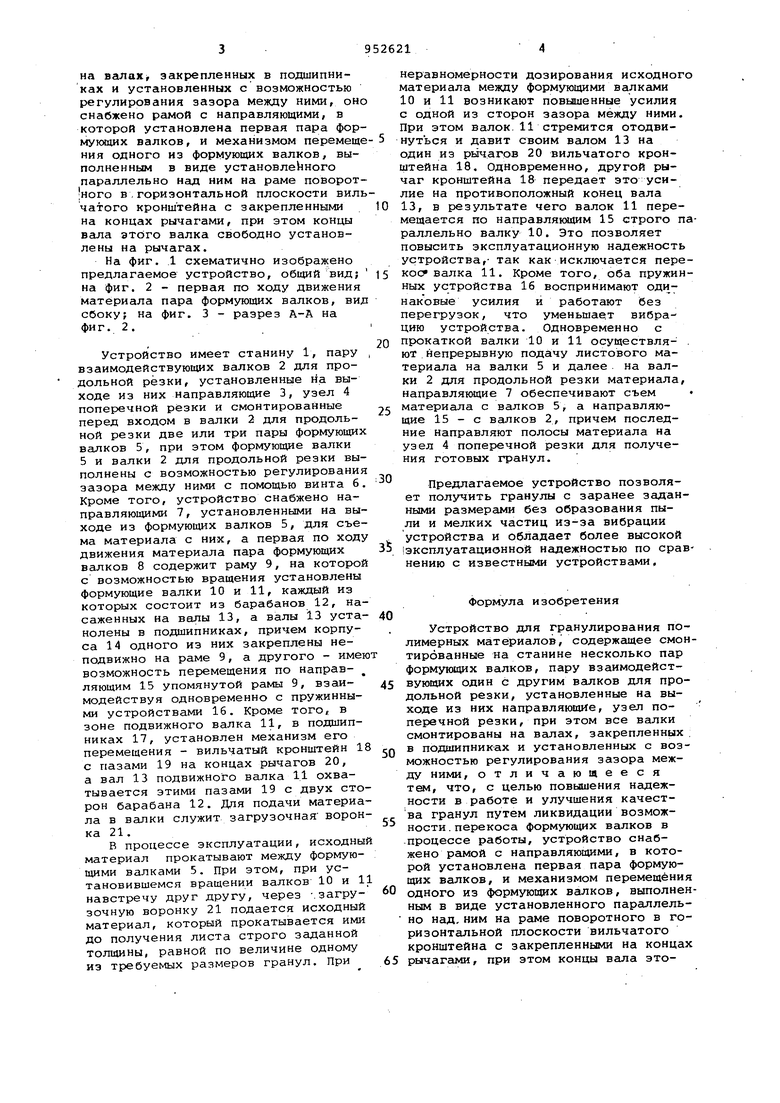

На фиг. 1 схематично изображено предлагаемое устройство, общий вид; на фиг. 2 - первая по ходу движения материала пара формующих валков, вид сбоку; на фиг. 3 - разрез А-А на фи г. 2 .

л Устройство имеет станину 1, пару

взаимодействующих валков 2 для продольной резки, установленные на выходе из них направляющие 3, узел 4 поперечной резки и смонтированные перед входом в валки 2 для продольной резки две или три пары формующих валков 5, при этом формующие валки 5 и валки 2 для продольной резки выполнены с возможностью регулирования зазора между ними с помощью винта 6. Кроме того, устройство снабжено направляющими 7, установленными на выходе из формующих валков 5, для съема материала с них, а первая по ходу движения материала пара формующих валков 8 содержит раму 9, на которой с возможностью вращения установлены формующие валки 10 и 11, каждый из которых состоит из барабанов 12, насаженных на валы 13, а валы 13 устанолены в подшипниках, причем корпуса 14 одного из них закреплены неподвижно на раме 9, а другого - имею возможность перемещения по направляющим 15 упомянутой рамы 9, взаимодействуя одновременно с пружинными устройствами 16. Кроме того, в зоне подвижного валка 11, в подшипниках 17, установлен механизм его перемещения - вильчатый кронштейн 18 с пазами 19 на концах рычагов 20, а вал 13 подвижного валка 11 охватывается этими пазами 19 с двух сторон барабана 12. Для подачи материала в валки служит загрузочная ворон Л.

ка 21.

В процессе эксплуатации, исходный материал прокатывают между формующими валками 5. При этом, при установившемся вращении валков 10 и 11 навстречу друг другу, через .загрузочную воронку 21 подается исходный материал, который прокатывается ими до получения листа строго заданной толщины, равной по величине одному из требуемых размеров гранул. При

неравномерности дозирования исходног материала между формующими валками 10 и 11 возникают повышенные усилия с одной из сторон зазора между ними. При этом валок. 11 стремится отодвинуться и давит своим валом 13 на один из рычагов 20 вильчатого кронштейна 18. Одновременно, другой рычаг кронштейна 18 передает это усилие на противоположный конец вала 13, в результате чего валок 11 перемещается по направлякядим 15 строго праллельно валку 10. Это позволяет повысить эксплуатационную надежность устройства,- так как исключается перекоса валка 11. Кроме того, оба пружинных устройства 16 воспринимают одинаковые усилия и работают без перегрузок, что уменьшает вибрацию устройства. Одновременно с прокаткой валки 10 и 11 осуществляют непрерывную подачу листового материала на валки 5 и далее. на валки 2 для продольной резки материала, направляющие 7 обеспечивают съем материала с валков 5, а направляющие 15 - с валков 2, причем последние Направляют полосы материала на узел 4 поперечной резки для получения готовых гранул.

Предлагаемое устройство позволяет получить гранулы с заранее заданными размерами без образования пыли и мелких частиц из-за вибрации устройства и обладает более высокой эксплуатационной надежностью по сравнению с известными устройствами,

Формула изобретения

Устройство для гранулирования полимерных материалов, содержгидее смонтированные на станине несколько пар формующих валков, пару взаимодействующих один с другим валков для продольной резки, установленные на выходе из них направляющие, узел поперечной резки, при этом все валки смонтированы на валах, закрепленных в подшипниках и установленных с возможностью регулирования зазора между ними, отличающееся т&л, что, с целью повышения нгщежности в работе и улучшения качества гранул путем ликвидации возможности .перекоса формующих валков в -процессе работы, устройство снабжено рамой с направляющими, в которой установлена первая пара формующих валков, и механизмом перемещения одного из формующих валков, выполненным в виде установленного параллельно над, ним на раме поворотного в горизонтальной плоскости вильчатого кронштейна с закрепленными на концах рычагами, при этом концы вала этого валка свободно установлены на рычагах .

Источники информации, принятые во внимание при экспертизе

1.Патент ФРГ ,№ 1242846, кл, 39 а 1/02, 1967.

2.Авторское свидетельство СССР № 655555, кл, В 29 В 1/02, 1977 (прототип).

0 /2 ff

/ / / /

| название | год | авторы | номер документа |

|---|---|---|---|

| Валковая дробилка | 1972 |

|

SU473517A1 |

| Установка для изготовления решеток | 1977 |

|

SU707753A1 |

| Устройство для продольной резки материала на ленты | 1981 |

|

SU1006100A1 |

| УСТРОЙСТВО ДЛЯ ВОССТАНОВЛЕНИЯ СЫПУЧЕСТИ СЛЕЖАВШЕГОСЯ ГРАНУЛИРОВАННОГО МАТЕРИАЛА | 2006 |

|

RU2312570C1 |

| Устройство для намотки ленточного материала | 1983 |

|

SU1138375A1 |

| УСТРОЙСТВО ДЛЯ ПРОИЗВОДСТВА ИЗДЕЛИЙ ИЗ ЛИСТОВОГО МЕТАЛЛА | 1997 |

|

RU2188730C2 |

| УСТРОЙСТВО ДЛЯ НАМАЗКИ АККУМУЛЯТОРНЫХ ПЛАСТИН | 1992 |

|

RU2006105C1 |

| Листогибочная валковая машина | 1977 |

|

SU745572A1 |

| УЗЕЛ ОПОРНОГО ВАЛКА | 1995 |

|

RU2088354C1 |

| Валковая дробилка | 1981 |

|

SU1014581A1 |

Авторы

Даты

1982-08-23—Публикация

1981-03-04—Подача