1

Изобретение относится к те1 1ической обработке металлов при элёктроконтактном нагреве.

Известна установка для электроконтактного отжига труб в вакууме или инертной среде, содержащая рабочую камеру, вертикально расположенные электрические контакты, один из которых выполнен жидким 111.

Недостатками данной конструкции являются невозможность проведения такого вида тер мообработки, как закалка, ввиду отсутствия охлаждающего устройства, малая производительность..

Наиболее близким к предлагаемому по технической сущности является установка для закалки, содержащая раму, механизм загрузки, бдк для закалки, контактные зажимы, один из которых выполнен подвижным 2.

Недостатком данной конструкции является невозможность проведения светлой закалки изделий ввиду отсутствия устройства защиты поверхности нагретого изделия от окисления.

Цель изобретения - улучшение качества поверхности изделий.

Поставленная цель достигается тем, что установка для закалки, содержащая раму, механизм загрузки, бак для

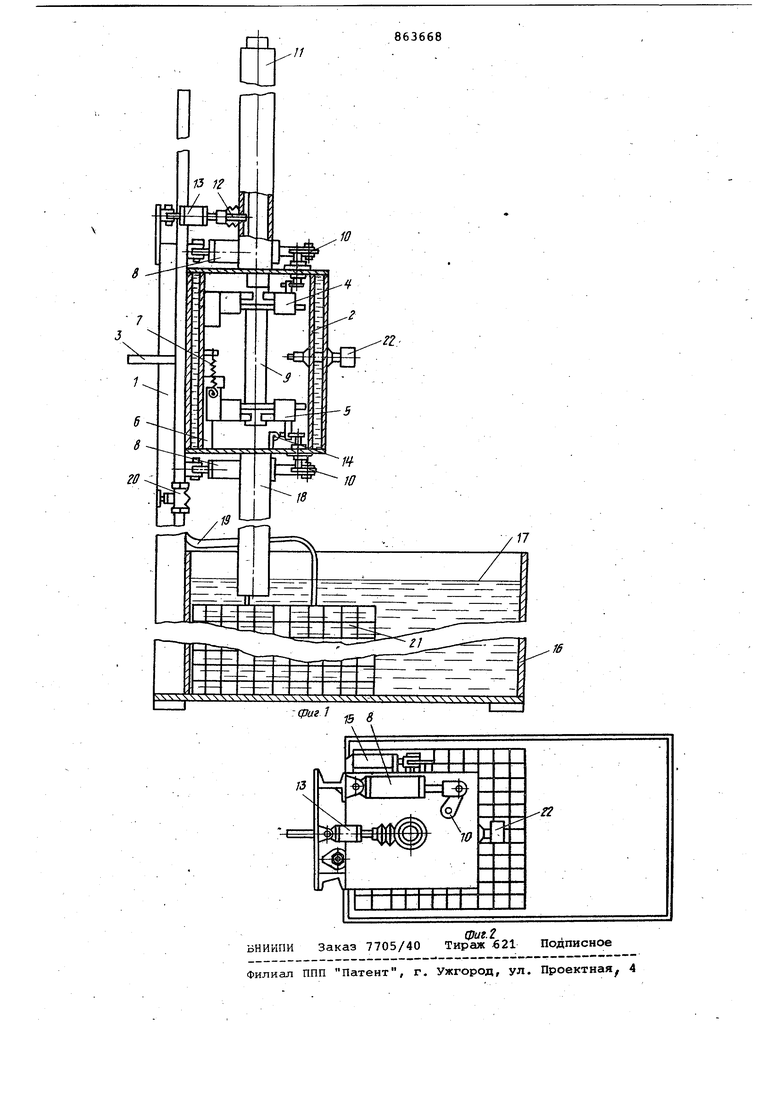

закалки, контактные зажимы, один из которых имеет возможность перемещения, снабжена установленной на раме камерой, на которой расположен механизм загрузки, выполненный в .виде трубы с прижимом, при этом контактные зажимы расположены вертикально. На фиг. 1 показана установка;на фиг. 2 - то же, вид сверху.

10

Остановка содержит раму 1 с укрепленной на ней водоохлаждаемой рабочей камерой 2 и патрубком 3 для ввода контролируемой атмосферы, неподвижный электрический контакт 4, подвижный электрический контакт 5, установленный на направляющей б и удерживаемый в крайнем верхнем положении пружиной 7 пневмоцилиндры 8 зажатия

20 заготовки .9 в контактах с рычагаили 10 загрузочную камеру 11 с прижимом 12, пневмоцилнндр 13 управления прижимом, упор 14, пневмоцилиндр 15 управления упором, закалочный бак 16,

25 заполненный светлокалящей жидкостью 17, трубу 18 для сброса нагретой заготовки в бак, патрубок 19 для выброса загрязненной контролируемой атмосферы, вентиль 20 для регулирования

30 потока контролируемой атмосферы,корзину 21, фотоэлектрический пирометр 22.

Работа на установке производится следующим образом.

Предварительно в камере 2 с помощью пневмоцилиндра 15 выставляется упор 14, который удерживает заготовку в зоне контактов 4 и 5,

Заготовки загружаются в установку через загрузочную камеру 11. .

В камеру 2 через патрубок 3 подается контролируемая атмосфера,предназначенная для защиты поверхнос-. ти нагретых заготовок от окисления. Из камеры поток поступающего газа выходит по двум направлениям. В одном направлении газ поднимается ввер По загрузочной камере 11, исключая возможность проникновения наружной атмосферы в полость камеры 2 и очищая поверхность заготовок от адсорбированных на ней газов, и выбрасывается в атмосферу или сжигается. Второй поток газа отводится по трубе 18, те самым исключая возможность попадания паров калящей жидкости в полость камеры, и через патрубок 19 и вентиль 20 выбрасывается в атмосферу или сжигается.

После продувки камеры 2 заготовка 9 зажимается губками контактов 4 и 5 при ломощй пневмоцилиндров 8 и рычагов 10.

Прижимом 12 от пневмоцилиндра 13 заготовка зажимается в загрузочной камере 11, а пневмоцилиндром 15 отво.дится упор 14.

На контакты подается напряжение, в результате чего происходит нагрев заготовки.

Удлинение заготовки при нагреве компенсируется подвижным контактом 5,перемещающимся по направляющей 6.

После нагрева до заданной температуры, контролируемой фотоэлектрическим пирометром 22, напряжение питания отключается, губки контактов разжимаются и освобожденная нагретая заготовка падает под действием 5 собственного веса в корзину 21, установленную в закалочном баке. 16 со светлокалящей жидкостью 17, а контакт 5 пружиной 7 возвращается в исходное верхнее положение. После этого пневмоцилиндром 15 выставляется упор 14, а п-невмоцилиндром 13 отводится прижим 12 и заготовки падают на упор 14.. .

При работе на установке надо следить за тем, чтобы в загрузочной камере было не менее 3-4 заготовок. Это условие необходимо для достаточно полной очистки поверхности заготовок от адсорбированных на ней газов.

0 Формула изобретения

. Установка для закалки, содержащая рс1му, механизм загрузки, бак для закалки, контактные зажимы, один из которых имеет возможность перемещения,

5 о т л и ч а ю щ а я с я тем, что,с целью улучшения качества поверхности изделий, она снабжена установленной на раме камерой, на которой размещен механизм загрузки, выполненный

0 в виде {рубы с прижимом, при этом

контактные зажимы расположены вертикально.

Источники информации, |принятые во внимание при экспертизе

5 1. Крврев Г.С. Элект-роконтактный нагрев при обработке металлов. М., Металлургия, 1975, с.172177..

2. Авторское свидетельство СССР

0 № 396377, кл. С 21 D /40, 1974.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для закалки заготовок | 1983 |

|

SU1101456A1 |

| Автоматическая линия изготовления прутковых длинномерных изделий | 1980 |

|

SU920343A1 |

| Поточная линия для изготовления деталей типа тел вращения | 1980 |

|

SU1016210A1 |

| Установка для термической и химико-термической обработки деталей в вакууме | 1983 |

|

SU1200104A1 |

| Автоматическая линия для термообработки деталей и устройство для закалки деталей | 1981 |

|

SU1016380A1 |

| Агрегат для производства трикотажных язычковых игл | 1959 |

|

SU125793A1 |

| Вакуумная установка для термообработки | 1977 |

|

SU723337A1 |

| СТАНОК ДЛЯ ЗАКАЛКИ ДЕТАЛЕЙ | 1970 |

|

SU285944A1 |

| Устройство для выгрузки заготовок из печи | 1983 |

|

SU1100483A1 |

| Установка для закалки деталей | 1979 |

|

SU831813A1 |

Авторы

Даты

1981-09-15—Публикация

1980-01-28—Подача