( УСТРОЙСТВО ДЛЯ ПРОГРАММНОГО УПРАВЛЕНИЯ ЗАКРЕПЛЕНИЕМ НЕЖЕСТКИХ ДЕТАЛЕЙ НА ТОКАРНОМ СТАНКЕ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для программного управления обработкой нежестких деталей | 1979 |

|

SU881677A2 |

| Устройство для программного управления обработкой нежестких деталей | 1977 |

|

SU658530A1 |

| Устройство для программного управления абразивной обработкой нежестких деталей | 1982 |

|

SU1090535A1 |

| СПОСОБ МЕХАНИЧЕСКОЙ ОБРАБОТКИ НЕЖЕСТКИХ ОСЕСИММЕТРИЧНЫХ ДЕТАЛЕЙ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 1996 |

|

RU2130360C1 |

| Способ механической обработки нежестких деталей | 1985 |

|

SU1329915A1 |

| Устройство для программного управления обработкой тонкостенных цилиндрических деталей | 1981 |

|

SU952443A1 |

| Устройство для управления сборочным роботом | 1980 |

|

SU1075233A1 |

| ЗАДНЯЯ БАБКА ТОКАРНОГО СТАНКА | 1997 |

|

RU2162770C2 |

| Устройство для обработки нежестких пустотелых деталей | 1982 |

|

SU1065104A1 |

| Устройство для обработки нежестких деталей | 1984 |

|

SU1232379A1 |

Изобретение относится к средствам автоматизации производственных процес сов и может быть использовано при обработке нежёстких пустотелых цилиндрических деталей на металлорежущих станках. Известно устройство для обработки пустотелых нежестких цилиндрических деталей, содержащее люнет с направляющей втулкой, выполненной в виде фильеры, а втулка установлена в шарикоподшипнике, опрабку с коэффициентом линейного расширения большим, чем у обрабатываемой детали, кольцевая выточка оправки выполнена токонепроводящим материалом, причем за счет нагрева оправки обеспечивается растяжение детали в осевом направлении l. Недостатки указанных устройств за ключаются в том, что введение различ ного рода деформаторов и нагревание деталей влияют на технологическую (наследственность деталей, приводят К снижению точности и качества конечного продукта производства. Известно также устройству для программного управления обработкой нежестких деталей, содержащее последовательно соединенные первый пороговый элемент и первый преобразователь давления, первый элемент И, второй пороговый элемент и второй преобразователь давления, второй элемент И, выход которого подключен к входу блока управления, выходы первого и второго преобразователей давления подсоединены соответственно к первому и второму входам блока натяжения детали, второй вывод первого преобразователя давления соединен с одним из входов первого элемента И, другой вход которого подключен к выходу блока задания программы, второй выход второго преобразователя давления подсоединен к одному из входов второго элемента И, другой вход которо395Wго соединен с блоком задания программы И . Недостатки известного устройства заключаются в ограниченных технологических возможностях, невозможности обработки пустотелых нежестких деталей. . Цель изобретения - |эасширение диапазона регулирования при обработке пустотелых нежестких деталей с приложением растягивающего усилия.

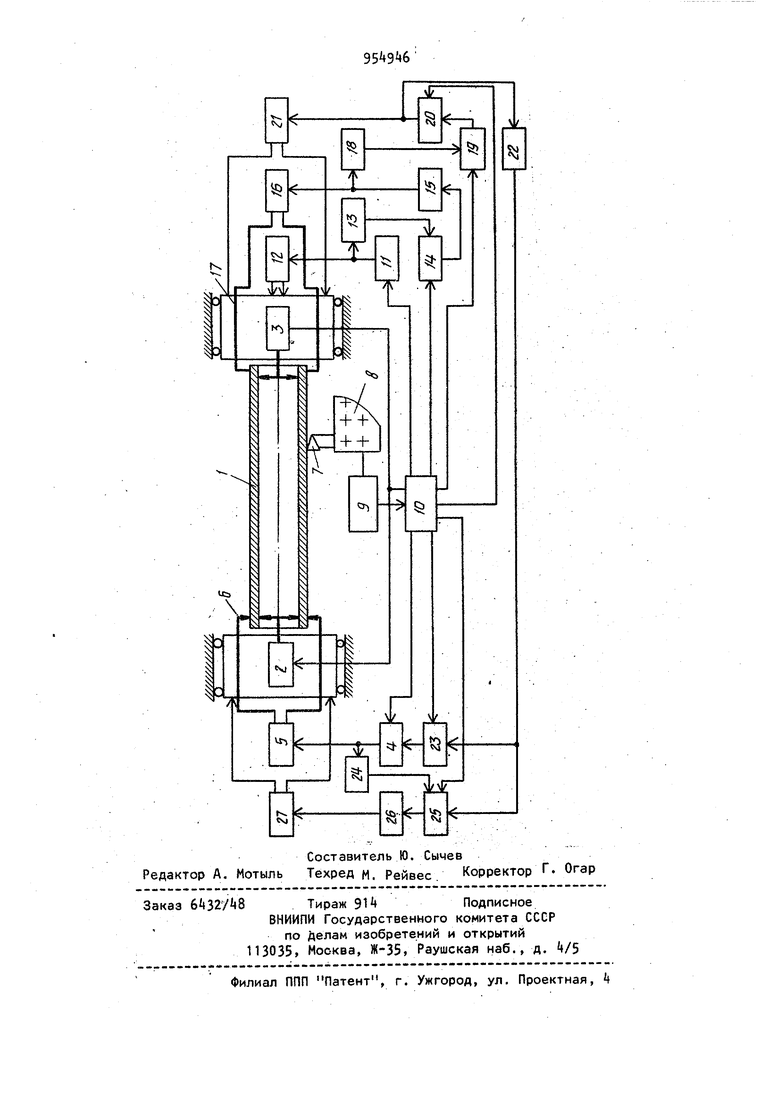

Указанная цель достигается тем, что в устройство для программного управления закреплением нежестких деталей на токарном станке, содержащее первый блок регулирования натя)Чения детали, два механизма зажима детали по нару жному диаметру, установленных на разных концах де.тали. блок регулирования перемещений, после дорательно соединенные датчик перемещения инструмента, блок задания программ, первый пороговый элемент, первый преобразователь давления, пер вый элемент И, второй пороговый элемент, второй преобразователь давления и второй элемент И, а вторые входы первого и второго элементов И подключены к второму и третьему выхо дам соответственно блока задания про граммы, введены два механизма разжима детали по внутреннему диаметру и последовательно соединенные третий пороговый элемент, третий преобразователь давления,; третий элемент И, четвертый пороговый элемент, четвертый преобразователь давления, четвер тый элемент И, пятый пороговый элемент и второй блок регулирования натяжения детали, выходы первого и вто рого пороговых .элементов подключены к входам первого и второго механизмов зажима детали по наружному диаметру соответственно,.а выходы перво го и третьего пороговых элементов к входам блока регулирования перемещений и первого блока регулирования натяжением детали соответственно, второй вход четвертс го элемента И соединен с выходом третьего преобра зователя давления, третий вход четвертого элемента -И и вторые входы третьего элемента И и третьего и четвертого пороговых элементов подключены соответственно к четвертому пятому, шестому и седьмому выходам, блока задания программы, восьмой вы ход которого подключен к механизмам разжима детали по внутреннему диазажима детали по наружному диаметру с а|ажимными элементами 6.. Инструмент (резец) 7 закреплен в резцедержателе 8, который соединен с датчиком 9 пе4метру, установленным на разных концах детали. На чертеже представлена блок-схе- . на устройства. Устройство включает деталь 1, установленную на механизмах 2 и 3 разжима детали по внутреннему диаметру, расположенных на шпинделе станка и в корпусе задней бабки, четвертый пороговый элемент Л, второй механизм 5 ремещения инструмента и блоком 10 задания программы. В устройство также входят первый пороговый элемент 11, блок 12 регулирования перемещения, первый преобразователь 13 давления. первый элемент И k, второй пороговый элемент 15, первый механизм 16 зажима детали по наружному диаметру с элементами 17 зажима, второй преобразователь 18 давления, второй элемент И 19, третий пороговый элемент 20, первый блок 21 регулирования натяже ния детали, третий преобразователь 22 давления, третий элемент И 23, четвертый преобразователь 24 давления, четвертый элемент И 25, пятый порогоВЫЙ элемент 26 и второй блок 27 регулирования натяжения детали. Устройство прдключёно к системе станок-приспособление-инструмент-деталь (СПИД) выходами механизмов 2 и 3 разжима детали по внутреннему диаметру, выходами механизмов 5 и зажима по наружному диаметру, входом датчика 9 перемещения инструмента. Устройство работает следующим образом. Деталь 1 закрепляют на механизмах 2 и 3 для чего подают соответствующий сигнал от блока 10 задания программ. Одновременно зажимают передний конец детали 1 элементами 6 механизма 5 зажима по наружному диаметру, для чего в него подают уиравляющий сигнал от элемента t. БЛОК 10 .в соответствии с программой после врезания и обработки начального детали 1, достаточного для зажима элементами 17, по сигналам датчика 9 формирует импульс напряжения, который поступает на элемент 11 (например электропневматический золотник) и на один из входов первого элемента И Н и второго элемента И 19, элемент 11 подает сиг5нал, блок 12, регулирует перемещение механизма 16 зажима по наружному диа метру. Когда перемещение достигает заданной величины, преобразователь 13 выдает на вход элемента И 1k элек трический сигнал. При этом с выхода элемента И поступает сигнал на вход элемента 15, который формирует сигнал для механизма 16 зажима по наружному диаметру и происходит зажи детали элементами 17. Когда усилие зажима достигает заданной величины, что свидетельствует о зажиме второго конца детали 1 по наружному диаметру преобразователь 18 выдает на вход элемента И 19 электрический сигнал. В свою очередь элемент И 19 формирует сигнал на вход элемента 20, который управляет блоком 21 натяжения детали и происходит нагружение детали растягивающей силой. Дальнейшая обработка детали ведется при напружении растягивающей, силы. При подходе резца 7 к передней бабке блок 10 по сигналам датчика 9 формирует импульс напряжения, который поступает на элемент 20, который отключает блок 21 натяжения детали. 0снятии нагружения детали растягивающей силой свидетельствует сигнал преобразователя 22. Последний выдает сигнал на второй вход элемента И 23, который формирует импульс на элемент , При этом отключается механизм 5 зажима по наружному диаметру, элементы 6 расходятся и освобождают деталь 1, однако деталь остается зажатой на механизмах 2 и 3. Одновременно на входы элемента И 25 поступают сигналы от преобразователей 22 и 2k и блока 10 задания программы. На вы|хОде элемента И 25 появляет;ся сиг|нап, который поступает на элемент 26 который формирует сигнал для блока 27 регулирования механизма 5. Происходит перемещение механизма 5 влево, а резец 7 свободно заканчивает обработку детали 1 по всей длине до конц 1После окончания обработки подается сигнал на механизмы 2 и 3, происходит освобождение детали 1, которую снимают со станка. Предлагаемое устройство позволяет повысить точность обработки пустотелых нежестких деталей за счет увеличения их жесткости при нагружении растягивающей силой, осуществить обп работку пустотелой детали по всей ее длине. 6 Формула изобретения Устройство для программного управления закреплением нежестких деталей на токарном станке, содержащее первый блок регулирования натя.жения детали, два механизма зажима детали по наружному диаметру, установленных на разных концах детали, блок регулирования перемещений, последовательно соединенные датчик перемещения инструмента, блок задания программы, первый пороговый элемент, первый преобразователь давления, первый элемент И, второй пороговый элемент, второй преобразователь давления и второй элемент И, а вторые входы первого и второго элементов И подключены к второму и третьему выходам соответственно блока задания программы, отличающееся тем, что, с целью расширения области применения устройства-, в него введены два механизма разжима детали по внутреннему диаметру и последовательно соединенные третий пороговый элемент, третий преобразователь давления, третий элемент И, четвертый пороговый элемент, четвертый преобразователь давления, четвертый элемент И, пятый пороговый элемент и второй блок регулирования натяжения детали, выходы первого и второго пороговых элементов подключены к входам первого и второго механизмов зажима детали по наружному диаметру соответственно, а выходы первого и третьего пороговых элементов - к входам блока регулирования перемещений и первого блока регулирования, натяжением детали соответственно, второй вход четвертого элемента И соединен с «ыхсдом третьего, преобразователя давления, третий вход четвертого элемента И и вторые входы третьего элёментг И и третьего и четвертого пороговых элементов подключены соответственно к четвертому, пятому, шестому и седьмому выходам блока задания программы, восьмой выход которого подключен к механизмам разжима детали по внутреннему диаметру, установленным на рззиых концах детали. Источники информации, принятые во внимание при экспертизе -1. Авторское свидетельство СССР № , кл. В 23 В-1/00,- 1978. 2. Авторское свидетельство СССР Н 658530, кл. G 05 В 19/33, 1978 (прототип).

Авторы

Даты

1982-08-30—Публикация

1980-07-22—Подача