1

Изобретение относится к автоматизации производственных процессов и может быть использовано при обработке нежестких деталей на металлорежущих станках.

По основному авт.св. 658530 известно устройство для nporpai Horo управления обработкой нежестких деталей, содержащее последовательно соединенные блок управления, исполнительный механизм, блок регулируемой жесткости, датчик перемеще&ия инструмента, блок задания программы и датчик положения, вход которого подключен к исполнительному механизму, а выход - к входу блока управ ления, а также блок натяжения обрабатываемой детали, последовательно соединенные первый пороговый элемент и первый преобразователь давления, последовательно соединенные первый элемент И, второй пороговый элемент и второй преобразователь давления, второй элемент И, вьосод которого подключен к выходу блока управления, выходы первого и второго преобразователей давления подсоединены соответствегнно к первому и ;второму входам блока натяжения обрабатываемой детали, второй выход

первого преобразователя давления соединен с одним из входов первого элемента И, другой вход которого подключен к выходу блока Зсшания прог- . раммы, второй выход второго преобразователя давления подсоединен к одному из входов второго элемента И, другой вход которого соединен с блоком задания программы 1.

10

Недостаткгили известного устрюйства язвляются ограниченные технологические возможности и относительно невысокая точность обработки, так как центральное нагружение растягивающей силой обеспечивает только жесткое защемление заднего.конца детали и увеличение ее- жесткости.

Цель изобретения - расширение технологических возможностей и повыше20ние точности устройства.

Указанная цель достигается тем, что вустройство для программного управления обработкой нежестких деталей введены последовательно соеди25ненные третий элемент И, блок регулирования эксцентриситета и второй датчик положения, причем входы третьего элемента И подключены к одному из выходов блока задания программы

30 1 к выходу первогс преобразователя

давления, выход датчика положения соединен с третьим входом первого элемента И, а выход блока регулирования эксцентриситета кинематически связан с корпусом блока натяжения обрабатываемой детали.

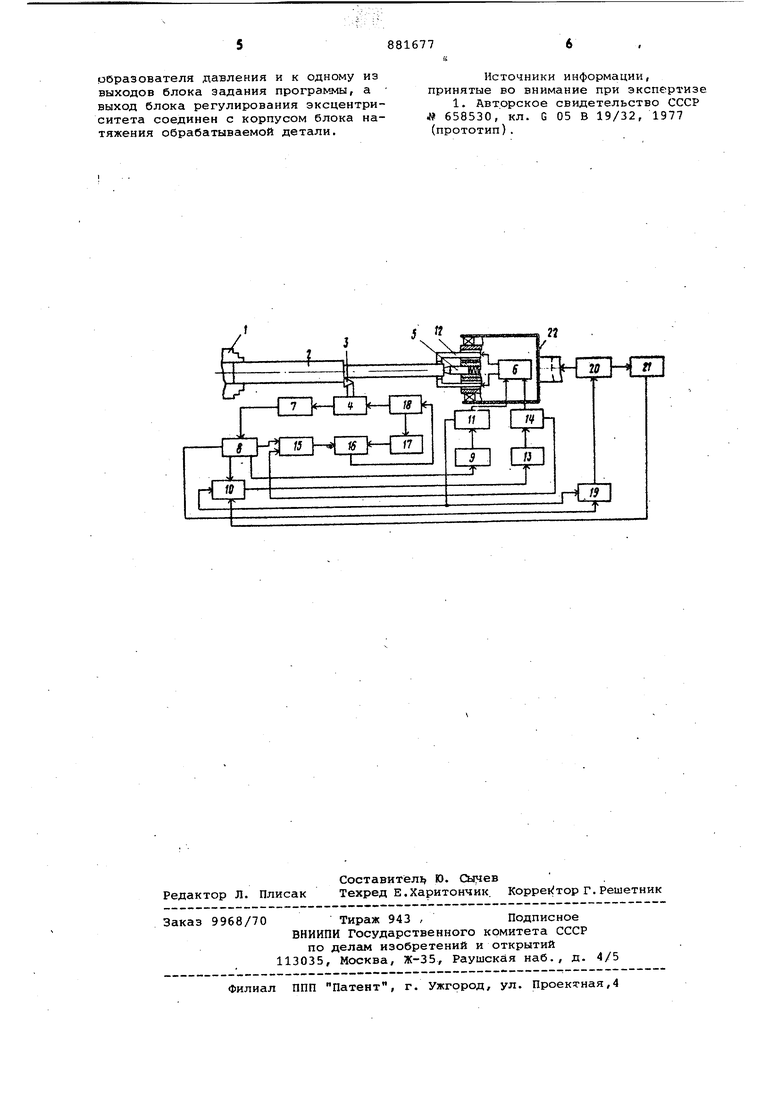

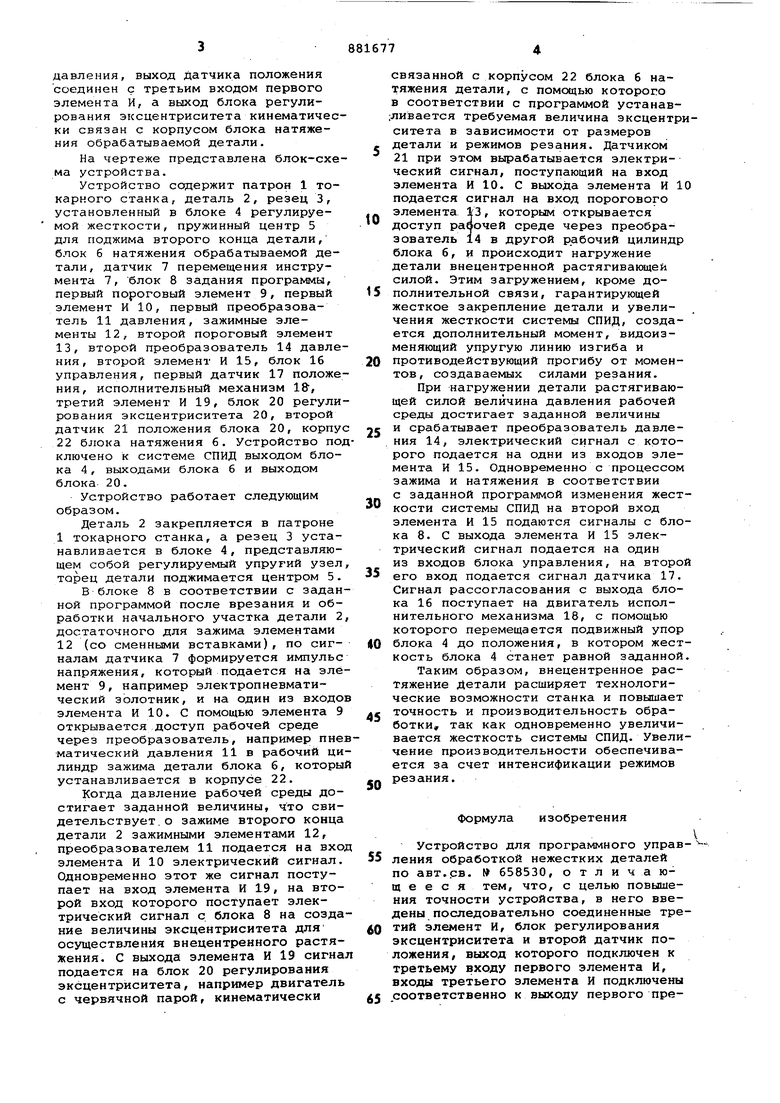

На чертеже представлена блок-схема устройства.

Устройство содержит патрон 1 токарного станка, деталь 2, резец 3, установленный в блоке 4 регулируемой жесткости, пружинный центр 5 для поджима второго конца детали, блок 6 натяжения обрабатываемой детали, датчик 7 перемещения инструмента 7, блок 8 задания программы, первый пороговый элемент 9, первый элемент И 10, первый преобразователь 11 давления, зажимные элементы 12, второй пороговый элемент 13, второй преобразователь 14 давления, второй элемент И 15, блок 16 управления, первый датчик 17 положения, исполнительный механизм 18, третий элемент И 19, блок 20 регулирования эксцентриситета 20, второй датчик 21 положения блока 20, корпус 22 блока натяжения б. Устройство подключено к системе СПИД выходом блока 4, выходами блока 6 и выходом блока 20.

Устройство работает следующим образом.

Деталь 2 закрепляется в патроне 1 токарного станка, а резец 3 устанавливается в блоке 4, представляющем собой регулируемый упругий узел торец детали поджимается центром 5.

В блоке 8 в соответствии с заданной программой после врезания и обработки начального участка детали 2, достаточного для зажима элементами 12 (со сменными вставками), по сигналам датчика 7 формируется импульс напряжения, который подается на элемент 9, например электропневматический золотник, и на один из входов элемента И 10. С помощью элемента 9 открывается доступ рабочей среде через преобразователь, например пневматический давления 11 в рабочий цилиндр зажима детали блока б, который устанавливается в корпусе 22.

Когда давление рабочей среды достигает заданной величины, что свидетельствует, о зажиме второго конца детали 2 зажимными элементами 12, преобразователем 11 подается на вход элемента И 10 электрический сигнал. Одновременно этот же сигнал поступает на вход элемента И 19, на второй вход которого поступает электрический сигнал с блока 8 на создание величины эксцентриситета для осуществления внецентренного растяжения. С выхода элемента И 19 сигнал подается на блок 20 регулирования эксцентриситета, например двигатель с червячной парой, кинематически

связанной с корпусом 22 блока 6 натяжения детали, с помощью которого в соответствии с программой устанав;ливается требуемая величина эксцентрситета в зависимости от размеров детали и режимов резания. Датчиком 21 при вырабатывается электрический сигнал, поступающий на вход элемента И 10. С выхода элемента И 1 подается сигнал на вход порогового элемента 13, которым открывается доступ рабочей среде через преобразователь 14 в другой рабочий цилиндр блока б, и происходит нагружение детали внецентренной растягивающей силой. Этим загружением, кроме дополнительной связи, гарантирующей жесткое закрепление детали и увеличения жесткости системы СПИД, создается дополнительный момент, видоизменяющий упругую линию изгиба и противодействующий прогибу от моментов, создаваемых силами резания.

При нагружении детали растягивающей силой величина давления рабочей среды достигает заданной величины и срабатывает преобразователь давления 14, электрический сигнал с которого подается на одни из входов элемента И 15. Одновременно с процессом зажима и натяжения в соответствии с заданной программой изменения жесткости системы СПИД на второй вход элемента И 15 подаются сигналы с блока 8. С выхода элемента И 15 электрический сигнал подается на один из входов блока управления, на второ его вход подается сигнал датчика 17. Сигнал рассогласования с выхода блока 16 поступает на двигатель исполнительного механизма 18, с помощью которого перемещается подвижный упор блока 4 до положения, в котором жесткость блока 4 станет равной заданной

Таким образом, внецентренное растяжение Детали расширяет технологические возможности станка и повышает точность и производительность обработки, так как одновременно увеличивается жесткость системы СПИД. Увеличение производительности обеспечивается за счет интенсификации режимов резания.

Формула изобретения

Устройство для программного управлеиия обработкой нежестких деталей по авт.св. 658530, отличающееся тем, что, с целью повышения точности устройства, в него введены последовательно соединенные третий элемент И, блок регулирования эксцентриситета и второй датчик положения, выход которого подключен к третьему входу первого элемента И, входы третьего элемента И подключены соответственно к выходу первого преРбразователя давления и к одному из выходов блока задания программы, а выход блока регулирования эксцентриситета соединен с корпусом блока натяжения обрабатываемой детали.

Источники информации, принятые во внимание при экспертизе.

1. Авторское свидетельство СССР 658530, кл. G 05 В 19/32, 1977 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для программного управления обработкой нежестких деталей | 1977 |

|

SU658530A1 |

| Устройство для программного управления закреплением нежестких деталей на токарном станке | 1980 |

|

SU954946A1 |

| Устройство для программного управления абразивной обработкой нежестких деталей | 1982 |

|

SU1090535A1 |

| Устройство для программного управления обработкой тонкостенных цилиндрических деталей | 1981 |

|

SU952443A1 |

| Устройство для обработки деталей | 1982 |

|

SU1024226A1 |

| Устройство для управления шлифовальным станком | 1977 |

|

SU739479A1 |

| Устройство для управления сборочным роботом | 1980 |

|

SU1075233A1 |

| Устройство для обработки нежестких деталей | 1980 |

|

SU921683A1 |

| Устройство для управления шлифовальным станком | 1984 |

|

SU1182491A1 |

| Адаптивная система управления фрезерным станком | 1982 |

|

SU1041990A1 |

Авторы

Даты

1981-11-15—Публикация

1979-12-17—Подача