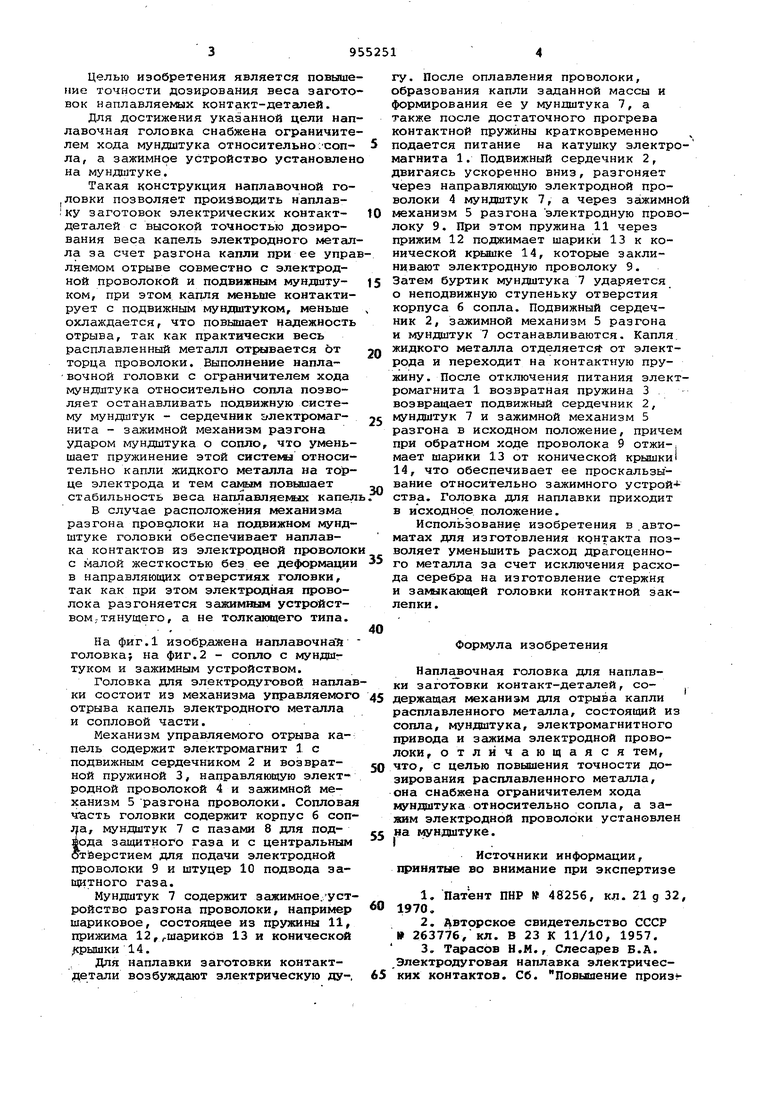

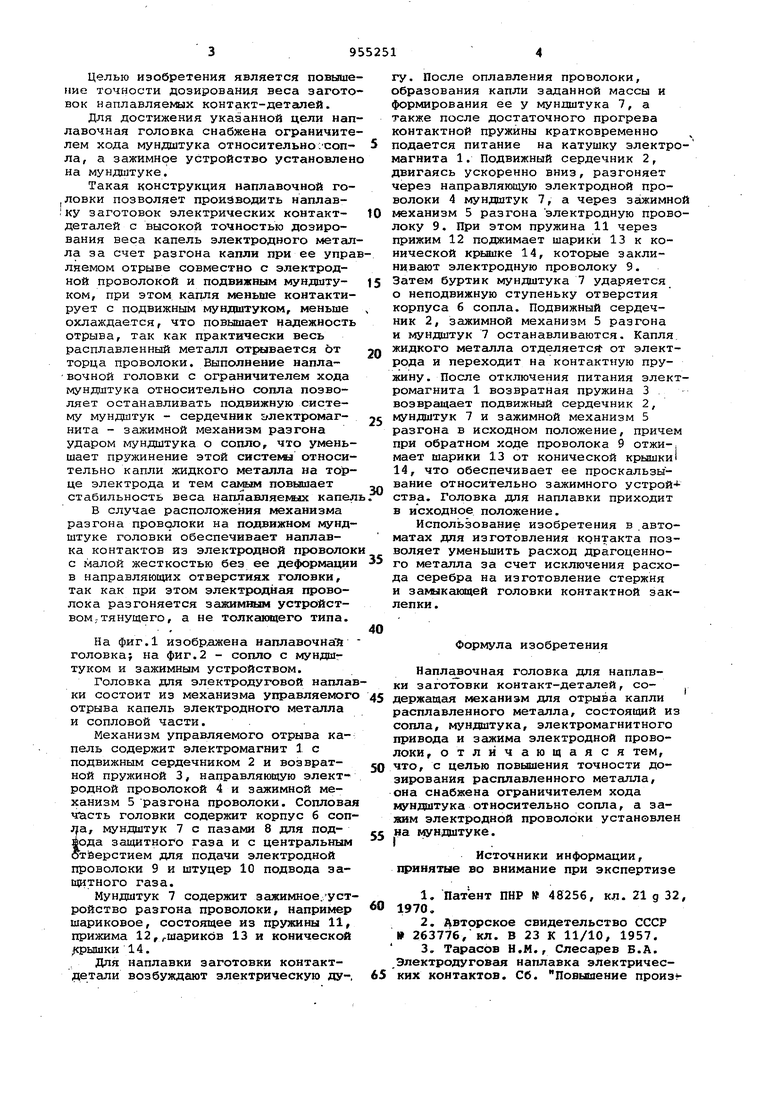

Целью изобретения является повыше ние точности дозирования веса загото вок наплавляемых контакт-деталей. Для достижения указанной цели нап лавочная головка снабжена ограничите лем хода мундштука относительно Iconла, а зажимное устройство установлен на мундштуке. Такая конструкция наплавочной гоI ловки позволяет производить наплавiку заготовок электрических контактдеталей с высокой точностью дозирования веса капель электродного метал ла за счет разгона капли при ее упра ляемом отрыве совместно с электродной проволокой и подвижным мундштуком, при этом капля меньше контактирует с подвижным мундштуком, меньше охлаждается, что повьниает надежность отрыва, так как практически весь расплавленный металл отЕжлвается от торца проволоки. Выполнение наплавочной головки с ограничителем хода мундштука относительно сопла позволяет останавливать подвижную систему мундштук - сердечник Е/лектромагнита - зажимной механизм разгона ударом мундштука о сопло, что умень шает пружинение этой систени относи тельно капли жидкого металла на тор це электрода и тем самым повышает стабильность веса наплавляе1«ых капел В случае расположения механизма разгона проволоки на подвижном мунд штуке головки обеспечивает наплавка контактов ИЗ электродной проволо с малой жесткостью без ее деформаци в направляющих отверстиях головки, так как при этом электродная проволока разгоняется зажимным устройством,-тянуще го, а не толкающего типа, На фиг.1 изображена наплавочнай головка} на фиг.2 - сопло с мундшг туком и зажимным устройством. Головка для электродуговой напла ки состоит из механизма управляемог отрыва капель электродного металла и сопловой части. . Механизм управляемого отрыва капель содержит электромагнит 1 с подвижным сердечником 2 и возвратной пружиной 3, направляющую электродной проволокой 4 и зажимной механизм 5 разгона проволоки. Соплова головки содержит корпус б соп jja, мундштук 7 с пазами 8 для защитного газа и с центральным отверстием для подачи электродной проволоки 9 и штуцер 10 подвода защитного газа. Мундштук 7 содержит зажимное./уст ройство разгона проволоки, например шариковое, состоящее из пружины 11, прижима 12,гшариков 13 и коническс cpышки 14. Для наплавки заготовки контактдетали возбуждают электрическую дугу. После оплавления проволоки, образования капли заданной массы и формирования ее у мундштука 7, а также после достаточного прогрева контактной пружины кратковременно подается питание на катушку электромагнита 1. Подвижный сердечник 2, двигаясь ускоренно вниз, разгоняет через направляющую электродной проволоки 4 мундштук 7, а через зажимной механизм 5 разгона электродную проволоку 9. При этом пружина 11 через прижим 12 поджимает шарики 13 к конической крышке 14, которые заклинивают электродную проволоку 9. Затем буртик мундштука 7 ударяется о неподвижную ступеньку отверстия корпуса 6 сопла. Подвижный сердечник 2, зажимной механизм 5 разгона и мундштук 7 останавливаются. Капля, жидкого металла отделяется- от электрода и переходит на контактную пружину. После отключения питания электромагнита 1 возвратная пружина 3 возвращает подвижный сердечник 2, мундштук 7 и зажимной механизм 5 разгона в исходном положение, причем при обратном ходе проволока 9 отжимает шарики 13 от конической крышки 14, что обеспечивает ее проскальзывание относительно зажимного устрой ства. Головка для наплавки приходит в исходное положение. Использование изобретения в автоматах для изготовления контакта позволяет уменьшить расход драгоценного металла за счет исключения расхода серебра на изготовление стержня и замыкакяцей головки контактной заклепки. Формула изобретения Наплавочная головка для наплавки заготовки контакт-деталей, содержащая механизм для отрыва капли расплавленного металла, состоящий из сопла, мундштука, электромагнитного привода и зажима электродной проволоки, отличающаяся тем, что, с целью повышения точности дозирования расплавленного металла, она снабжена ограничителем хода мундштука относительно сопла, а залоим электродной проволоки установлен на муН|Ш1туке. Источники информации, принятые во внимание при экспертизе 1.Патент ПНР № 48256, кл. 21 g 32, 1970. 2.Авторское свидетельство СССР 263776, кл. В 23 К 11/10, 1957. 3„ Тарасов Н.М., Слесарев Б.А. Электродуговая наплавка электрических контактов. Сб. Повьвиение произ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для электродуговой сварки плавящимся электродом в защитных газах | 1977 |

|

SU709295A1 |

| СПОСОБ ЭЛЕКТРОДУГОВОЙ ДОЗИРОВАННОЙ НАПЛАВКИ | 1970 |

|

SU260768A1 |

| Способ электродуговой сварки и пайки | 1979 |

|

SU789255A1 |

| СПОСОБ ВЫСОКОСКОРОСТНОЙ АРГОННО-ДУГОВОЙ НАПЛАВКИ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ | 2002 |

|

RU2211123C1 |

| Механизм подачи электродной проволоки | 1975 |

|

SU526468A1 |

| Горелка для дуговой сварки плавящимся электродом | 1986 |

|

SU1388226A1 |

| СПОСОБ ВЫСОКОСКОРОСТНОЙ ЭЛЕКТРОДУГОВОЙ НАПЛАВКИ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ | 2002 |

|

RU2215624C1 |

| УСТАНОВКА ДЛЯ НАПЛАВКИ ВНУТРЕННИХ ЦИЛИНДРИЧЕСКИХ ПОВЕРХНОСТЕЙ | 1994 |

|

RU2111839C1 |

| УСТРОЙСТВО для СВАРКИ и НАПЛАВКИ | 1969 |

|

SU239460A1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ИЗНОШЕННЫХ ГРЕБНЕЙ КОЛЕС РЕЛЬСОВЫХ ТРАНСПОРТНЫХ СРЕДСТВ | 1995 |

|

RU2095211C1 |

Авторы

Даты

1982-08-30—Публикация

1977-12-28—Подача