(54) СВЕРЛИЛЬНЫЙ АВТОМАТ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство к токарному автоматудля СВЕРлЕНия ОТВЕРСТий | 1979 |

|

SU804212A1 |

| Токарно-револьверный автомат | 1979 |

|

SU882703A1 |

| Станок для обработки глухих отверстий | 1979 |

|

SU984834A1 |

| Станок для сверления пуговиц с ушками | 1958 |

|

SU127378A1 |

| Многопозиционный автомат | 1981 |

|

SU1047613A1 |

| Поворотный стол многопозиционного станка | 1983 |

|

SU1090536A1 |

| Устройство для обработки фиксирующих отверстий резисторов потенциометров | 1987 |

|

SU1525757A1 |

| Станок для калибровки отверстий в деревянных уточных шпулях | 1958 |

|

SU117803A1 |

| Автомат для сверления,зенкования фасок и нарезания резьбы | 1984 |

|

SU1166966A1 |

| Автомат для обработки пуговиц | 1983 |

|

SU1123869A1 |

1

Изобретение относится к области станкостроения и предназначено для сверления неглубоких отверстий преимущественно малого диаметра.

Известен сверлильный автомат, содержащий щпиндельную бабку с приводом, расположенную на стойке, смонтированной с возможностью качания в направлении подачи сверла, барабан с гнездами для размещения деталей, снабженными подпружиненными фиксирующими пальцами, и подпружиненный ролик для зажима детали 1.

Однако надежность работы автомата при поступлении на позицию обработки бракованных деталей недостаточна, так как это вызывает поломку сверла.

Целью изобретения является повыщение надежности автомата.

Эта цель достигается тем, что автомат снабжен двуплечим рычагом и двумя упорами, один из которых установлен на стойке, а другой - на плече двуплечего рычага, на втором плече которого закреплен ролик.

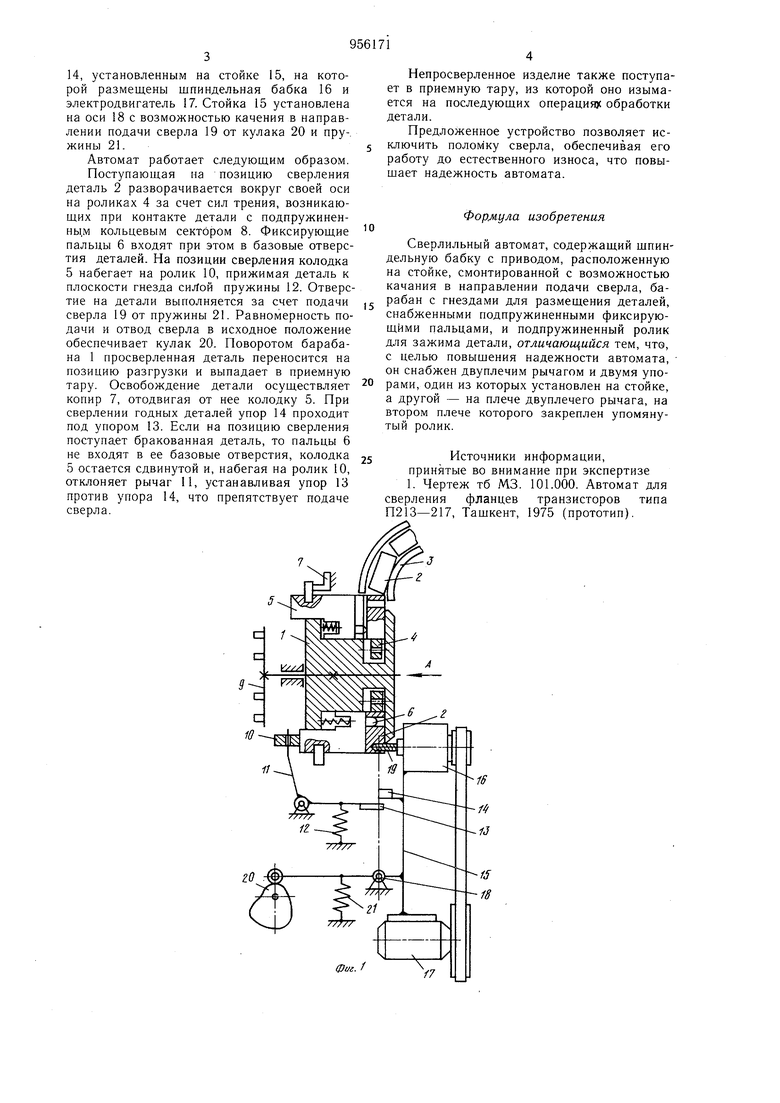

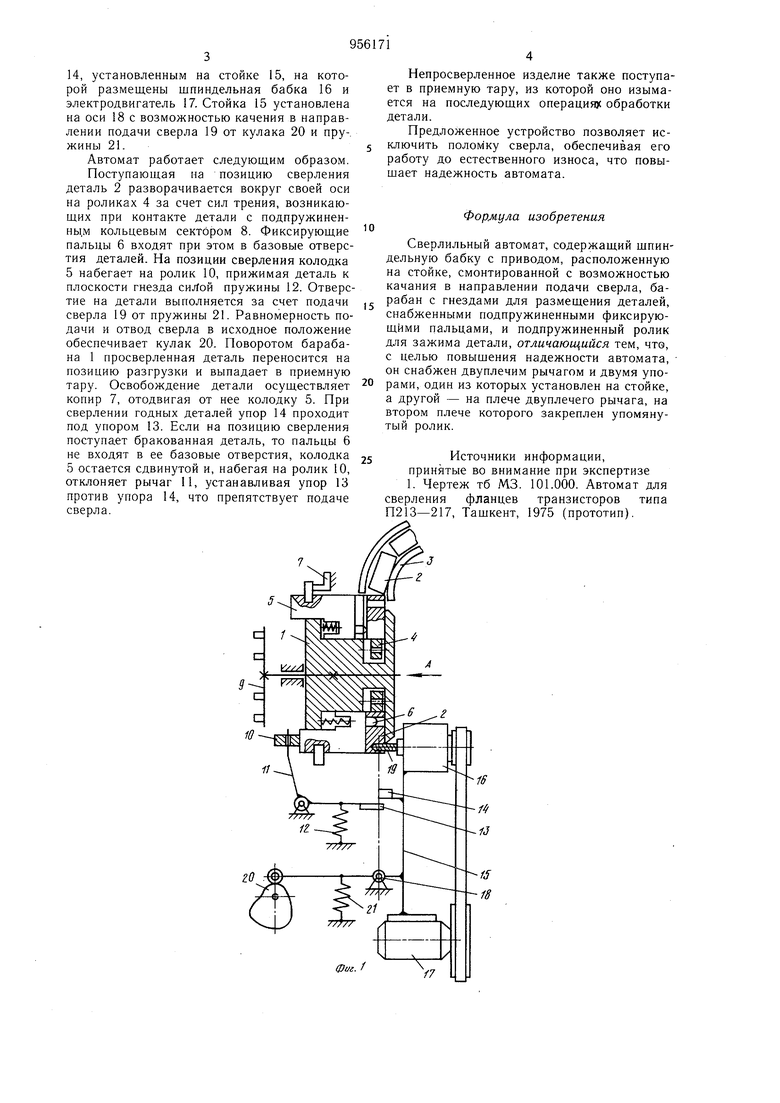

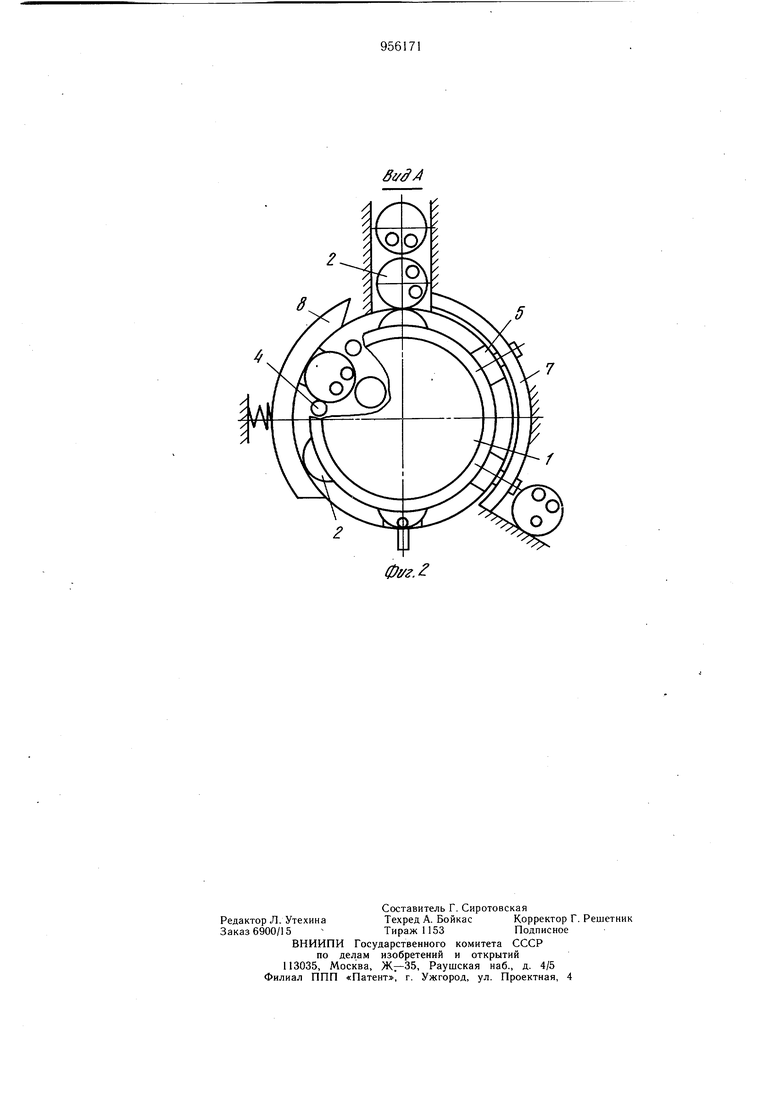

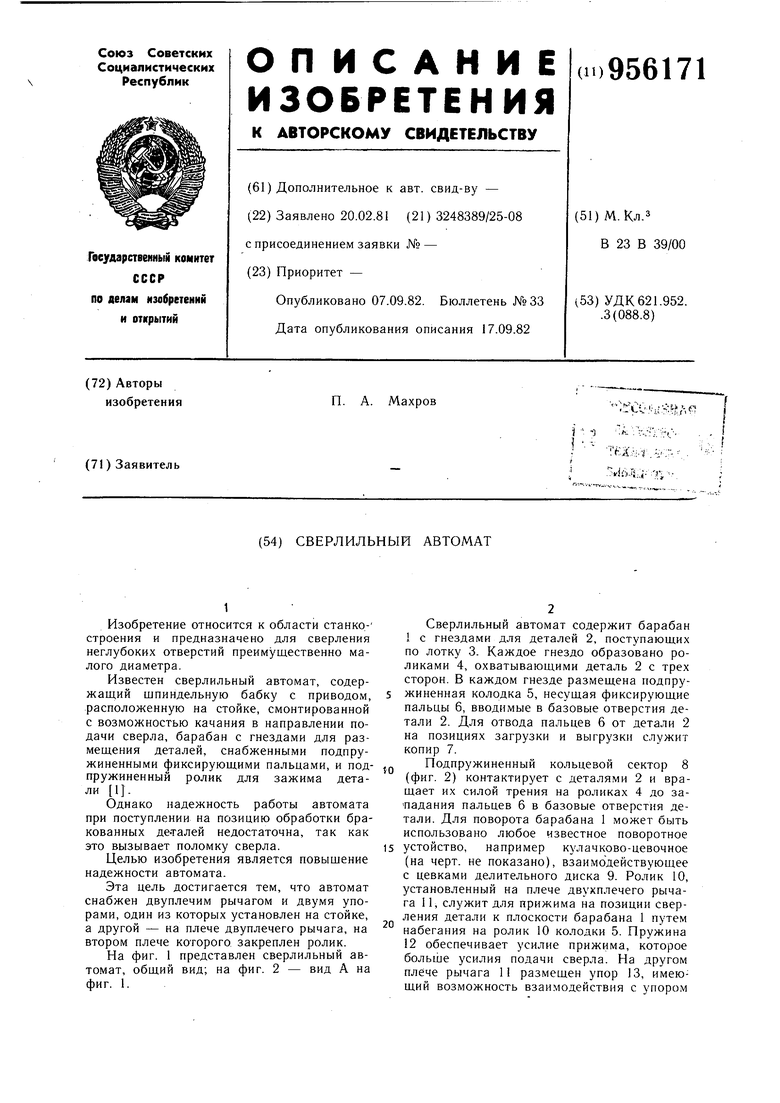

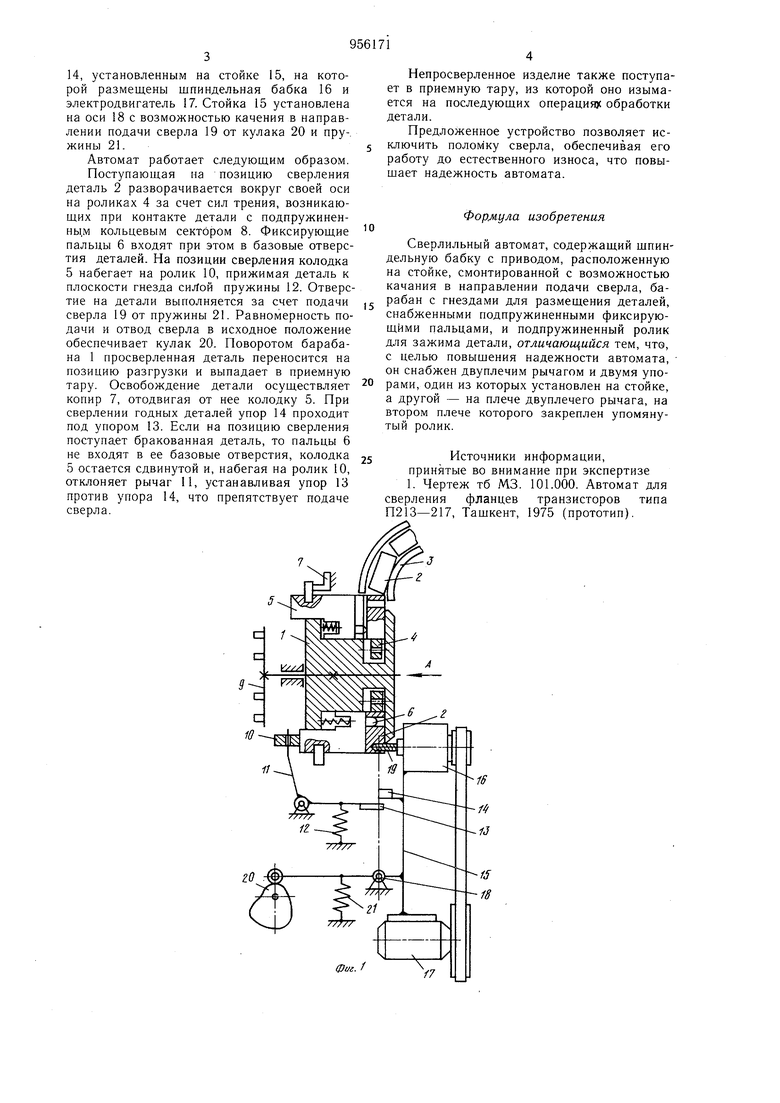

На фиг. 1 представлен сверлильный автомат, общий вид; на фиг. 2 - вид А на фиг. 1.

Сверлильный автомат содержит барабан с гнездами для деталей 2, поступающих по лотку 3. Каждое гнездо образовано роликами 4, охватывающими деталь 2 с трех сторон. В каждом гнезде размещена подпружиненная колодка 5, несущая фиксирующие пальцы 6, вводимые в базовые отверстия детали 2. Для отвода пальцев 6 от детали 2 на позициях загрузки и выгрузки служит копир 7.

Подпружиненный кольцевой сектор 8 (фиг. 2) контактирует с деталями 2 и вращает их силой трения на роликах 4 до западания пальцев 6 в базовые отверстия детали. Для поворота барабана 1 может быть использовано любое известное поворотное 15 устойство, например кулачково-цевочное (на черт, не показано), взаимодействующее с цевками делительного диска 9. Ролик 10, установленный на плече двухплечего рычага 1 1, служит для прижима на позиции сверления детали к плоскости барабана 1 путем набегания на ролик 10 колодки 5. Пружина 12 обеспечивает усилие прижима, которое болыце усилия подачи сверла. На другом плече рычага 11 размещен упор 13, имеющий возможность взаимодействия с упором 14, установленным на стойке 15, на которой размещены шпиндельная бабка 16 и электродвигатель 17. Стойка 15 установлена на оси 18 с возможностью качения в направлении подачи сверла 19 от кулака 20 и пру-, жины 21. Автомат работает следующим образом. Поступающая на позицию сверления деталь 2 разворачивается вокруг своей оси на роликах 4 за счет сил трения, возникающих при контакте детали с подпружиненным кольцевым сектором 8. Фиксирующие пальцы 6 входят при этом в базовые отверстия деталей. На позиции сверления колодка 5 набегает на ролик 10, прижимая деталь к плоскости гнезда сиЛой пружины 12. Отверстие на детали выполняется за счет подачи сверла 19 от пружины 21. Равномерность подачи и отвод сверла в исходное положение обеспечивает кулак 20. Поворотом барабана 1 просверленная деталь переносится на позицию разгрузки и выпадает в приемную тару. Освобождение детали осуществляет копир 7, отодвигая от нее колодку 5. При сверлении годных деталей упор 14 проходит под упором 13. Если на позицию сверления поступает бракованная деталь, то пальцы 6 не входят в ее базовые отверстия, колодка 5 остается сдвинутой и, набегая на ролик 10, отклоняет рычаг 11, устанавливая упор 13 против упора 14, что препятствует подаче сверла. Непросверленное изделие также поступает в приемную тару, из которой оно изымается на последующих операциях обработки детали. Предложенное устройство позволяет исключить поломку сверла, обеспечивая его работу до естественного износа, что повыщает надежность автомата. Формула изобретения Сверлильный автомат, содержащий щпиндельную бабку с приводом, расположенную на стойке, смонтированной с возможностью качания в направлении подачи сверла, барабан с гнездами для размещения деталей, снабженными подпружиненными фиксирующими пальцами, и подпружиненный ролик для зажима детали, отличающийся тем, что, с целью повыщения надежности автомата, он снабжен двуплечим рычагом и двумя упорами, один из которых установлен на стойке, а другой - на плече двуплечего рычага, на втором плече которого закреплен упомянутый ролик. Источники информации, принятые во внимание при экспертизе 1. Чертеж тб МЗ. 101.000. Автомат для сверления фланцев транзисторов типа П213-217, Тащкент, 1975 (прототип).

8

2

фуг. 2

Авторы

Даты

1982-09-07—Публикация

1981-02-20—Подача